(一)锻热等温退火类型

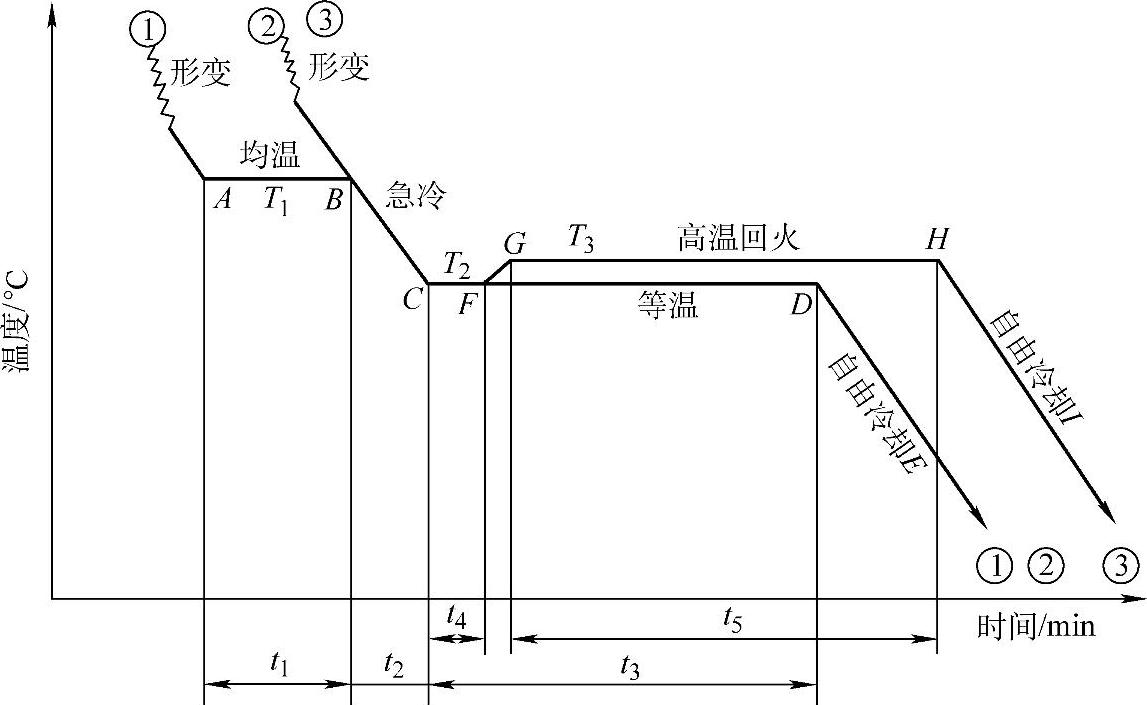

根据锻件材料和零件的不同,锻热等温退火工艺也不同,其工艺曲线见图7-3-23。

(二)主要工艺参数选择

均温温度T1:应高于Ac3,但不宜过高,过高会增加其与等温温度间的温差,一般采用900~950℃。

等温温度T2:一般为610~680℃,根据锻件材料和要求的硬度确定。易形成带状组织的材料,T2应低些;有的材料奥氏体向珠光体转变孕育期特别长,为缩短转变时间,T2应选在转变时间最短的温度,转变完毕后即升温回火以降低硬度。要求硬度低的,T2应高些,反之则应该低些。

图7-3-23 锻热等温退火工艺曲线

①—有均温工序的锻热等温退火工艺曲线,锻件成形后即入均温炉。AB为均温段,在均温炉里进行,BC段为急冷工序,在急冷装置里进行。CD段为等温转变工序,在等温炉里进行。DE段为自由冷却工序,根据需要,可在冷却槽里冷却,也可以在空气中冷却。

②—一般锻热等温退火工艺曲线,没有均温工序,适用于锻件形状较简单的情况,锻后控制冷却速度急冷到等温温度。其后工序同①—①相应工序。

③—锻热等温退火加高温回火的工艺曲线,锻后控制冷却速度急冷到等温温度,在该温度待奥氏体完全转变为珠光体型组织后,即升温回火以降低硬度,该工艺主要用于在保证金相组织合格的温度等温退火后,硬度偏高,切削加工很困难的情况。

高温回火温度T3:为缩短回火时间,T3应接近Ac1,但不能达到Ac1温度,更不能超过Ac1温度,一般在690℃左右。

均温时间t1:以达到均温为准,应根据锻件的有效厚度和形状来确定。

急冷时间t2:一般按40~50℃/min的冷却速度冷到等温温度。急冷是本工艺的关键工序,为避免形成带状组织,在不至于增加锻件各部位温差的情况下,冷却速度可适当加快,终锻后可在6min左右冷到等温温度。冷却方法一般是采用风(鼓冷风或热风)冷,通过调节风量和锻件移动速度调节冷速。也可以采用间歇式风冷。

等温时间t3:除保证相变完毕外,还要有足够时间消除锻造应力,一般不得少于1.5~2h。

等温转变时间t4:随材料而异,以转变完毕为准,一般合金渗碳钢为20min左右。

高温回火时间t5:与锻件材料和T2、T3有关,T2、T3越低,t5越长,反之则越短,一般为2h左右。

(三)锻热等温退火可靠性分析

①—①工艺锻后有均温工序,可以保证锻件急冷装置的温度一致。只要急冷装置合理,可以获得均匀的冷却效果,锻件基本都在等温温度进入等温炉,所以可以保证质量。

②—②、③—③工艺,若毛坯用感应加热采用机械锻压机锻造,生产节奏很稳定,锻后虽没有均温炉,也可使锻件进入急冷装置时的温度一致,从而保证质量。

若加热锻造条件差,如毛坯用煤气炉、燃油炉甚至用燃煤反射炉加热;采用模锻锤或摩擦压力机模锻,按②—②、③—③工艺进行锻热等温退火,也能达到质量要求。实测表明:毛坯燃油炉加热,模锻锤锻造或反射炉加热,摩擦压力机模锻,终锻时80%以上的锻件温差小于150℃,少数锻件温差较大,最大温差达220℃。但在终锻后的冷却过程中,温度高的冷却快,温度低的冷却慢。空冷或风冷到700℃左右时,锻件间的温差降为50℃。虽锻件呈急冷进入等温炉时温度有一定差别,但进入等温炉后很快会达到等温温度;加之锻热等温退火奥氏体稳定性较好,在急冷过程中绝大部分奥氏体没有分解,所以实际上相变是在等温温度下进行的,从而保证了锻热等温退火的质量。(https://www.xing528.com)

锻件经锻热等温退火后,其晶粒度比正火晶粒度大,但因切削加工后还需要渗碳淬火回火,还会重结晶,所以实际上是不成问题的。

(四)锻热等温退火实例

[例] 汽车齿轮及轴锻件热处理工艺。

锻件名称:汽车齿轮及轴。

材料:20CrMo等。

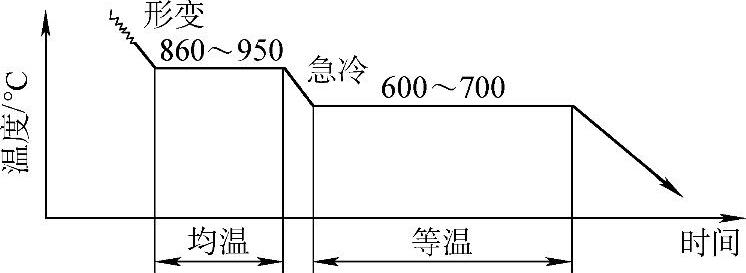

热处理工艺:锻热等温退火,工艺曲线见图7-3-24。锻件成形后即入均温炉,炉型为输送带式炉,燃料为油,炉膛尺寸11700mm×2920mm×350mm,最高工作温度为970℃(常用860~950℃)。

图7-3-24 齿轮及轴锻件锻热等温退火工艺曲线

均温后进入急冷室,急冷室采用风冷,由风机送风,风量为1200m3/h,风速为13m/s。通过调节风机转速和冷热风门的大小以及转换开关控制急冷室的温度,达到控制冷却速度的目的。锻件在2~4min内冷却到600~700℃。

锻件在急冷室冷到等温温度后立即进入等温炉等温,等温炉炉膛尺寸为11670mm×2920mm×350mm,燃料为煤油(热风循环式),最高工作温度700℃(常用600~700℃)。

(五)常用合金钢锻件锻热等温退火规范

常用合金钢锻件锻热等温退火规范见表7-3-20。

(六)锻热等温退火的优点

1.保证金相组织合格

锻热等温退火能有效地避免带状组织超差和非正常组织出现,保证金相组织合格和均匀,改善切削加工性能。

2.减少渗碳、淬火后的变形

例如采用锻热等温退火加高温回火处理的齿轮锻件,渗碳、淬火后的变形量较预先正火处理的小,特别是变形波动范围小,见表7-3-21。

3.可明显节能

锻热等温退火由于利用了锻件余热,省去了加热,它比正火和重新加热等温退火显著节能。假设正火工艺的能耗为100%,则其他工艺的能耗可见表7-3-22。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。