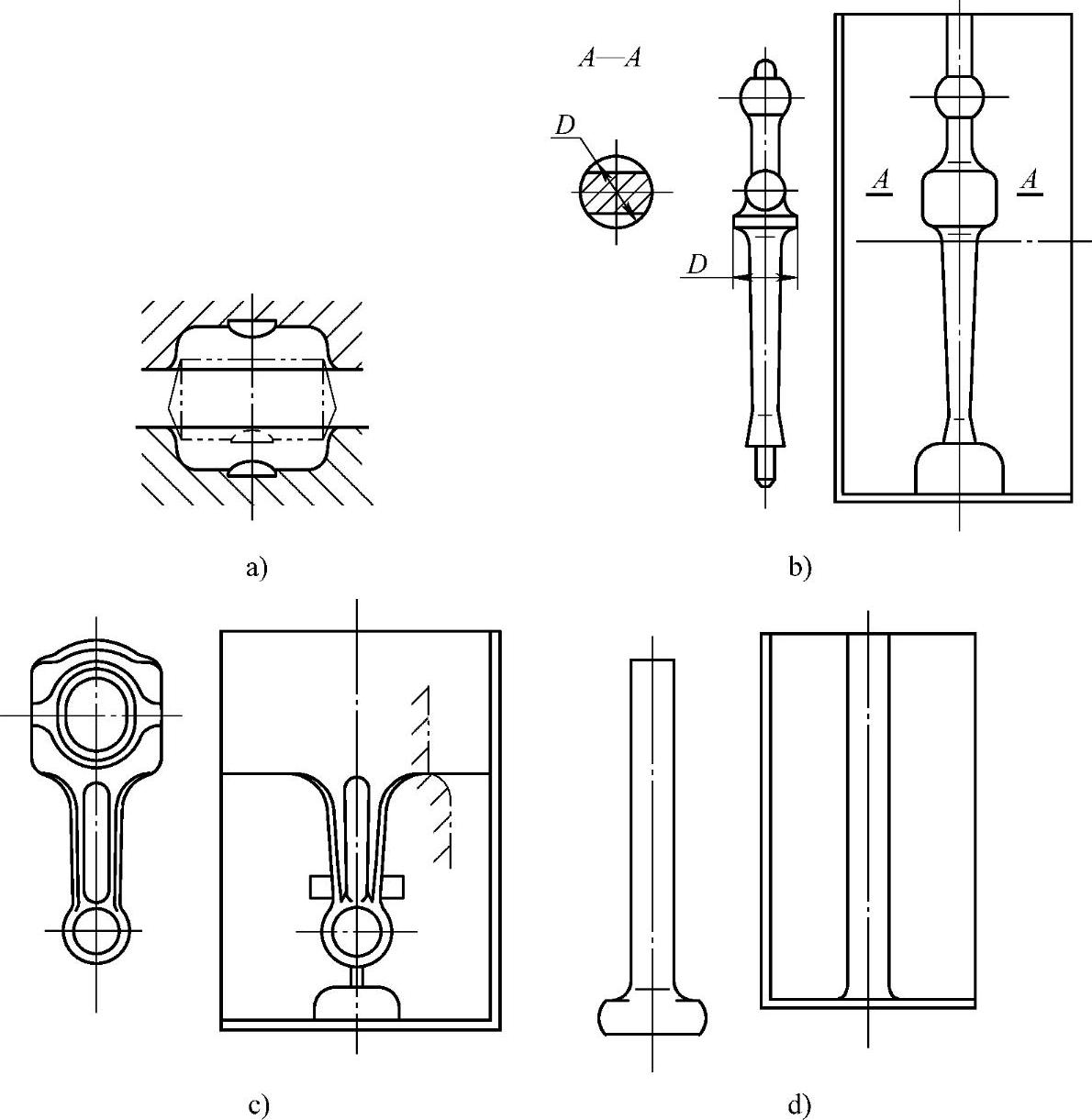

校正模模膛是根据校正用的锻件图(热的或冷的)来设计的。在保证校正锻件的要求情况下,应力求模膛形状简化,定位可靠,操作方便及制造简单(见图7-2-31)。

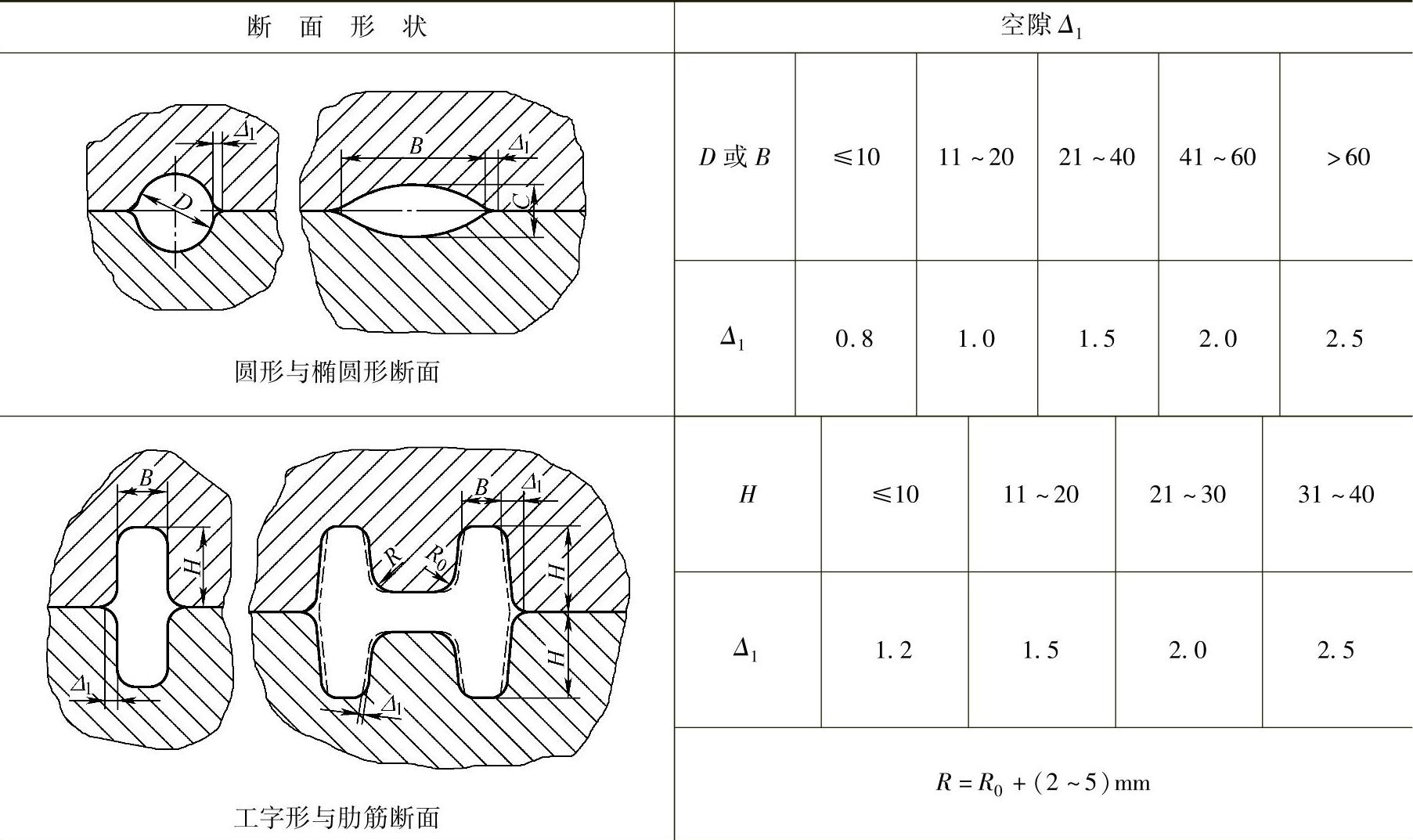

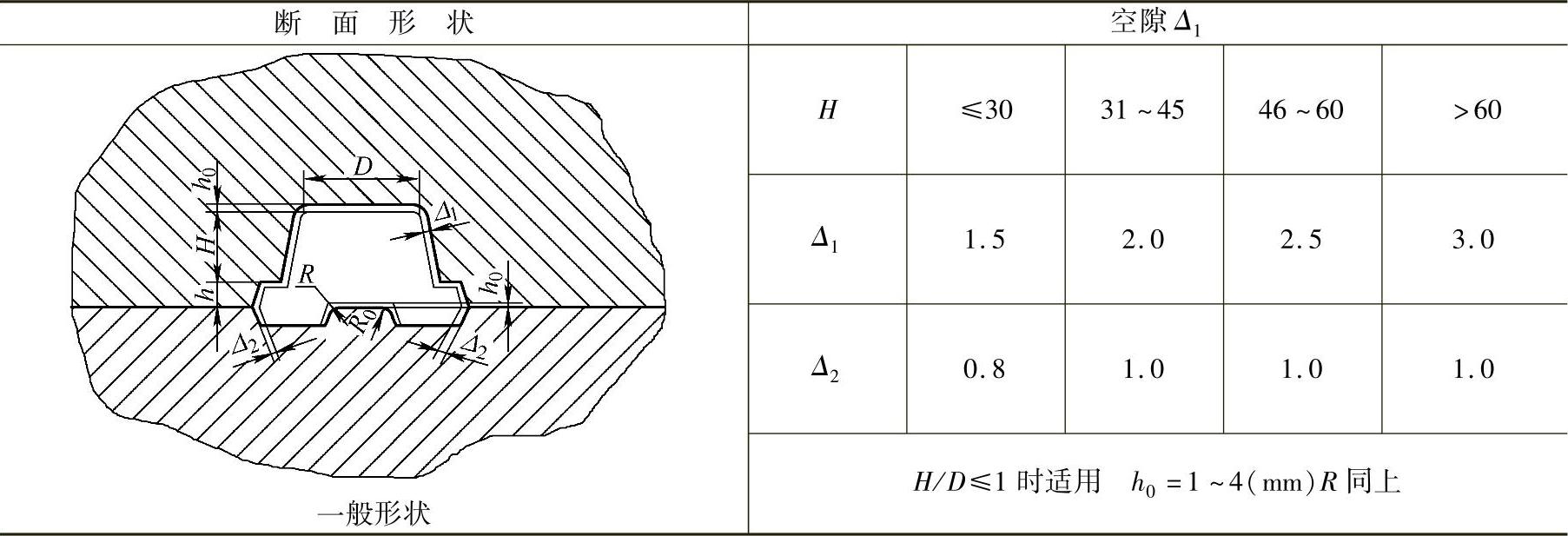

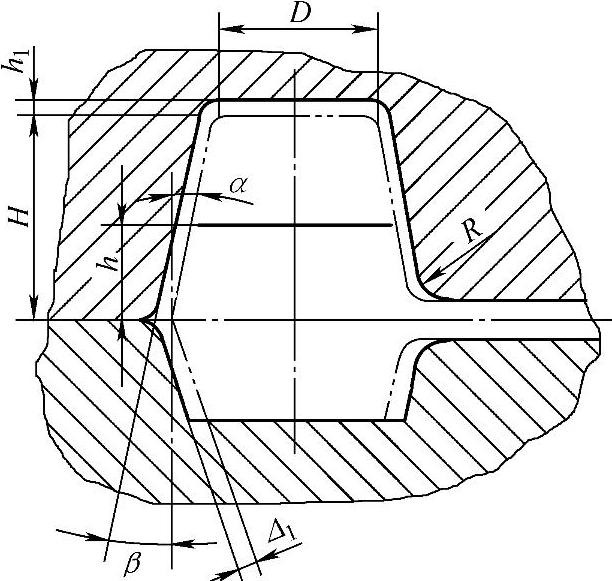

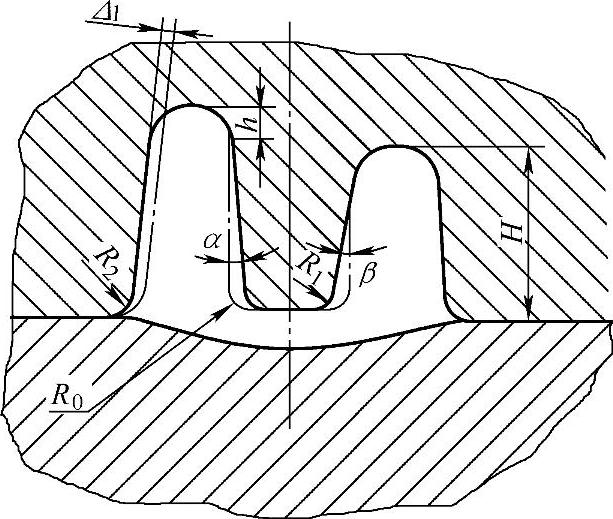

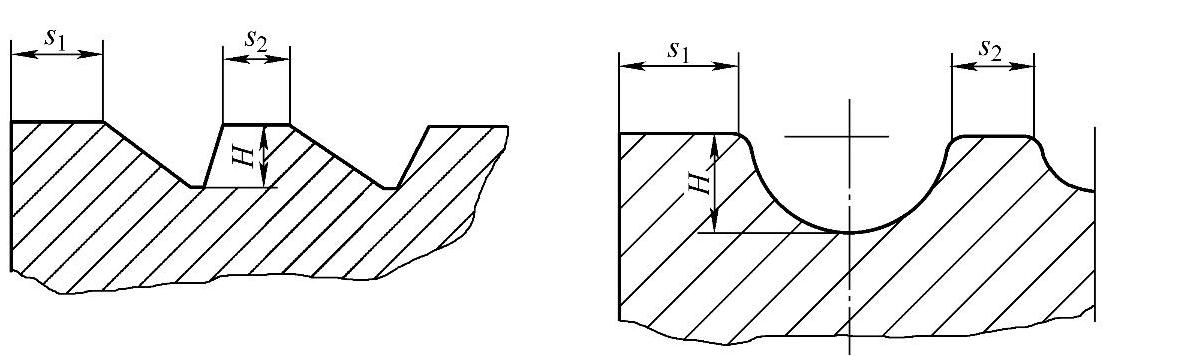

为了使锻件在放入或取出模膛时方便,以及考虑到锻件在高度方向有欠压现象的情况,和在校正过程中锻件的横向尺寸增大,故在水平方向模膛与锻件之间应留有一定的空隙Δ1,其值与锻件的断面形状和大小有关,可按表7-2-6选用。对于较高凸出部分的锻件,其空隙可取得大一些,最好做成两段不同的空隙(见图7-2-32)。对于易变形的叉形锻件,在叉形的顶端h段内最好没有空隙(见图7-2-33)。

图7-2-31 校正锻件的形状在设计模膛时的简化

a)不对称锻件设计成对称模膛 b)半圆形锻件设计成圆形模膛 c)连杆锻件大头部分设计成直通模膛 d)长轴类锻件只设计出杆部校正模膛

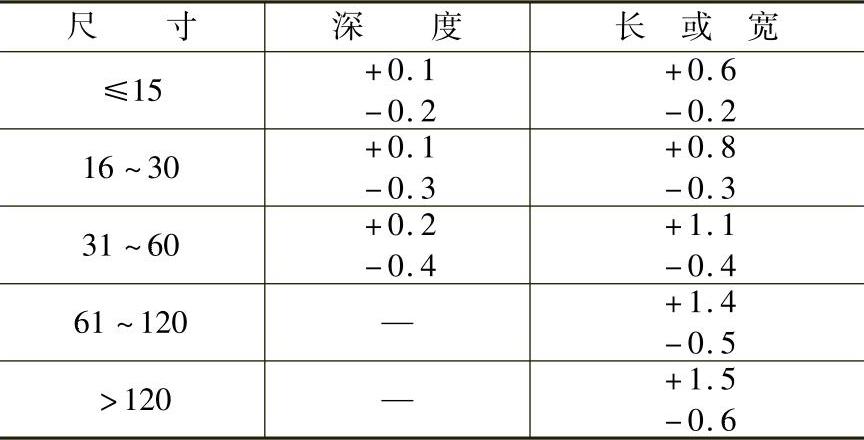

表7-2-6 校正模膛与锻件之间的空隙 (单位:mm)

(续)

图7-2-32 锻件凸出部分的空隙

H/D>1时适用 β=20 h=15~25mm Δ1=1~4mm

图7-2-33 易变形叉形锻件的空隙

β≈α+(5°~7°)

在高度方向上,考虑到小锻件欠压的现象不甚严重,校正模模膛的高度可取等于锻件的高度。大中型锻件常存在有欠压现象,其模膛高度比锻件高度要小些,其差值为锻件的负偏差。如在曲柄压力机上进行校正时,在校正模的上下模之间(即在分模面上)留有1~2mm间隙。

在校正模的模膛边缘应作出圆角R=3~5mm,模膛的表面粗糙度应为Ra0.8μm以下,其制造公差可按表7-2-7选取。

对于小型锻件,可在一个模块上做两个相同的模膛,轮换使用。对于复杂形状的锻件,如曲轴、凸轮轴等,必须在两个方向(一般相差90°),用两个模膛来校正。(https://www.xing528.com)

表7-2-7 校正模模膛公差 (单位:mm)

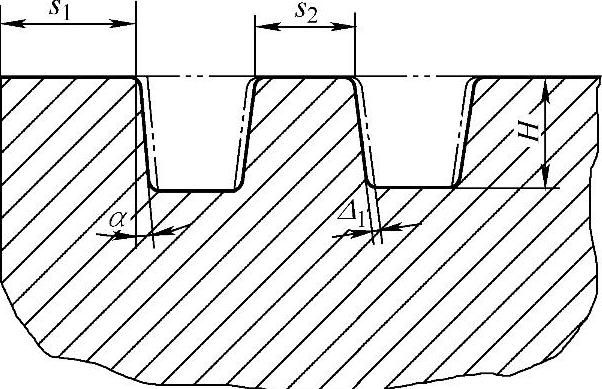

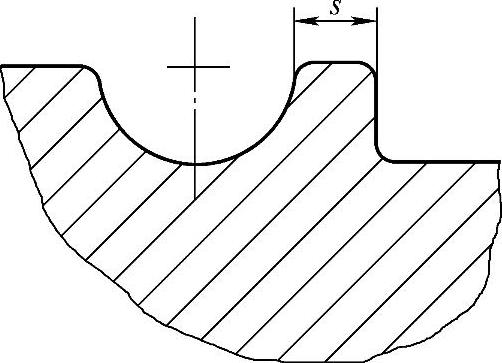

校正模模膛的间距与壁厚是按校正部分的形状来确定。凡是属于平面校正的锻件,在锻件四周与模膛之间应留有间隙(见表7-2-6),其壁厚与模膛间距可按图7-2-34来选取。如校正部分为斜面时,模膛侧面与锻件有接触,其壁厚与模膛间距可按图7-2-35来取。锁扣部分与模膛的间距s见图7-2-36,根据相邻模膛深度来定,一般s为25~35mm。

图7-2-34 平面校正时的模膛间距与壁厚

s1≥Hs1≮30mm s2≥Hs2≮20mm

图7-2-35 具有斜面的锻件校正时模膛间距与壁厚

s1≥1.5Hs1≮40mm s2≥Hs2≮30mm

图7-2-36 锁扣与模膛的间距

对于模膛的布置,应考虑操作方便,定位可靠及模具制造简单等因素。表7-2-8为校正模模膛布置示例,尽可能采用合理的布置。

校正模应具有足够的承击面,对锻锤的校正模承击面取30~40cm2/kN。若是铸钢模块应不小于40cm2/kN。

校正模的钳口与锻模钳口作用不同,它是供浇铸浇盐件或铅件用,以此来检查模膛尺寸,故仅有一种钳口尺寸,如图7-2-37所示为校正模钳口尺寸。还应该在模具的前面和左侧刨出检验角,用来检查上下模有无错移,检验角的尺寸可取:

高度h=2H-300/2mm+(20~30)mm;(一般为100mm,120mm,140mm)

深度t=5mm

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。