精压件图是根据产品零件图绘制的,作为锻压车间的产品图和制造精压模模具的依据。精压毛坯图(即模锻件图)是根据精压件图并考虑到精压时所需的精压余量和精压后引起水平方向尺寸的改变等因素而绘制的,作为精压件的毛坯和制造锻模的依据。如果平面精压只在模锻件的局部地方进行,大部分是保持着模锻件的外形尺寸和公差,则精压件图可在模锻件图上注明精压尺寸精度和要求,不需另绘精压件图。如图7-2-8所示,图中h、r、l1与l2为精压前的模锻件尺寸,括号中H、R、L1与L2为精压后的零件尺寸。

图7-2-8 精压件图

(模锻件图上注明精压尺寸与要求)

1.精压余量和公差

精压余量按零件的表面粗糙度、尺寸精度、几何形状、尺寸和材料等因素来确定。一般要求具有表面粗糙度为Ra6.3~Ra1.6μm的精压件,其精压余量可按表7-2-1选取。

表7-2-1 精压余量 (单位:mm)

精压公差一般可取模锻件公差的高一级或更小一点。为了得到高质量的锻压件,精压前精压面的精压余量波动应较小,其精压前的模锻件尺寸应有一定的公差。表7-2-2为精压前模锻件的公差值。对于具有双平面精压的锻件,除精压部分外,非精压部分也可以有0.2~0.3mm的压挤量,这样可以防止非精压部分产生弯曲变形(见图7-2-9)。精压件公差有时可以按水平投影的精压表面积来选取,其值可参考表7-2-3。

表7-2-2 精压前模锻件的公差 (单位:mm)

图7-2-9 双平面精压时非精压部分产生弯曲变形

表7-2-3 精压件公差 (单位:mm)

对于整体精压,精压前的模锻件应考虑精压前后的金属体积保持不变,因此模锻件在分模面上的尺寸应该有所减小而在厚度上有所增大;只允许精压后形成较微量的飞边或毛刺。其冲压不足,应小于规定的公差范围。

2.精压毛坯尺寸的确定

由于精压后精压件在水平方向的尺寸增大,故在设计时需要加以考虑其在水平方向尺寸的变化。一般可按体积不变的原则来计算。平面精压时可按如下近似计算法进行:

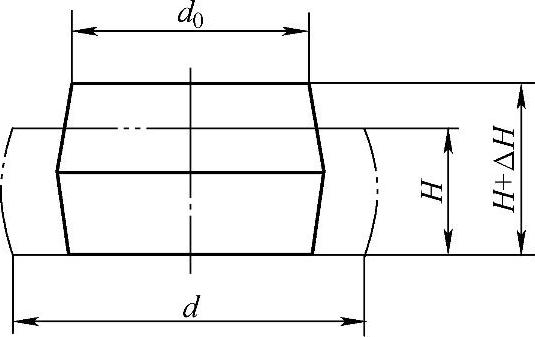

(1)圆形零件(见图7-2-10):

式中 d0——模锻件(精压前)直径(mm);

d——精压件直径(mm);

H——精压件高度(mm);

ΔH——精压余量(双面)(mm)。

图7-2-10 圆形零件精压

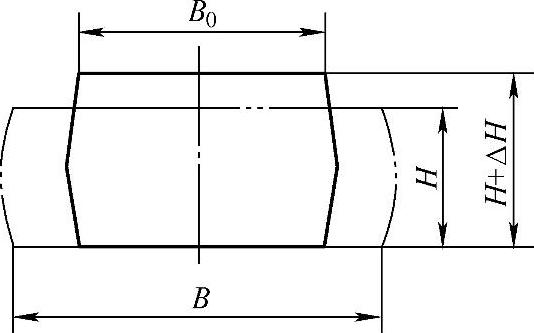

(2)正方形零件(见图7-2-11):

(https://www.xing528.com)

(https://www.xing528.com)

式中 B0——模锻件(精压前)边长(mm);

B——精压件边长(mm);

H——精压件高度(mm);

ΔH——精压余量(双面)(mm)。

图7-2-11 正方形零件精压

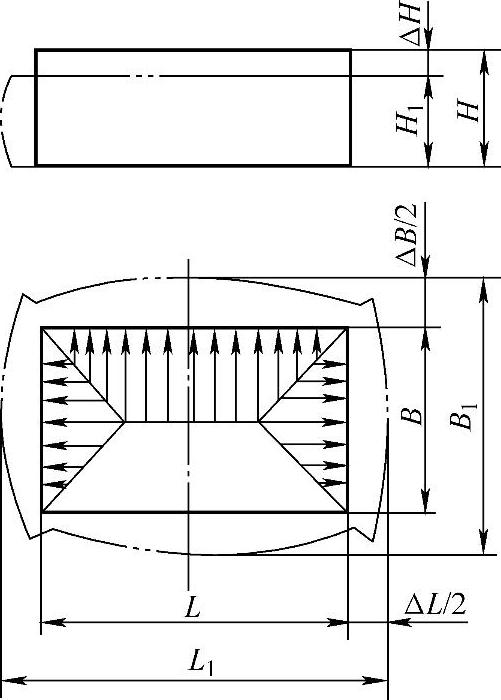

(3)矩形零件(见图7-2-12)

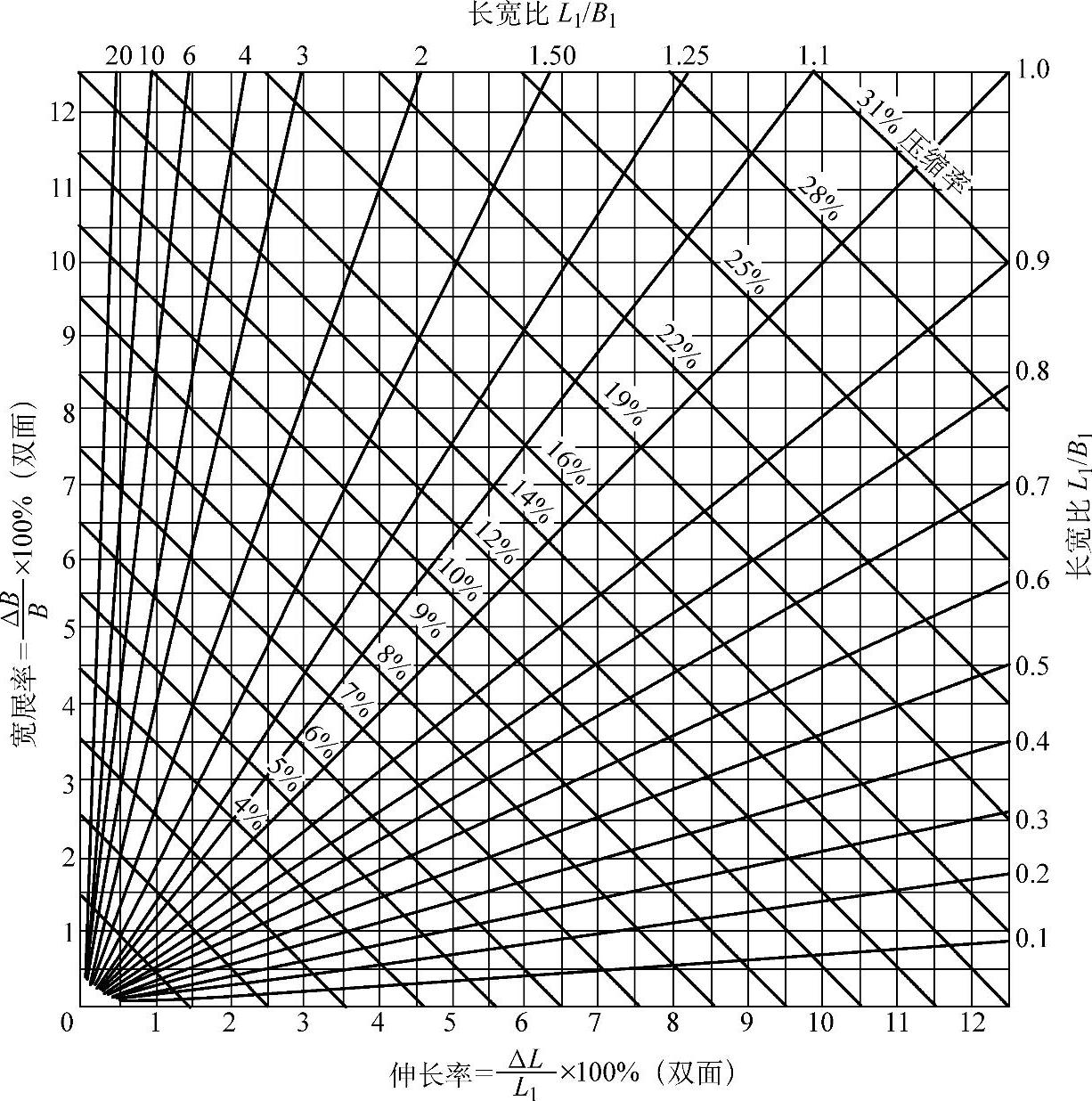

由于矩形零件在水平方向金属变形是与长宽比、压缩率有关。根据精压件的尺寸(L1、B1、H1)和压缩量(ΔH),可用图7-2-13来求得模锻件的尺寸(L、B、H)。其步骤如下:

1)计算压缩率=ΔH/H1。

2)计算长宽比=L1/B1。

3)根据压缩率、长宽比,从图表中求得交点,其交点的横坐标即为伸长率,纵坐标即为宽展率。

4)计算伸长量ΔL与宽展量ΔB:

ΔL=L1×伸长率

ΔB=B1×宽展率

5)计算模锻件尺寸:

L=L1-ΔL

B=B1-ΔB

H=H1+ΔH

精压后的水平方向尺寸与锻件形状、精压余量等很多因素有关。在实际生产中,根据精压时金属流动规律,结合具体情况加以修正。例如:图7-2-14所示摇臂零件,精压头部时金属流动受到杆部的影响,头部前后增宽要比左右大些,中心线内侧比外侧要小,形成椭圆,故在设计模锻件时,中心线可向内略偏些。

整体精压时,为了获得精确的体积(质量),必须减小精压前的模锻件水平方向尺寸,同时也为了能方便地把锻件放入精压模膛内,故一般在水平方向要小0.5~0.8mm,这时按体积不变原则计算其高度方向尺寸。如果精压时没有飞边产生,可以不需加精压余量。如果考虑到飞边的产生,则根据飞边体积确定出精压余量。

图7-2-12 矩形零件精压

图7-2-13 矩形零件精压时宽展率与伸长率图

图7-2-14 精压摇臂时的变形

B>Ab1>a1

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。