1.精压变形特点

在精压过程中,被压挤的金属流动与锻件形状的微量改变情况是与一般锻造相似的,即在平面精压时随着水平方向尺寸的变化,侧表面形成腰鼓形。但需指出,在冷精压时由于精压面中心部分的金属流动困难,压应力的分布极不均匀,中心高,边缘低(见图7-2-3),使得精压模模板与精压件都产生不均匀的弹性变形,精压后精压件表面会产生具有如图7-2-4所示的拱起现象。

图7-2-3 精压面上的压应力分布不均匀示意图

拱起值f按照弹性变形理论,可以得到如下的近似计算公式:

式中 p——精压时的单位压力;

A——精压件面积;

E——精压模板材料的弹性模量(f0,f1,f见图7-2-4)。其拱起值f甚至可达到0.3~0.5mm,显然对精压件的尺寸精度有着很大的影响,因此必须对引发起拱的因素以及减少起拱的方法加以分析。

图7-2-4 精压时精压件表面的起拱现象

1—模板 2—精压件

2.影响拱起值f的因素

由理论计算与实践证明,拱起值f的大小主要与下列因素有关:

1)与精压件的材料力学性能有关。材料的强度指标愈高,则拱起值也愈大。

2)与受压面的尺寸D(或B)与高度H之比,即D/H(或B/H)有关。随着D/H(或B/H)之比增加,拱起值f也增大(见图7-2-5)。

图7-2-5 平面精压时的起拱现象尺寸关系

a)D/H>2 b)D/H<2

3)与变形量有关。精压变形量愈大,拱起现象也愈严重。例如:对钢零件的冷平面精压,变形量为6%时,拱起值f为0.20mm,当变形量增加为12%时,拱起值f为0.30mm。

4)与精压模的结构及模板有关。如果模具结构的刚性好(最好制成整体的模板),模板材料的硬度高,则弹性变形量小,拱起现象不严重。(https://www.xing528.com)

3.减少拱起值f的方法

为了提高精压件的尺寸精度、减少精压表面的拱起值f,可采用下列方法。

1)减小精压变形量。在冷精压前进行一次热精压,或通过多次的精压变形(每次精压前需进行退火,以减少冷作硬化)来达到。

2)选用淬硬性高的材料做精压模板,淬火后模板硬度一般在58~62HRC或更高一些。例如:可采用Cr12MoV或GCr15钢来制作精压模板。

3)利用润滑剂与精压模表面抛光的方法。精压模板的表面粗糙度值越低,润滑越好,则效果越好。

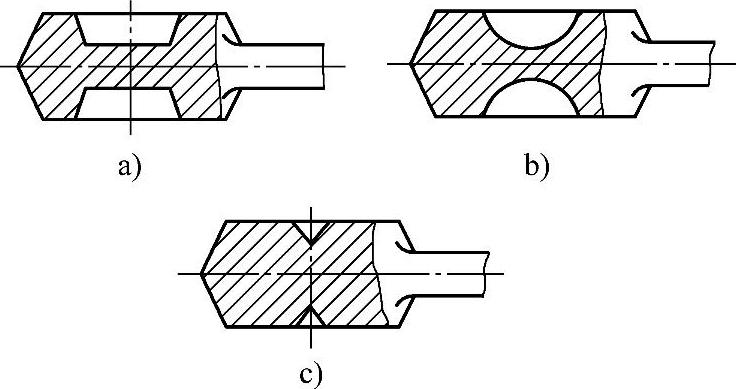

4)精压件表面先在模锻时锻成凹形的弧面(见图7-2-6a、b),或在模板上做成凸形(见图7-2-6c)。

图 7-2-6

a)、b)精压前锻件表面形状 c)模板形状

对于零件上具有中间孔的精压面,应该在锻件上尽量先做出孔来,这样就可以大大地减少精压应力的不均匀分布,从而减小了拱起值f。图7-2-7a为锻件孔的正确形状,图7-2-7b、c为不正确的形状,因为这两种形状对机械加工钻孔不利。

图7-2-7 精压前锻件孔的形状

a)正确 b)、c)不正确

4.精压件的表面粗糙度

精压可使锻件的表面粗糙度值降低,它主要与下列因素有关。

1)精压的变形量。一般精压余量较大时,则精压变形量较大,得到的表面粗糙度值较低,即表面会越光洁。但受到精压尺寸精度的限制,一般在0.30~1.50mm范围(指单面)内。

2)精压前的表面质量。精压前锻件必须清除氧化皮,一般是用酸洗及喷丸来清除,清除后的表面不得有较深的坑痕(一般深度<0.20mm)。如果需要进行热精压,其钢锻件的加热温度不超过950~1000℃,最好在电炉中加热;若在燃油炉中加热,应采用快速加热,以免有过多的氧化皮。

3)精压模模板表面粗糙度。模板表面粗糙度有直接的影响,表面粗糙度值越低,精压件的表面质量也就越高,一般模板表面粗糙度Ra必须保持在0.40μm以下。

4)精压前锻件进行磷化处理和润滑处理。经过磷化处理后的钢锻件,在其表面上形成具有可塑性的磷酸盐结晶覆盖层,存在有许多微小的孔隙,当进行润滑处理后,可使大量的润滑剂贮藏在微小孔隙中,从而在精压时减小了变形金属与模板之间的摩擦力,提高了精压件表面质量,即表面粗糙度值得到降低。磷化处理及润滑剂配方可参考本手册有关章节。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。