【摘要】:凸模、凹模、冲头及顶出器与锻件的配制可参照前述切边、冲连皮模有关部分,但应考虑它们之间在切边、冲连皮过程中相互位置的安排,以保证模具的正常工作。1)设计复合模凸凹模间隙时考虑的因素与简单切边、冲连皮模相同,间隙Δ′在0.8~1.5mm间选取,一般情况取1mm;冲头与顶出器的间隙Δ″在2~3mm间选取,见图7-1-35。5)冲连皮后顶出器与锻件之间距离s3一般为10mm。7)顶出器行程sD的大小应保证锻件自由取出,可根据下式确定:sD=sch+s3+

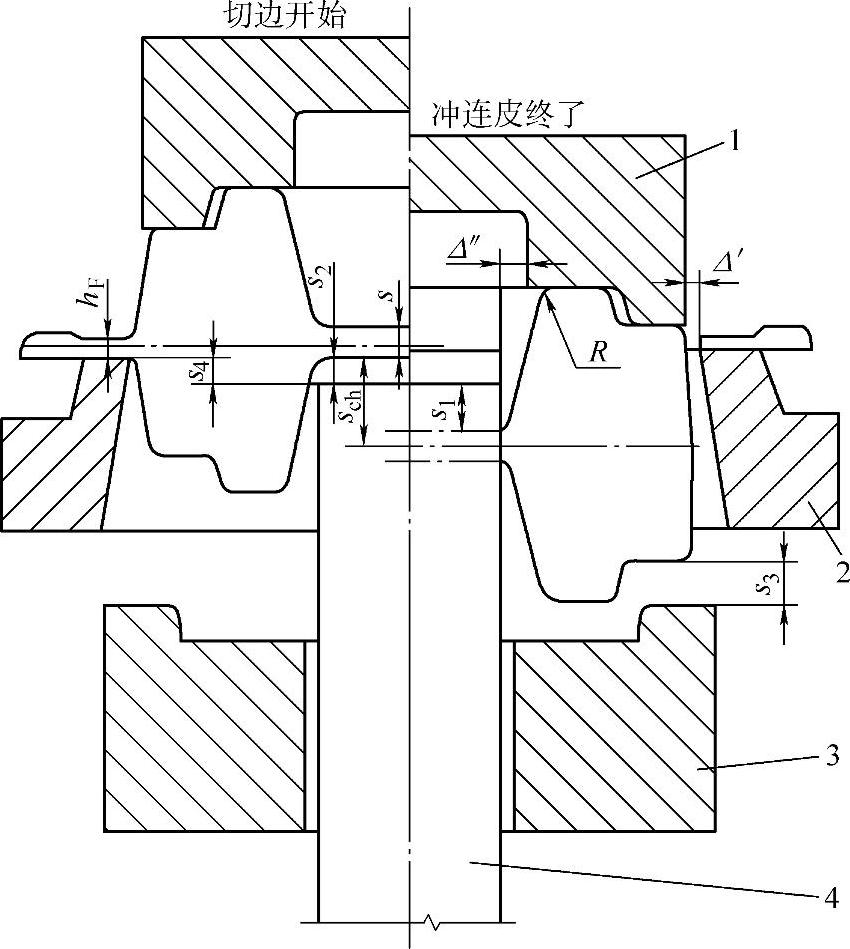

图7-1-35所示为复合模切边、冲连皮过程示意图,其顺序是先切边,后冲连皮。

凸模、凹模、冲头及顶出器与锻件的配制可参照前述切边、冲连皮模有关部分,但应考虑它们之间在切边、冲连皮过程中相互位置的安排,以保证模具的正常工作。

1)设计复合模凸凹模间隙时考虑的因素与简单切边、冲连皮模相同,间隙Δ′在0.8~1.5mm间选取,一般情况取1mm;冲头与顶出器的间隙Δ″在2~3mm间选取,见图7-1-35。

图7-1-35 复合模切边、冲连皮过程示意图

1—凸模 2—凹模 3—顶出器 4—冲头

2)切边工序应在冲连皮前完成,以减轻压力机工作压力,连皮与冲头间应留有适当间隙s2。一般s2=5~15mm。

3)冲切下移量的大小应保证切净飞边与连皮,距离s1不小于10~15mm。

4)冲头上平面至凹模上平面距离s4保证切边时锻件靠凹模定位。(https://www.xing528.com)

s4=s2+s/2-hf/2

式中 hf——飞边桥部厚度;

s——连皮厚度。

5)冲连皮后顶出器与锻件之间距离s3一般为10mm。

6)为保证冲孔质量,冲头相对行程sch必须足够,对H/D≥1的锻件应取(见图7-1-35)sch=s1+s2+s3,对H/D≤1的锻件,应是冲连皮结束时冲头上平面与孔的上平面齐平或高出3~5mm。

7)顶出器行程sD的大小应保证锻件自由取出,可根据下式确定:

sD=sch+s3+(10~20)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。