冲连皮时凸模端部起冲头作用,凸模刃口尺寸按锻件内孔公称尺寸设计。

冲连皮凹模起支承作用,锻件以凹模凹穴定位,其垂直方向的尺寸按锻件上相应部分的公称尺寸确定。但凹模上最大深度不必超过终锻模膛深度,为了减少凹模高度可以取比终锻模膛相应的深度小一些。其水平尺寸,在定位部分的侧面与锻件间保留的空隙为 ,而非定位的侧面与锻件的空隙为Δ1+0.05mm。在具有足够支承面的情况下,凹模的形状可以适当简化。

,而非定位的侧面与锻件的空隙为Δ1+0.05mm。在具有足够支承面的情况下,凹模的形状可以适当简化。

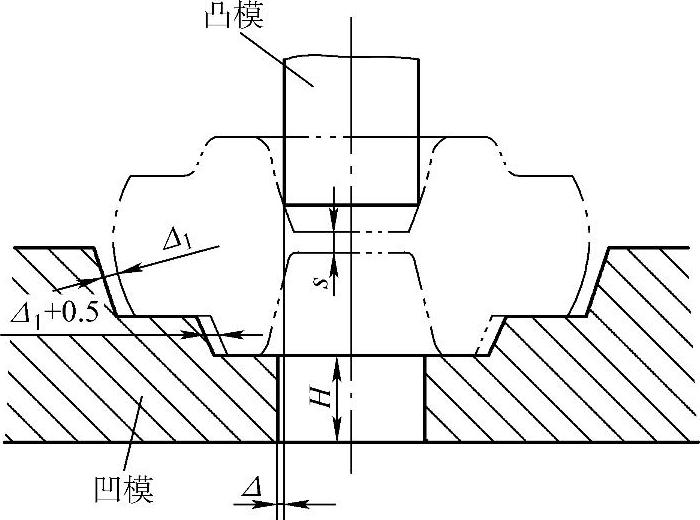

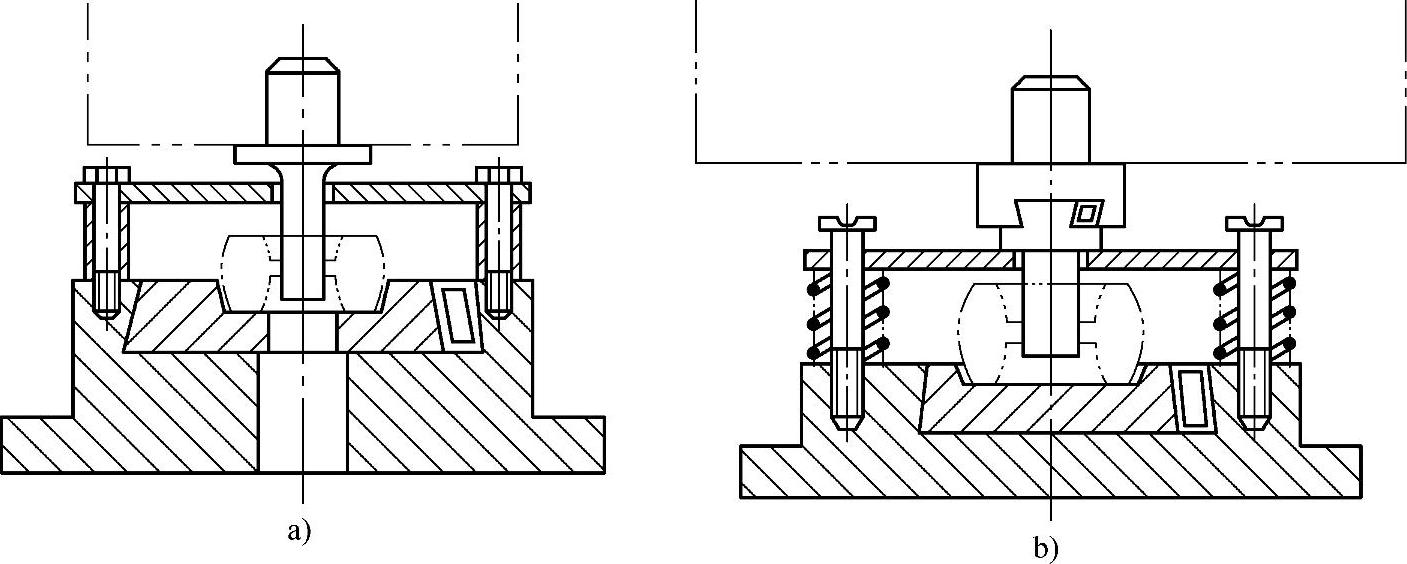

凸模与凹模之间的间隙由增大凹模孔(落连皮孔)的直径得到。在锻件上、下都有压凹的情况下(见图7-1-28),凹模孔边缘不起冲切作用,凹模孔做成直的,边缘不必锐利,凹模孔的直径较锻件支承面上的孔径略小些(1~2mm),但间隙Δ尽量取较大值。凹模孔的高度H不应小于连皮厚度s+15mm。

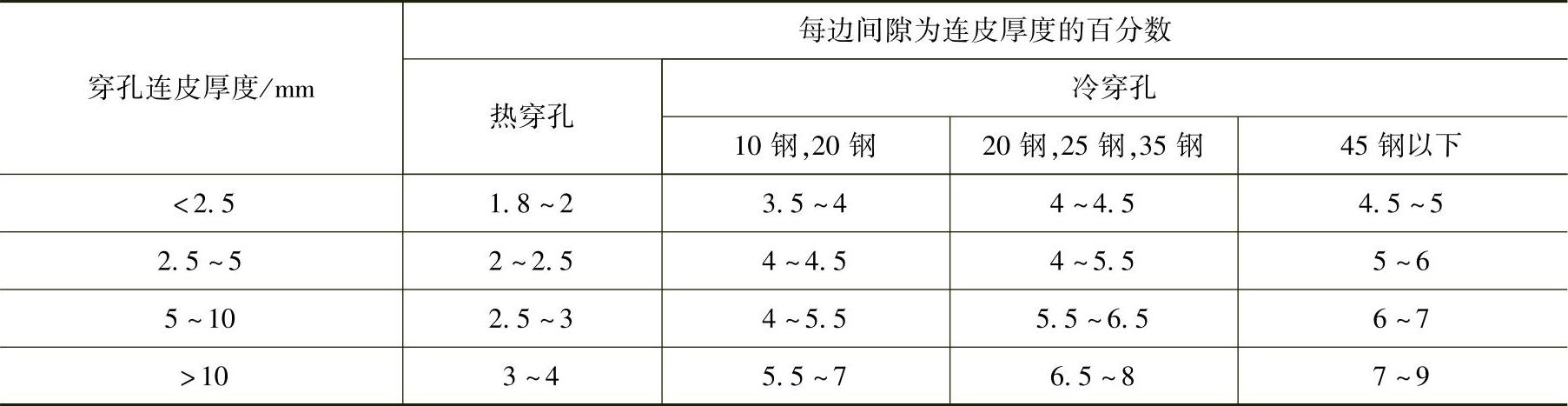

在锻件上靠近凹模的一面没有压凹的情况下,如图7-1-29,凸模与凹模均起冲切作用,相当于板料的冲孔。凹模的边缘与凸模的边缘一样也应作出尖锐刃口,可参考切边凹模的设计,其间隙值见表7-1-24。

图7-1-28 示意图

图7-1-29 锻件一面无压凹时穿孔简图

表7-1-24 冲连皮凸模与凹模之间的间隙 (单位:mm)

当凸模与凹模的间隙Δ≥1.5mm时,冲连皮模上无须设置导柱及导套。

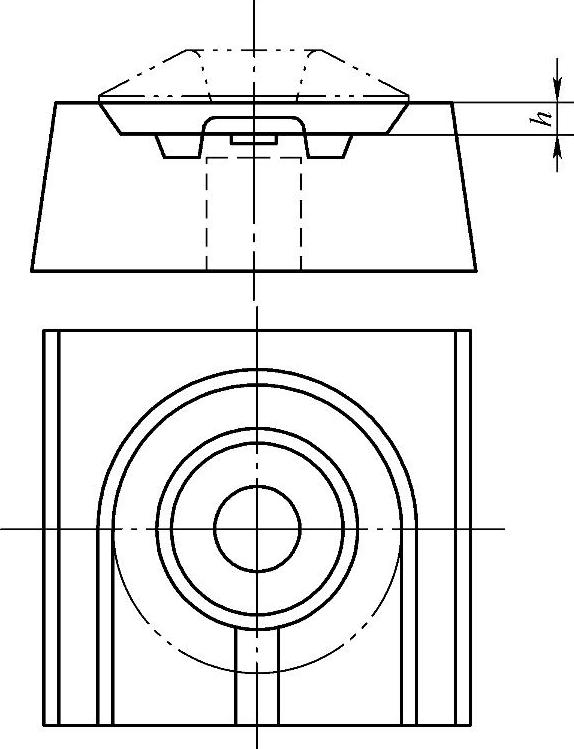

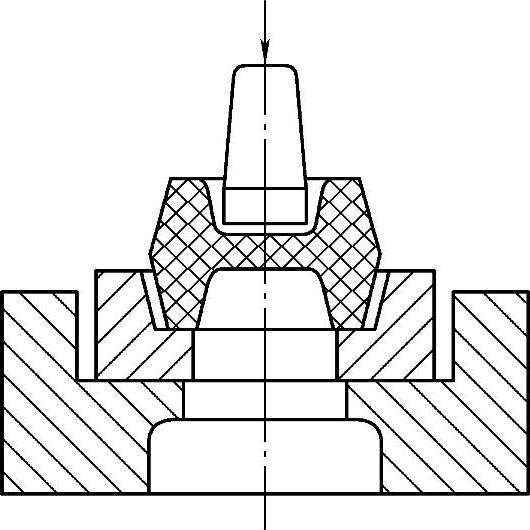

在冲连皮模上必须设置脱件器,常用的结构如图7-1-30a所示,脱件器由两根或更多的钢管支承。在设计中应考虑锻件从冲连皮模中取放的方便,在冲连皮过程中凸模和其他运动部分不至和凹模及其他不活动部分相碰撞,应留有空隙,且有一定的调节余地。由于设有脱件装置使冲连皮模往往需要较大的高度尺寸。为了减少模具的空间尺寸,可采用弹性脱件的机构,如图7-1-30b所示。也可采用图7-1-31将凹模的一边非定位部分切去高度h。

冲连皮模中所需的上、下模座可以参考小锻件切边用的上、下模座。(https://www.xing528.com)

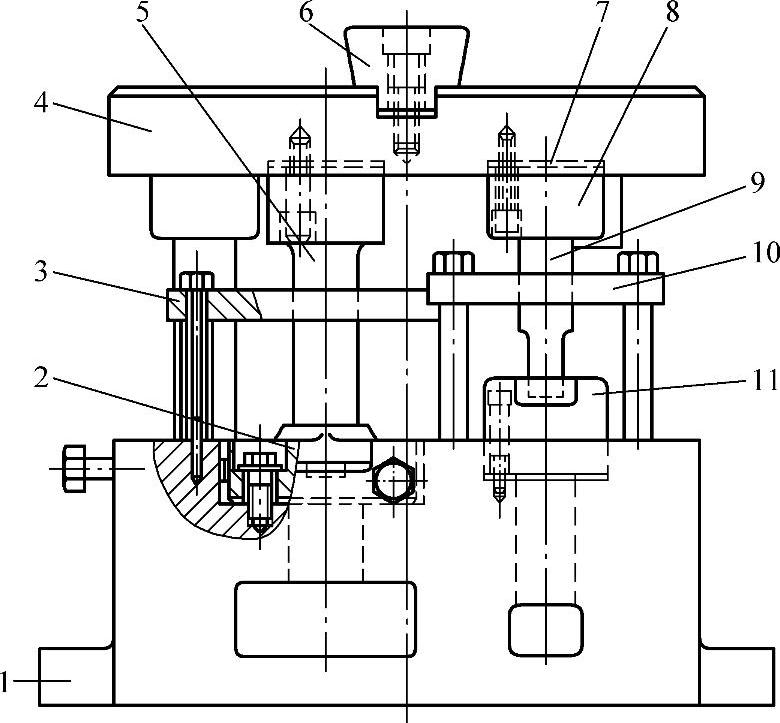

对于批量不大的锻件,或是因为锻件尺寸太大,使冲连皮模需要的尺寸也很大而又不适于使用现有的切边压力机时,可采用简化的冲连皮模,如图7-1-32所示。

图7-1-30 常用脱件器结构

a)刚性脱件器 b)弹性脱件器

图7-1-31 冲连皮凹模

图7-1-32 简化的冲连皮模

图7-1-33 连杆切边冲连皮级进模

1—下模座 2—切边模座 3—脱飞边器 4—上模座 5—切边凹模 6—燕尾榫 7—垫板 8—冲头固定板 9—冲头 10—脱件器 11—冲连皮凹模

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。