1.凸模设计

凸模按锻件配置,具体设计时应考虑如下几方面的因素。

1)凸模与锻件需有一定的接触面积,以防切边时锻件表面被压伤或产生弯曲。

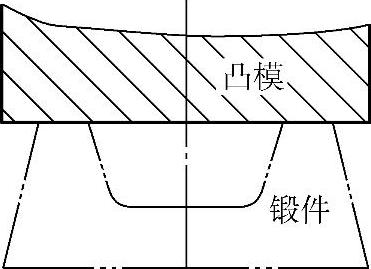

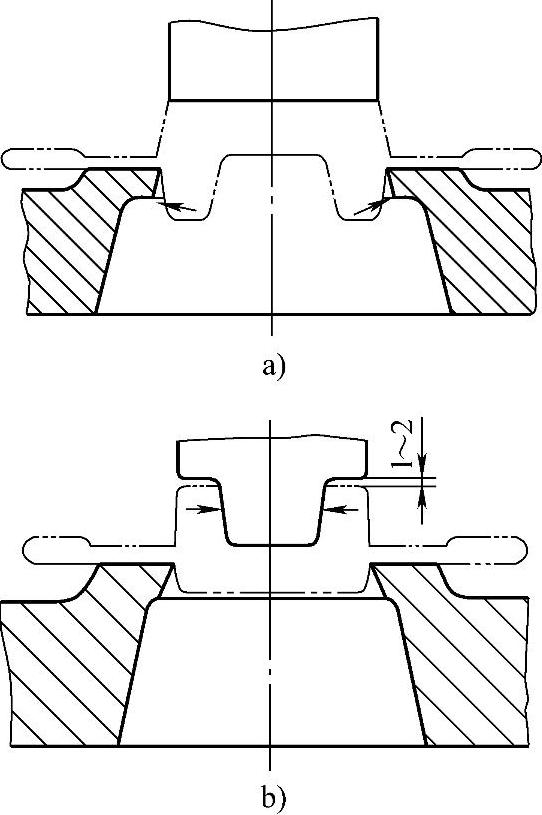

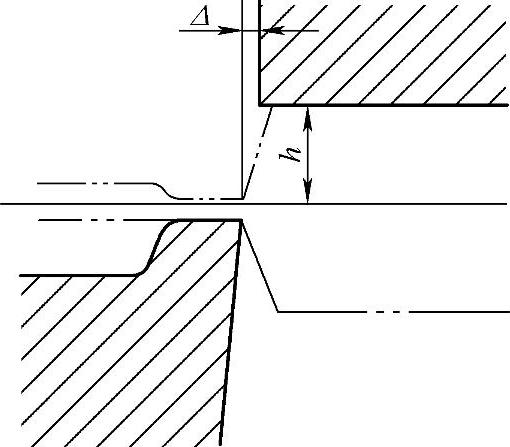

2)当上述条件满足时,凸模形状可以简化,如图7-1-3所示。

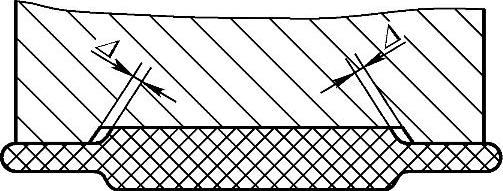

3)为了简化模具制造,避免凸模啃坏锻件,凸模与锻件之间应留有空隙,如图7-1-4所示,其值可参考表7-1-1。

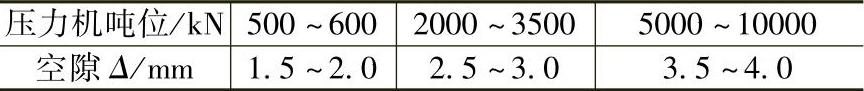

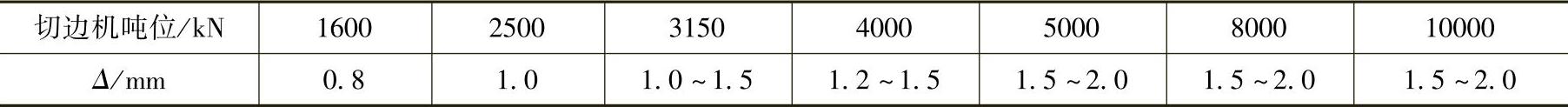

表7-1-1 切边凸模与锻件间的空隙

注:细长件取大值。

图7-1-3 切边凸模的简化

图7-1-4 切边凸模与锻件间的空隙

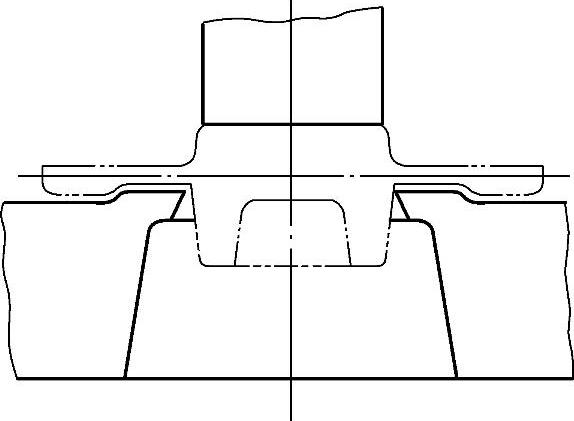

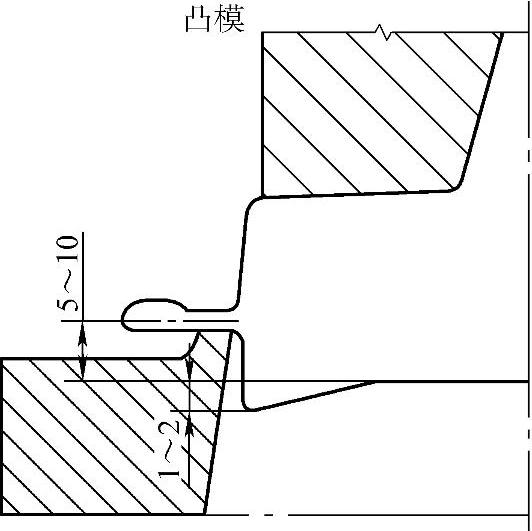

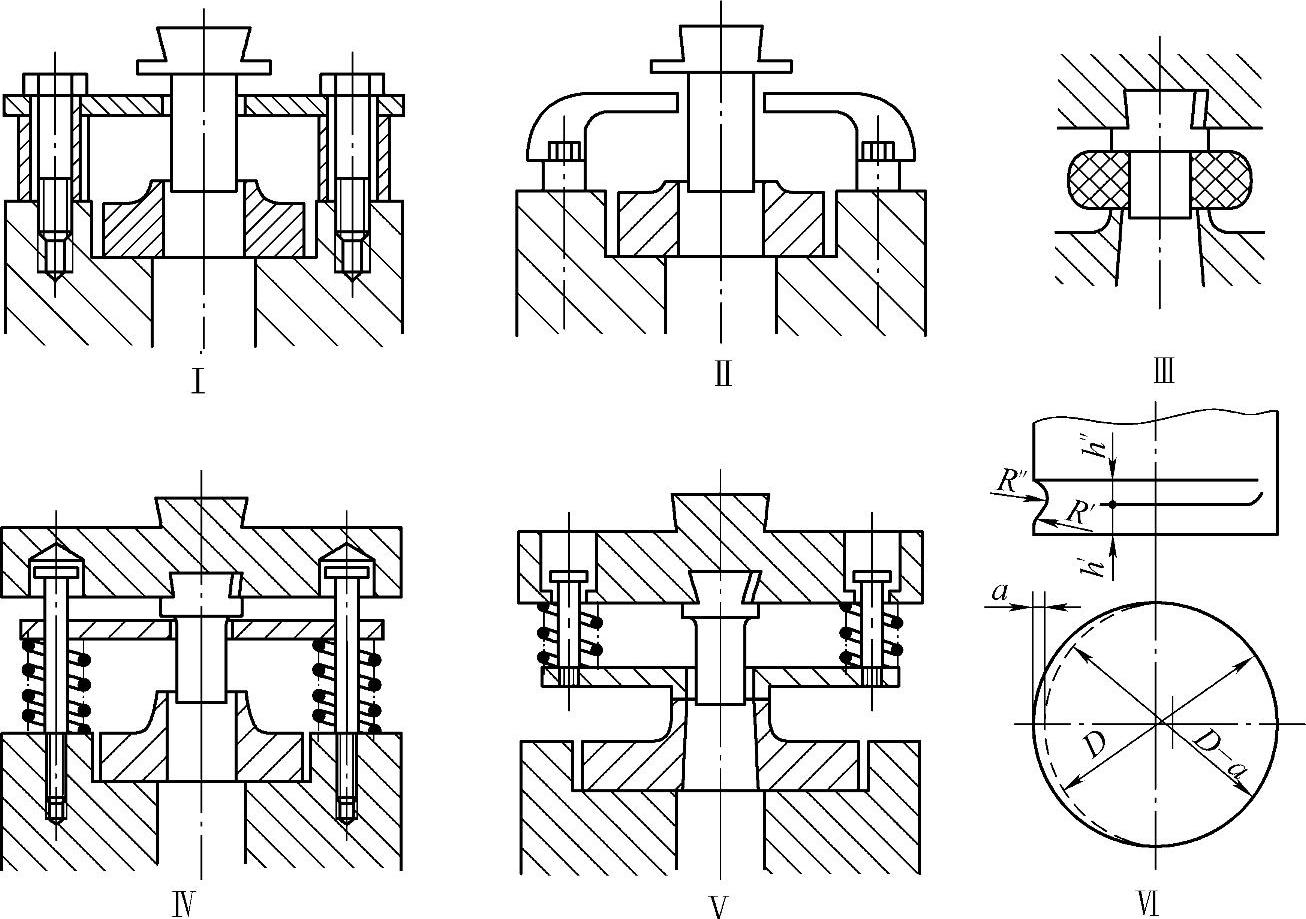

4)为使凸模配制方便,一般将锻件形状简单的一面向上,见图7-1-5。但应考虑切边时锻件的变形及定位问题,如图7-1-6a所示切边时锻件变形较大。若按图7-1-6b的所示切边,则质量较好。若叉部顶端较窄,应在凹模与锻件间留1~2mm空隙,以防锻件局部变形而影响高度方向尺寸。

图7-1-5 用形状简单的凸模切边

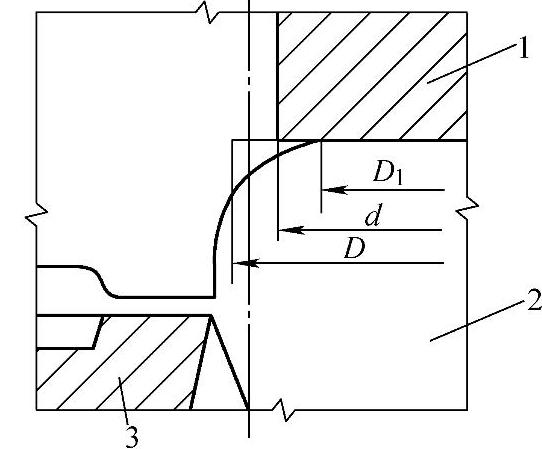

5)为避免凸模在锻件支承面上产生压痕,一般情况下,凸模应大于与其相接触的锻件轮廓尺寸,如图7-1-3所示。在特殊情况下,为保证凸凹模间具有足够的间隙,可按图7-1-7考虑凸模尺寸,只需d>D1即可。

图7-1-6 切边时锻件的安放

a)不好 b)较好

2.凹模设计

凹模刃口的轮廓线按锻件图在分模面上的轮廓制造。热切时应考虑冷缩率1.2%~1.5%,对于易冷却的细长件或锻件杆部取小值,反之取大值。

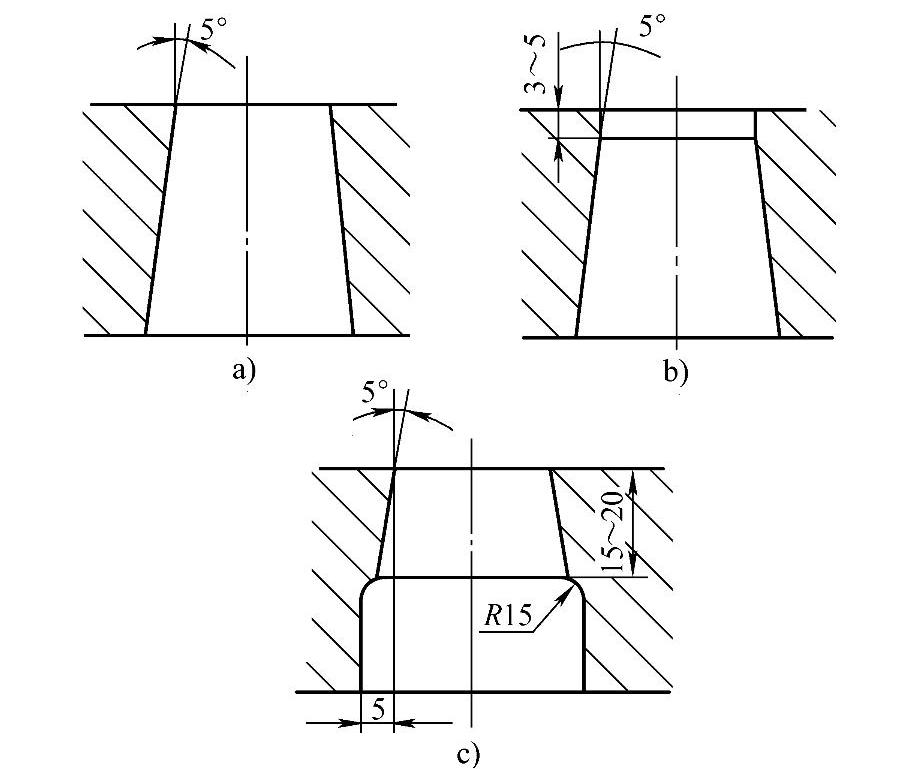

凹模落料孔的形状见图7-1-8,其中图b的直刃口是为了增加刃部强度及翻新时修磨用,但加工麻烦。图a、c两种形式加工方便,刃部采用堆焊时可进行多次修复,是目前常用的形式。

图7-1-7 确定凸模尺寸

1—凸模 2—锻件 3—凹模 D—锻件公称尺寸 d—凸模尺寸 D1—圆角半径与锻件上平面切点的直径

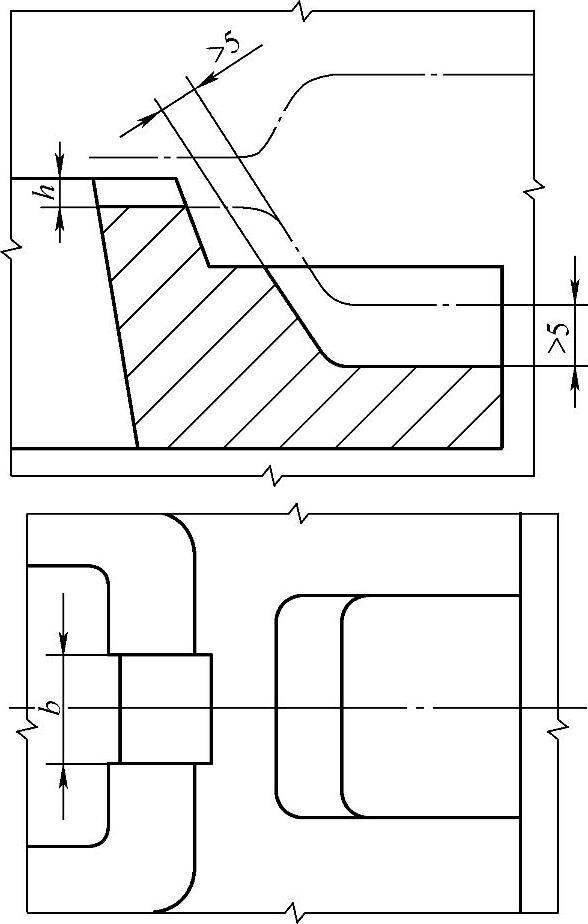

图7-1-9为切边凹模钳口形式。切边凹模钳口颈高度h与锻件钳口颈高度相同,其宽度b应比锻模钳口颈宽度大2mm,锻模钳口尺寸见锻模设计数据。

图7-1-8 切边凹模落料孔形状

图7-1-9 切边凹模钳口形式

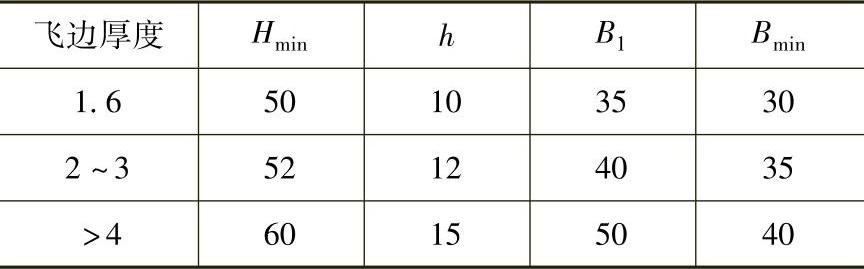

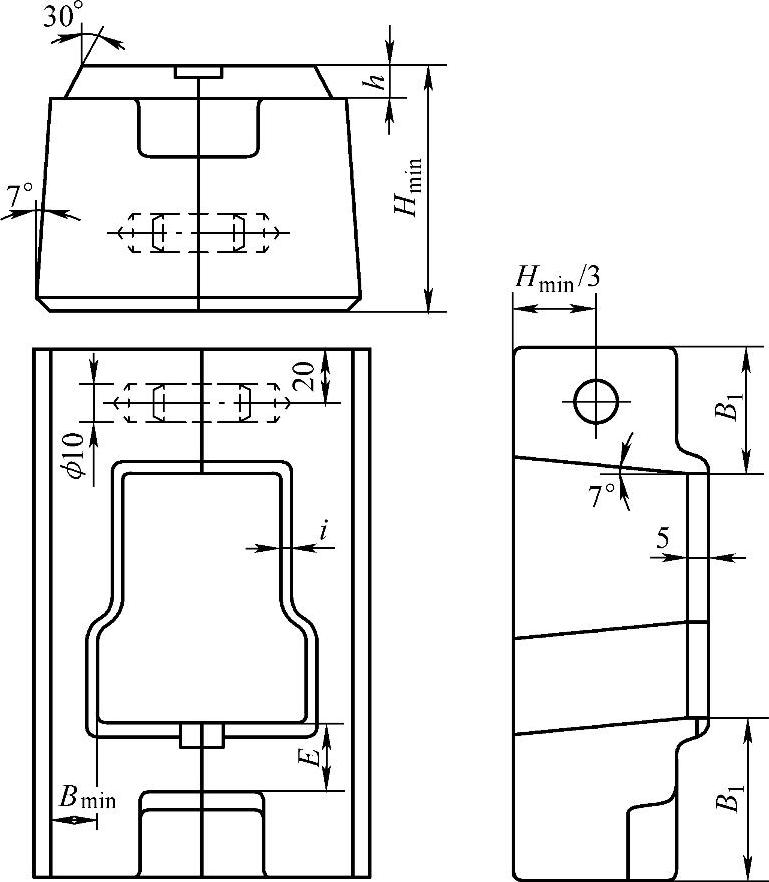

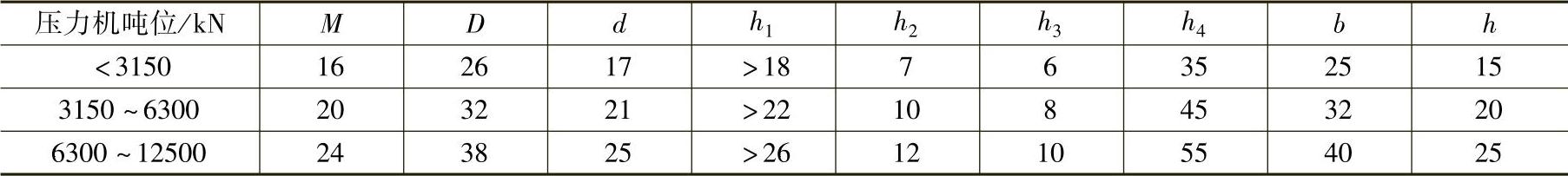

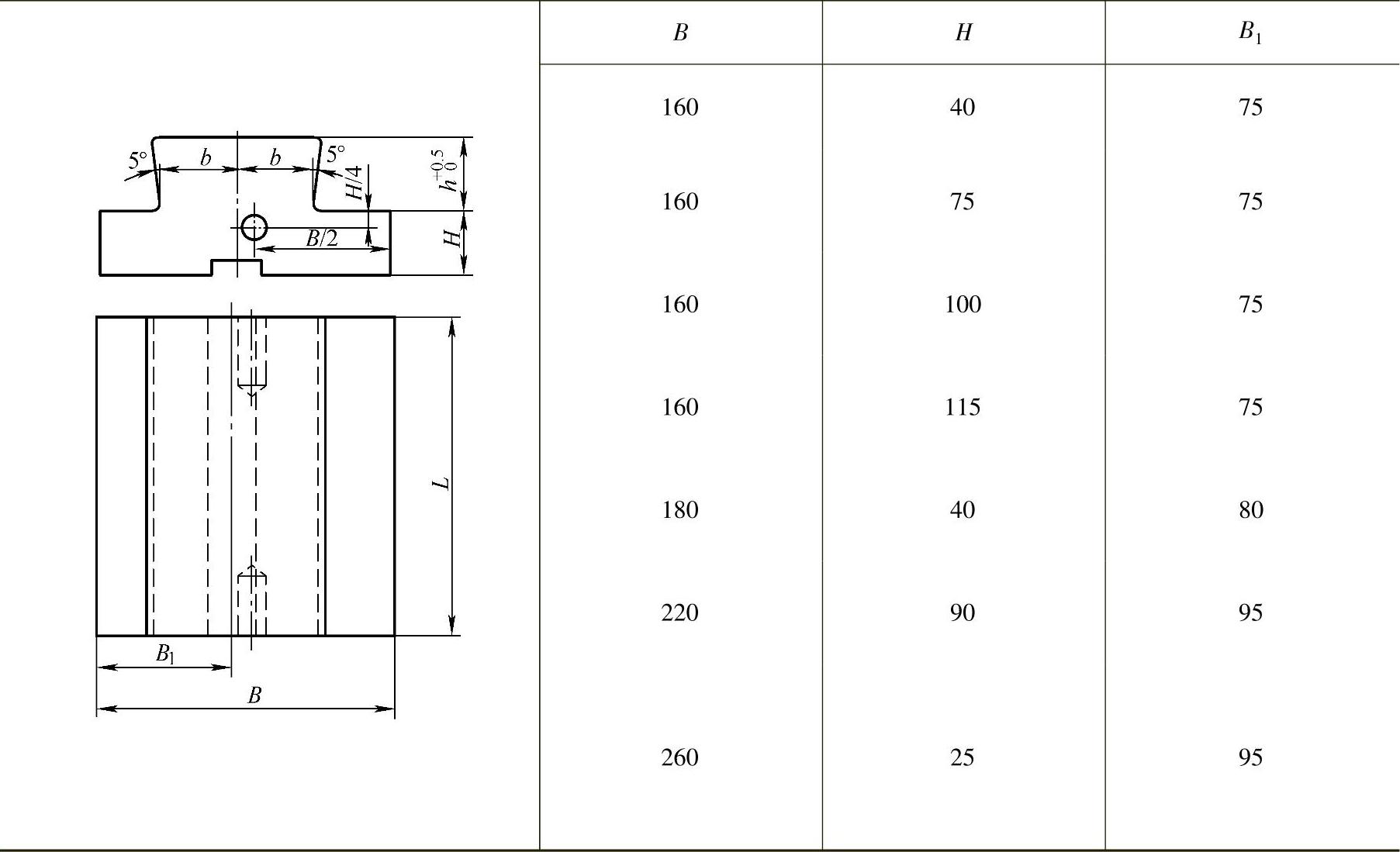

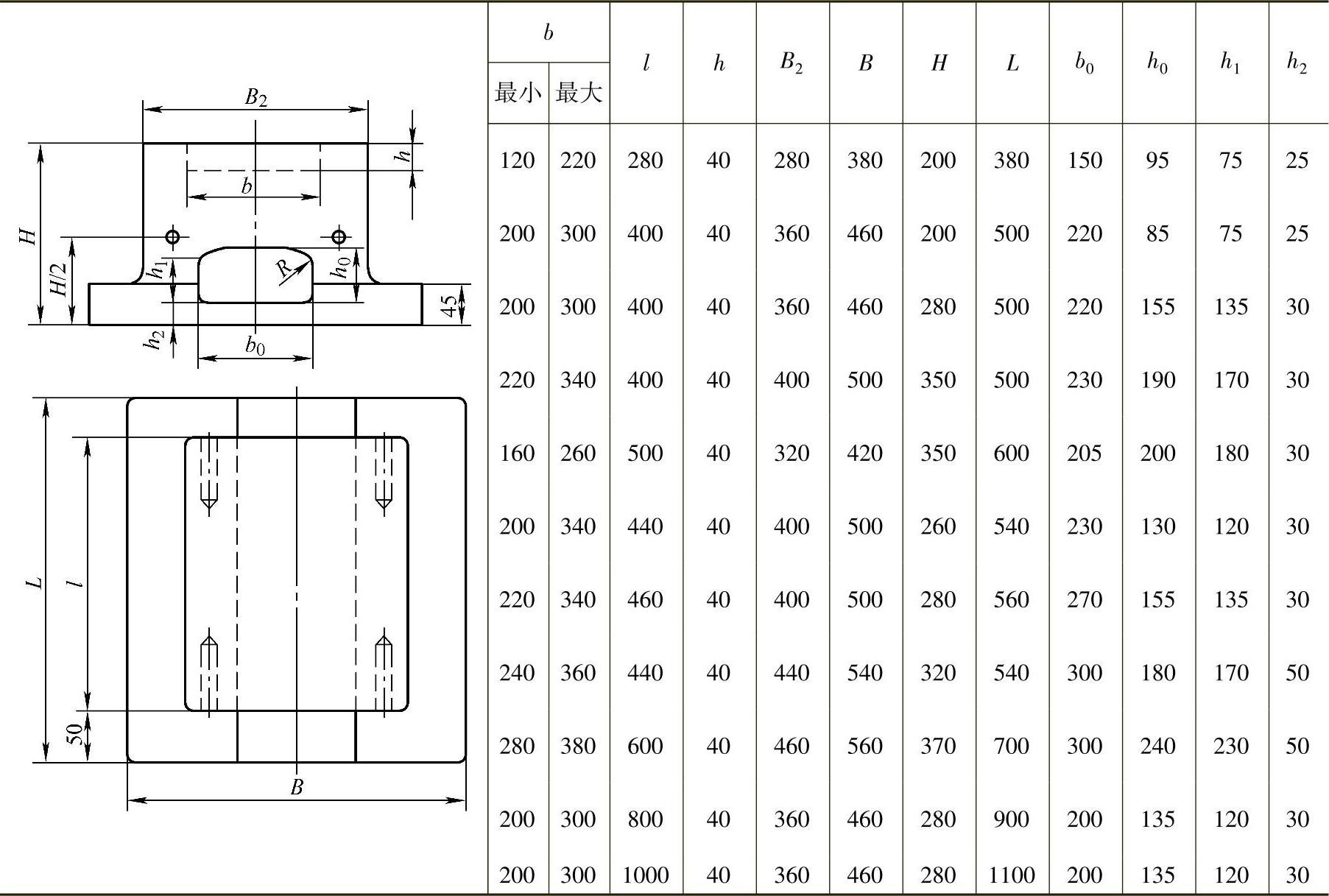

图7-1-10为切边凹模的常用形式,其主要尺寸见表7-1-2。

表7-1-2 切边凹模主要尺寸 (单位:mm)

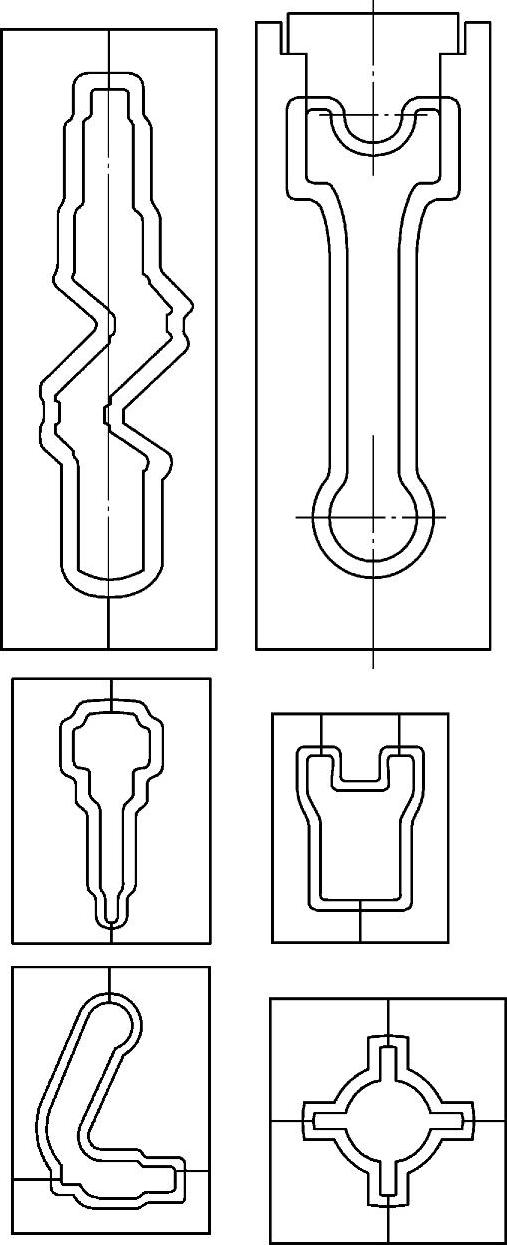

图7-1-11为波浪形凹模,多用于轴类件切边。这种模具可以防止锻件切边时翻转而影响切边质量,但制造困难。

图7-1-10 切边凹模的常用形式

注:1.图中i等于锻件飞边桥部宽度,或小于1~2mm。

2.图中尺寸E等于(或小于)终锻模膛端边至钳口的距离。

图7-1-11 波浪形凹模

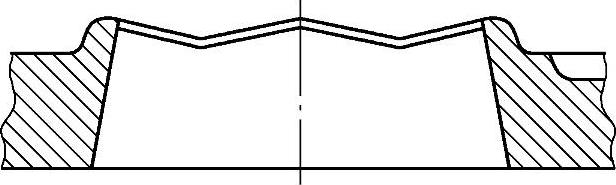

图7-1-12 切边凹模分块方法

凹模可做成整体式或拼块式。整体式多用于回转体锻件。其他锻件的切边凹模均做成拼块式,以便于加工和调整。分块方法应根据锻件形状、凹模的调整、凹模在热处理时的变形以及凹模的机械加工等因素来确定。从热处理时的变形看,凹模每块长度不宜大于350mm。图7-1-12为部分切边凹模的分块方法,可供设计参考。

3.凸模与凹模间隙的选择

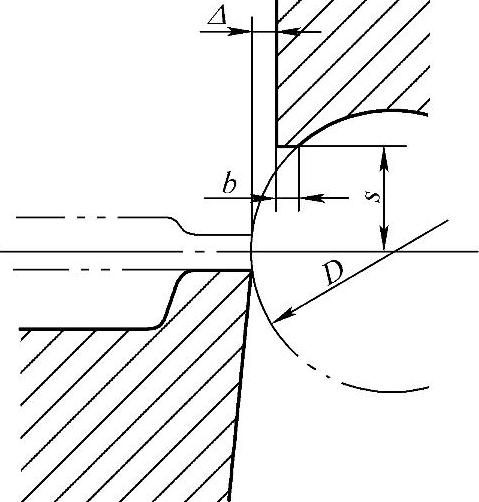

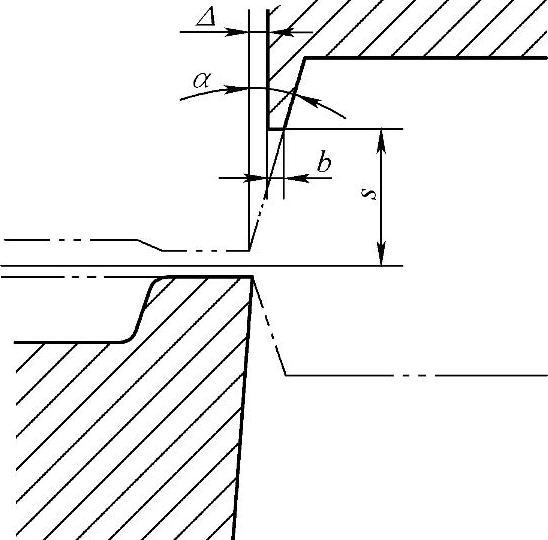

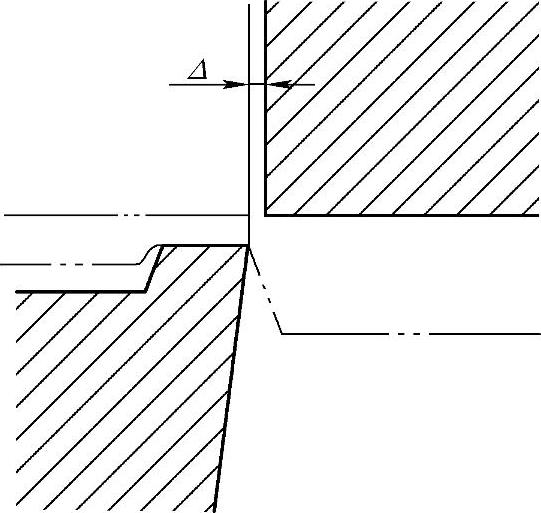

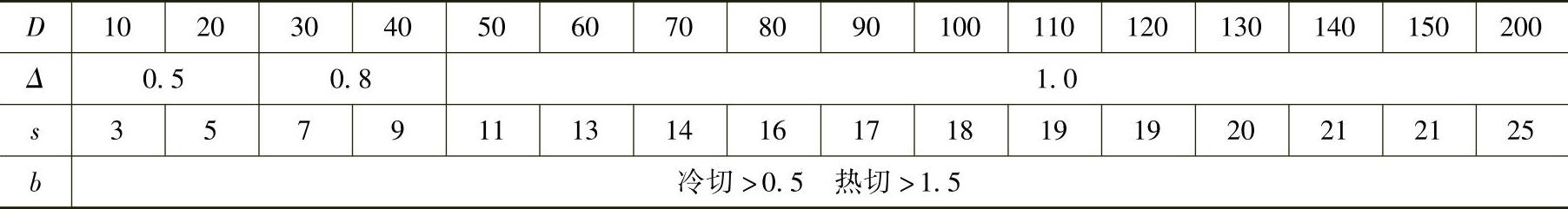

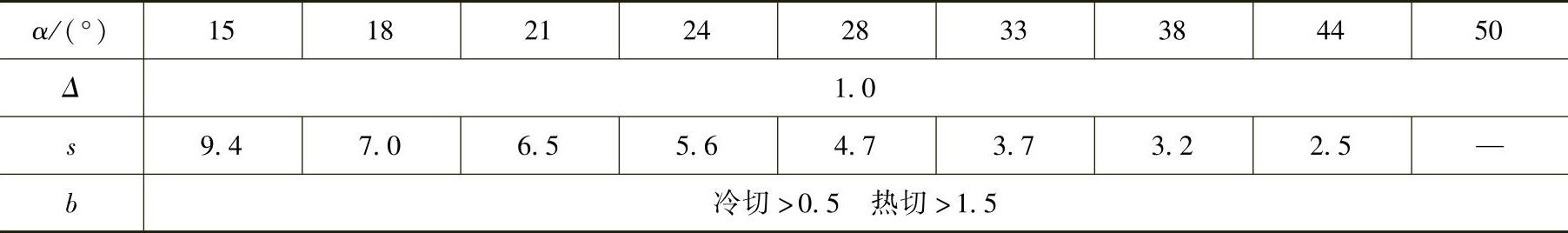

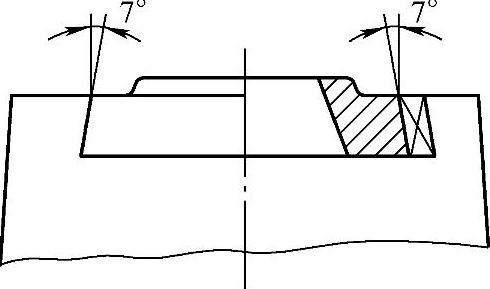

切边时凸模一般进入凹模,凸凹模之间必须具有一定的间隙。模具间隙应根据锻件形状、飞边位置以及切边模的不同形式来选取。为了简化模具结构,保证切边质量,间隙一般在0.8~1.5mm之间选取。图7-1-13为一般切边模形式,其间隙可按切边压力机吨位选取,见表7-1-3。图7-1-14为轴类件切边模形式,其间隙按锻件直径D选取,见表7-1-4。截距s的大小应保证凸模边缘的厚度b足够大,以免该部分变形或损坏,另外还应保证锻件具有足够的承压面积,以免锻件变形,并防止产生压痕。热切时b值一般不小于1.5mm,并随锻件直径D的增大而增大。图7-1-15是用于斜度α较大(一般大于20°),且锻件高度大于20mm时的切边模形式。其间隙与锻件高度关系不大,建议取1mm。截距s的大小见表7-1-5。图7-1-16用于平底飞边的切除,其间隙在冷切时取0.5mm,这种形式的切边模的切边质量不好,易产生纵向毛刺,不好打磨,一般用于胎模锻。此种形式凸凹模均起剪切作用,刃口均需保持锐利。图7-1-13~图7-1-15这三种形式只有凹模起剪切作用,凸模只起传递压力作用。

图7-1-13 切边模间隙(形式Ⅰ)

图7-1-14 切边模间隙(形式Ⅱ)

图7-1-15 切边模间隙(形式Ⅲ)

图7-1-16 切边模间隙(形式Ⅳ)

表7-1-3 切边模(形式Ⅰ)的间隙 (单位:mm)

表7-1-4 切边模(形式Ⅱ)的间隙 (单位:mm)

表7-1-5 切边模(形式Ⅲ)的间隙 (单位:mm)

当锻件形状复杂时,间隙的选择必须考虑凸模与锻件的空隙,见图7-1-4。原则是凸、凹模间隙必须小于凸模与锻件的空隙,以防凸模啃坏锻件,必要时设置导柱导套。对于易变形的薄法兰件,切边时锻件变形较大。可预先在正方形法兰锻件的四角局部加厚,见图7-1-17,以补偿由切边引起的一部分变形。对切边质量要求较高的叉形件,间隙应取小值。

图7-1-17 加厚的锻件切边图

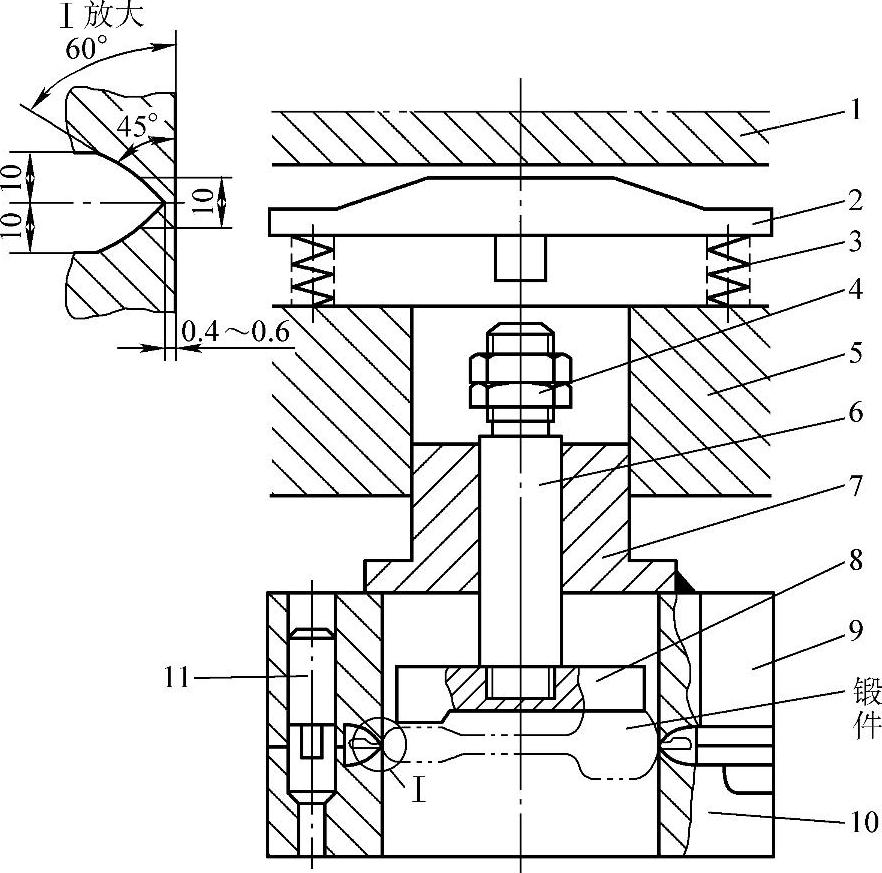

低塑性材料模锻件切边时,对拉应力特别敏感。采用一般形式切边模切边时,图7-1-18所示的结构形式可消除切边造成的裂纹。

对于薄盘类锻件,当切边设备间隙较大时,在不设导柱导套的情况下,应取较大间隙。

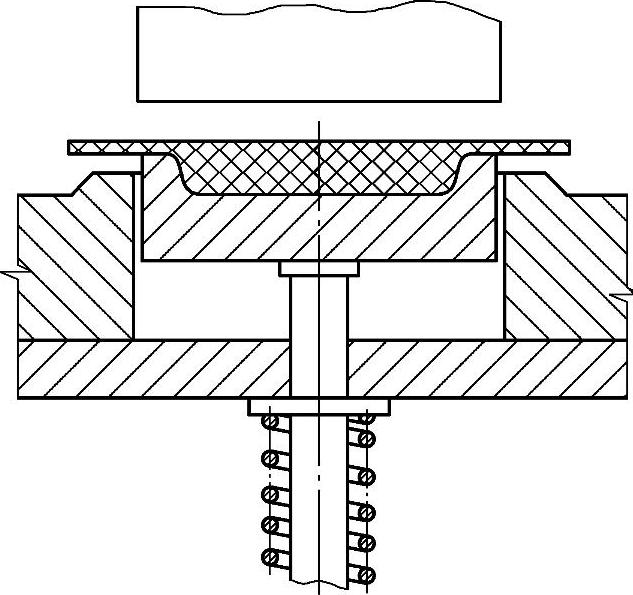

4.脱飞边器

当切边凸凹模的间隙Δ较小时(冷切时Δ<0.5mm,热切时Δ<0.8mm)应采用脱飞边器。常用的有下列几种形式,见图7-1-20。

形式Ⅰ是刚性结构,比较可靠,也是最常用的一种结构。

形式Ⅱ是用于长度较大的大型锻件,用脱边爪脱除飞边。

锻件上沿飞边周边处易产生裂纹,应采用对咬式刃口,在模具刃口进入锻件飞边后,给锻件施加一定的推压力,使锻件与飞边分离,图7-1-18所示。

锻件在分模面投影方向上,存在投影尺寸较大,且厚度尺寸小的形状,如轮辐、薄(腹)板或冲孔连皮等,热切边时,很容易产生变形,条件许可时,可采用弹性顶件装置,使锻件在切除飞边过程中,始终处于凸模向下推压与顶件装置向上推压的受力状态中,来减少或消除切边变形,即所谓的“抱切”。实际生产中,可根据锻件形状和切边设备情况,采用弹簧、氮气弹簧或液压方式来实现。图7-1-19所示为由弹簧实现抱切的切边装置。

图7-1-18 对咬式切边模

1—压力机滑块 2—压板 3—弹簧 4—螺母 5—垫板 6—顶杆螺栓 7—模柄 8—顶件垫 9—凸模 10—凹模 11—导柱

图7-1-19 薄盘锻件切边模

形式Ⅲ是用橡胶来代替刚性脱边器,只适用于冷切边的小锻件。

形式Ⅳ常用于冷切飞边,当锻件高度较大时,用弹簧代替支承管,以减小凸模高度。

形式Ⅴ可用于冷切或热切特高的锻件,采用这种结构可以减小模具高度,推卸飞边所需的弹簧压力约为切飞边力之半。(https://www.xing528.com)

形式Ⅵ适用于平面投影为圆形的锻件。在凸模侧面切有一沟槽,可以使脱飞边时方便些。

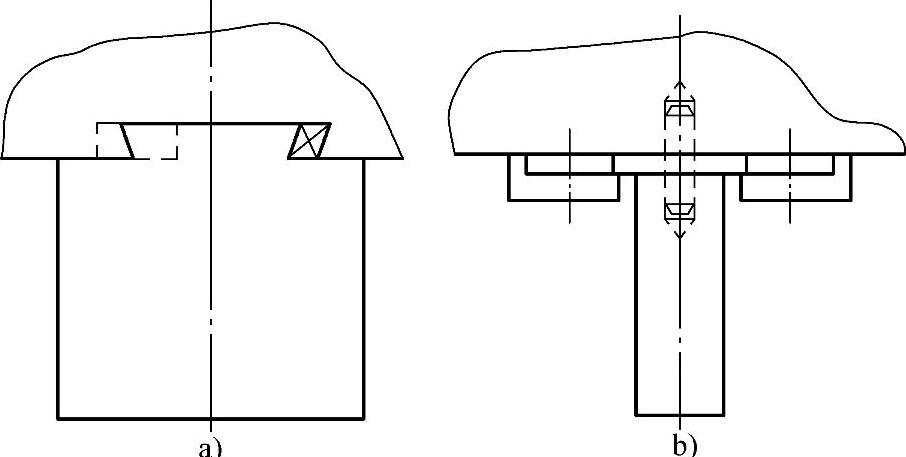

5.切边凸模与凹模的固定

(1)凸模的固定 大型锻件切边用的凸模,可用楔将凸模燕尾直接固定在压力机滑块上,前后用中心键定位,这种方法夹持牢固,见图7-1-21a;对特大型锻件,也可用压板、螺栓将凸模直接紧固在滑块上,见图7-1-21b。

图7-1-20 脱飞边器

注:形式Ⅳ中a=0.02D+4 h′=a+10 R′=aR″=a+2

图7-1-21 大型锻件切边凸模的固定

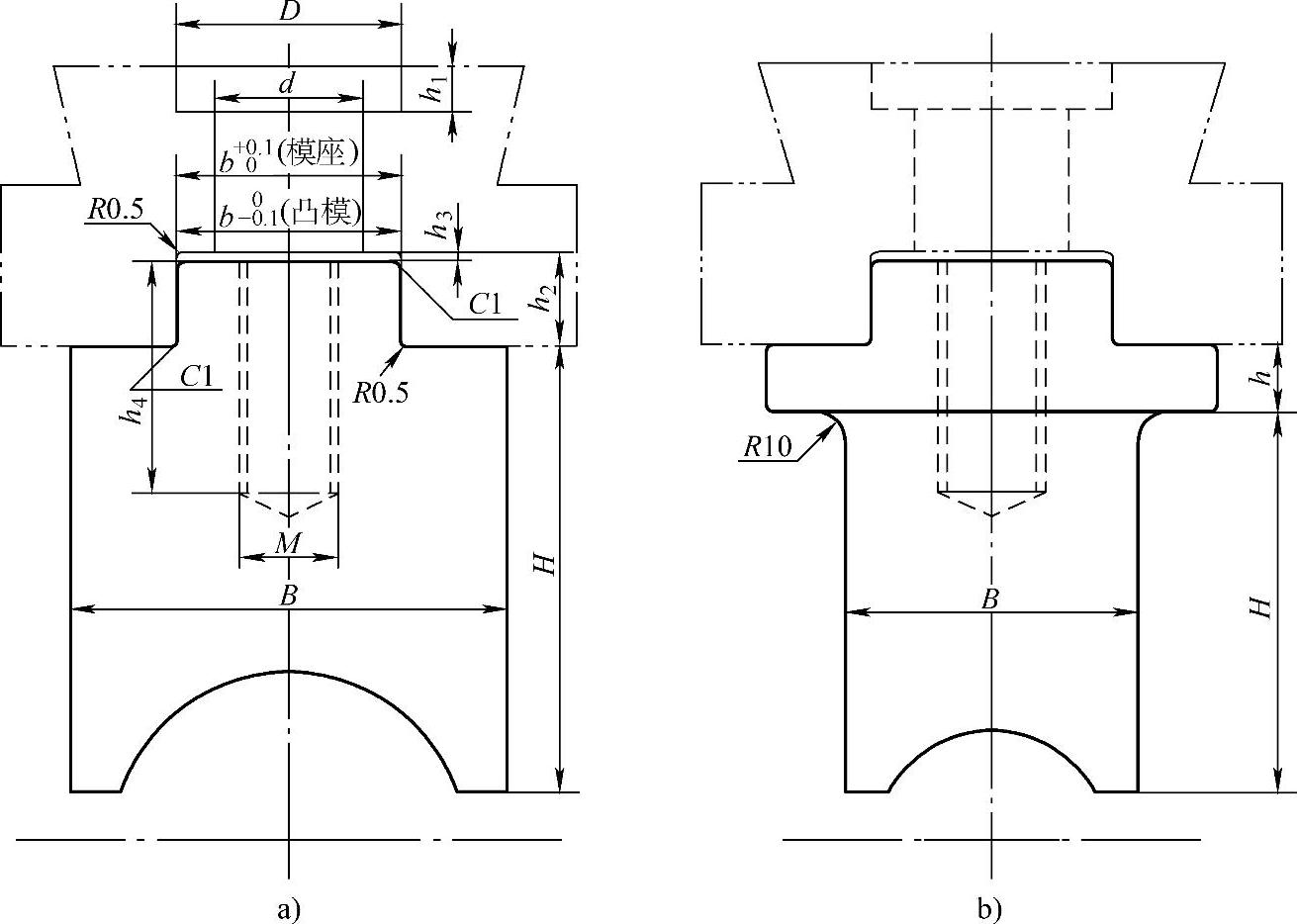

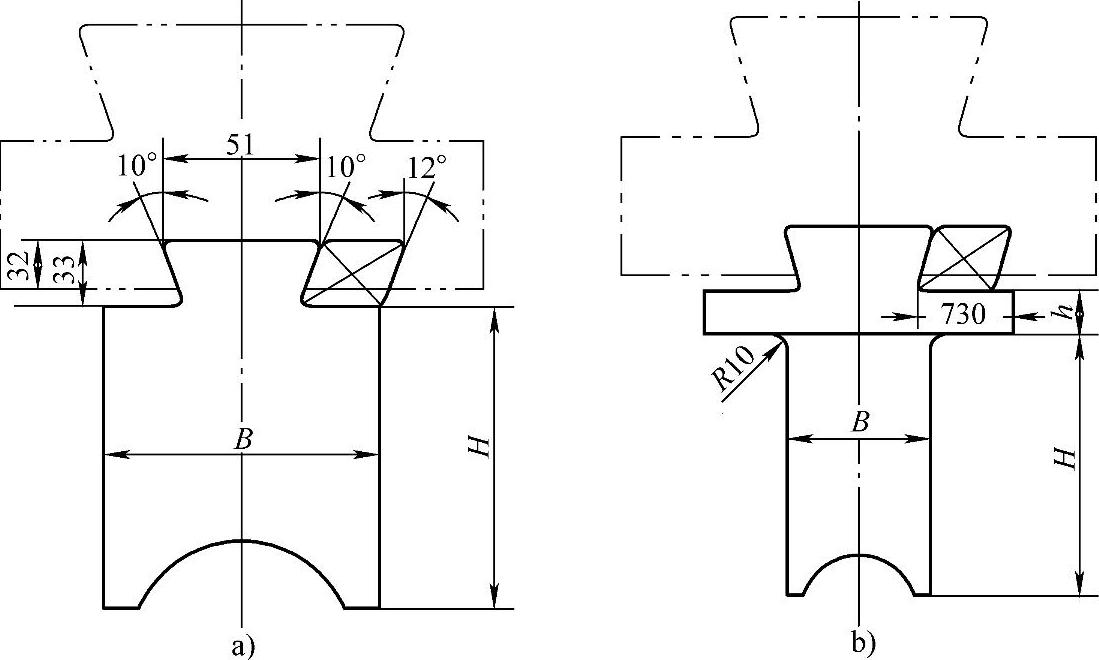

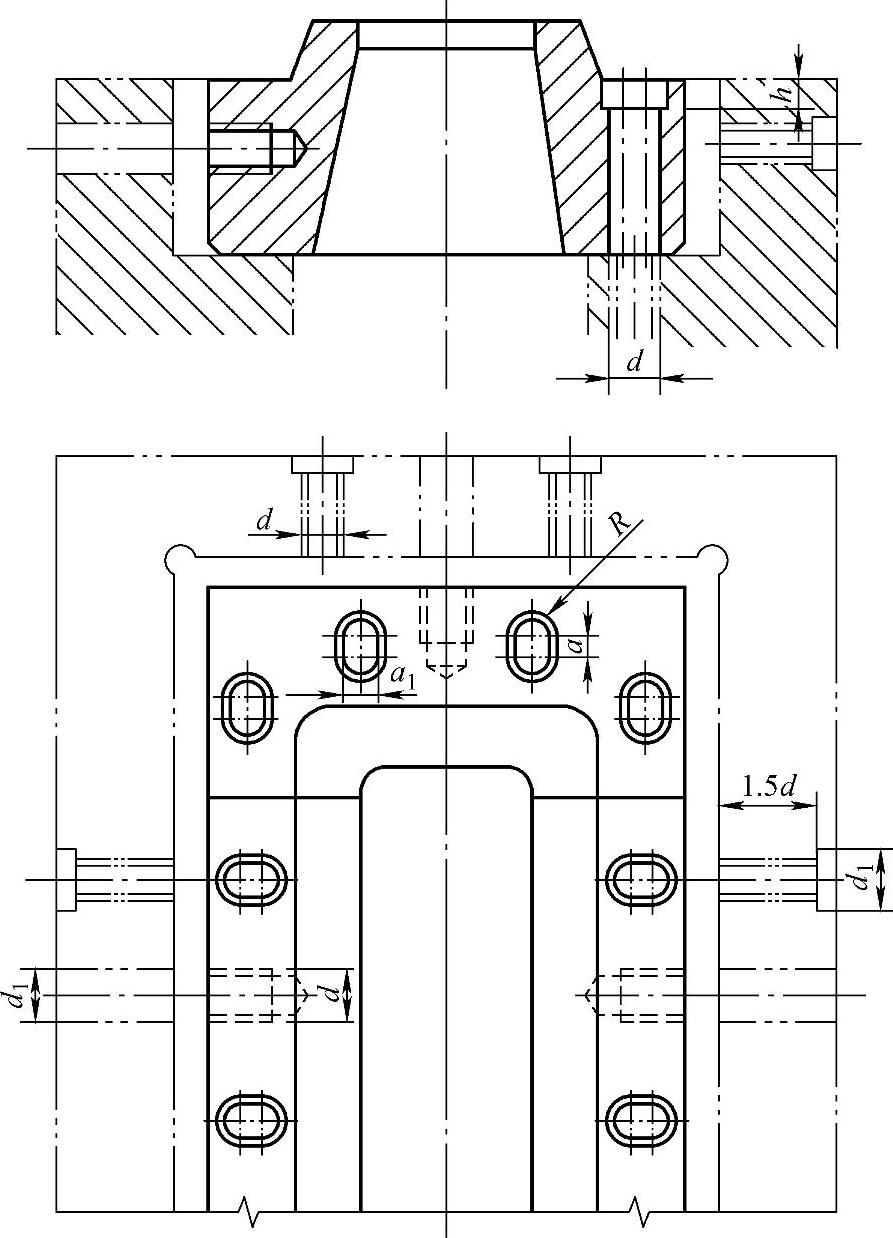

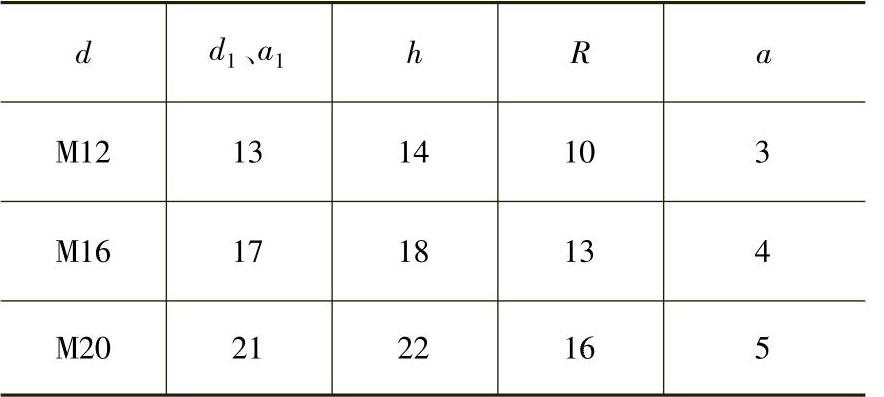

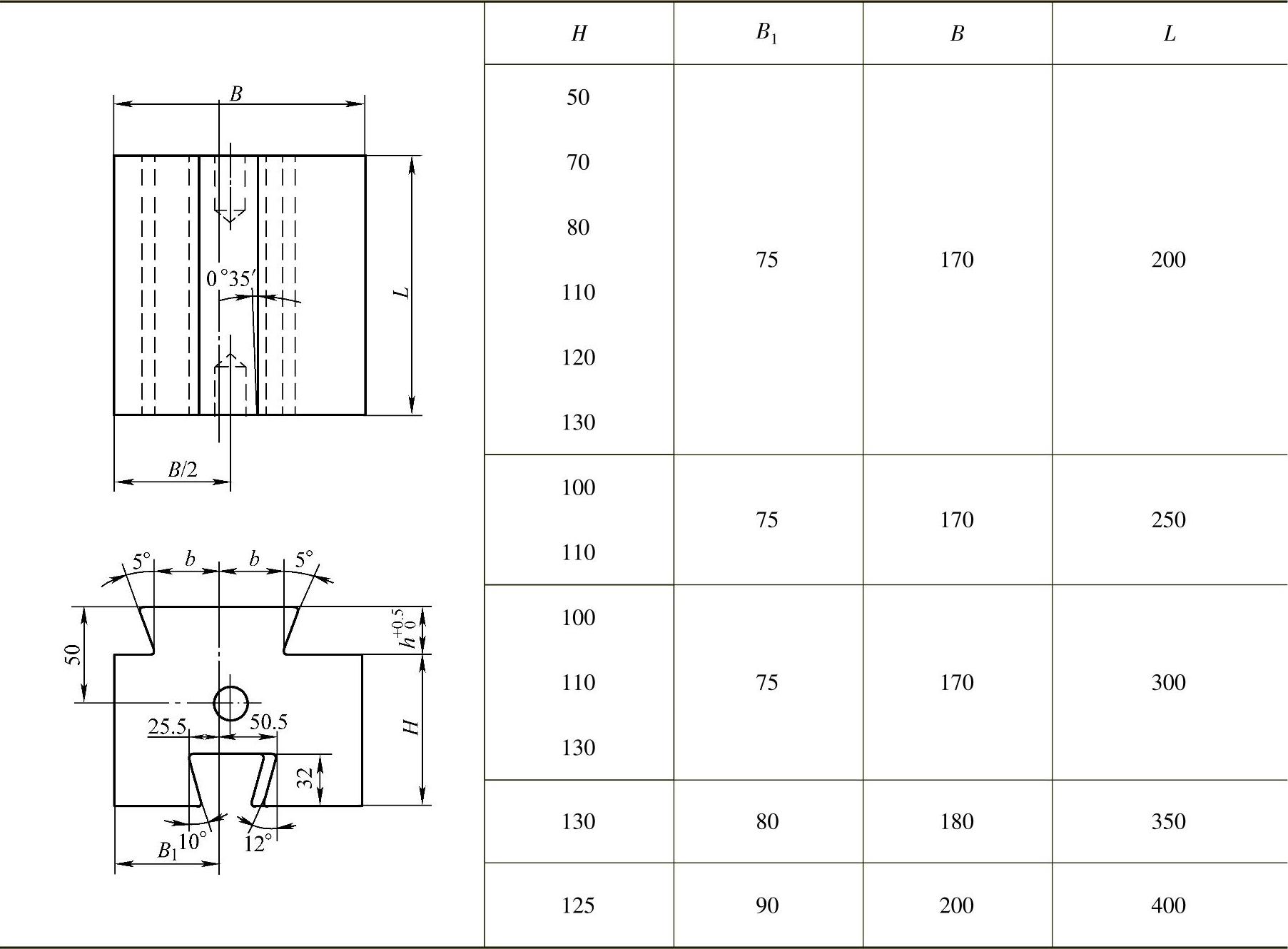

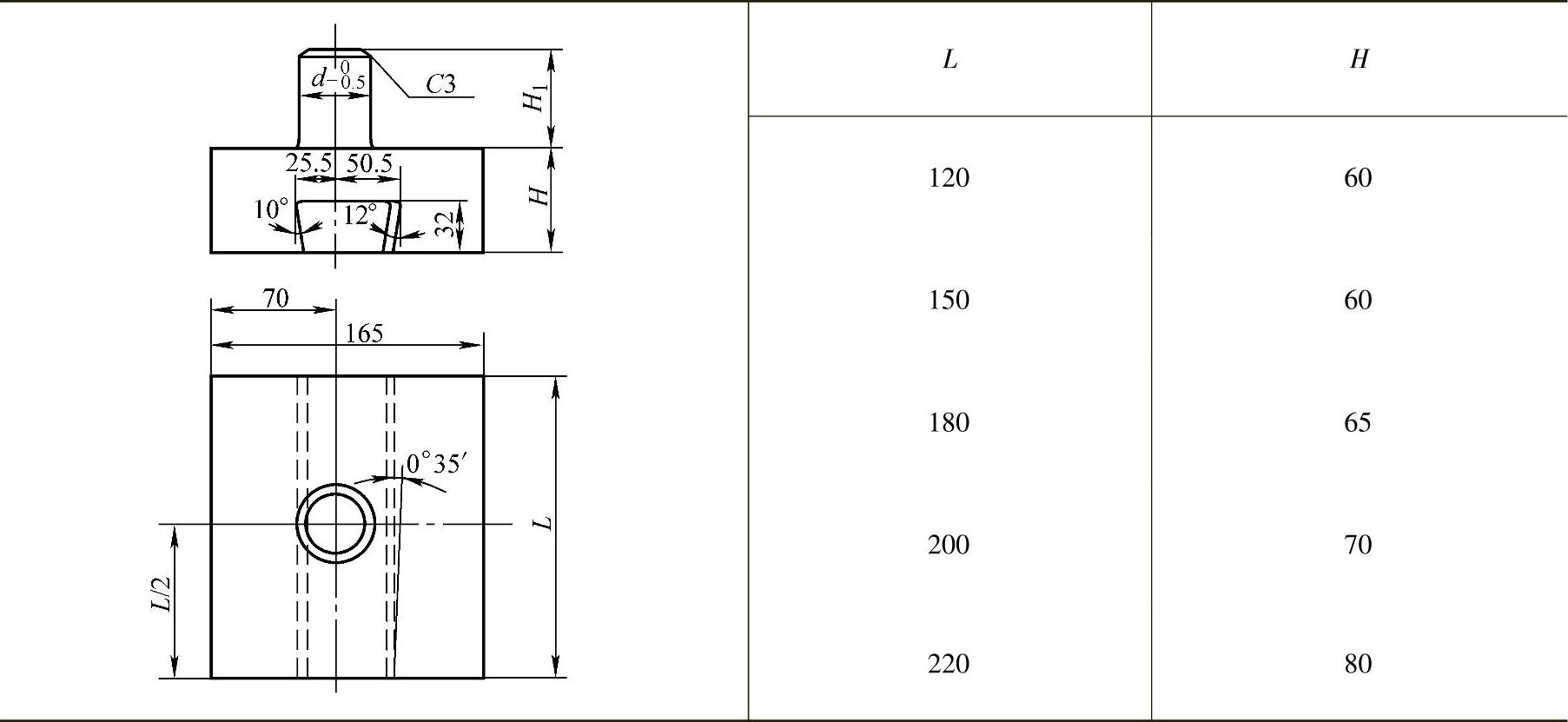

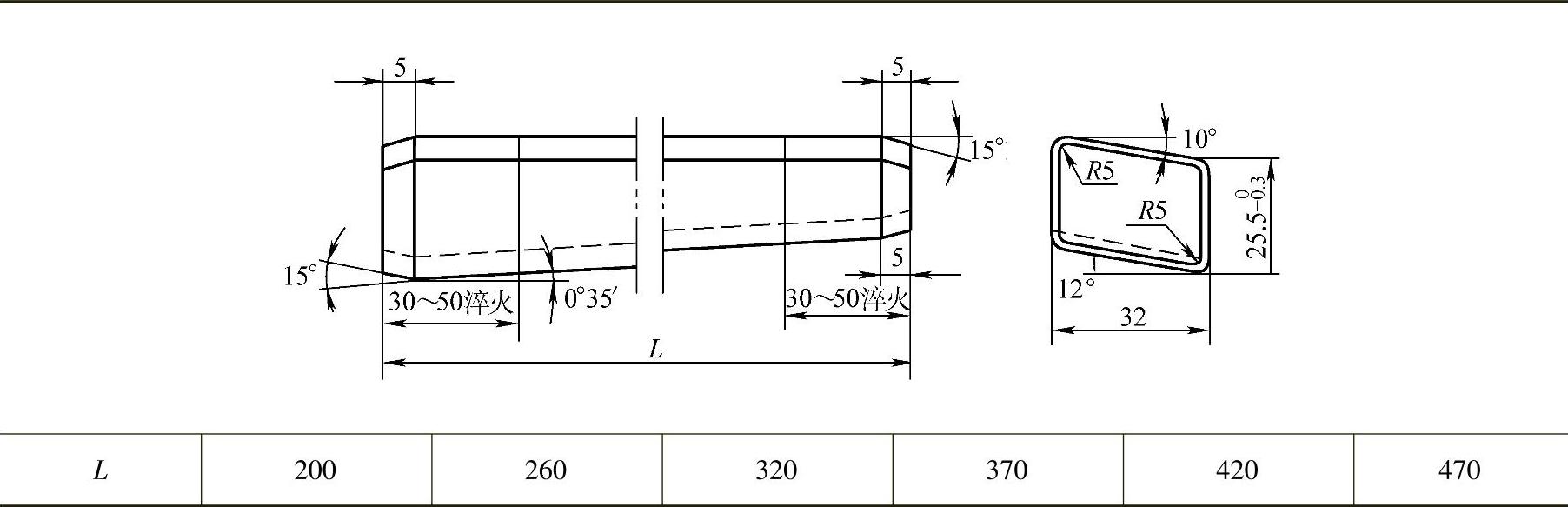

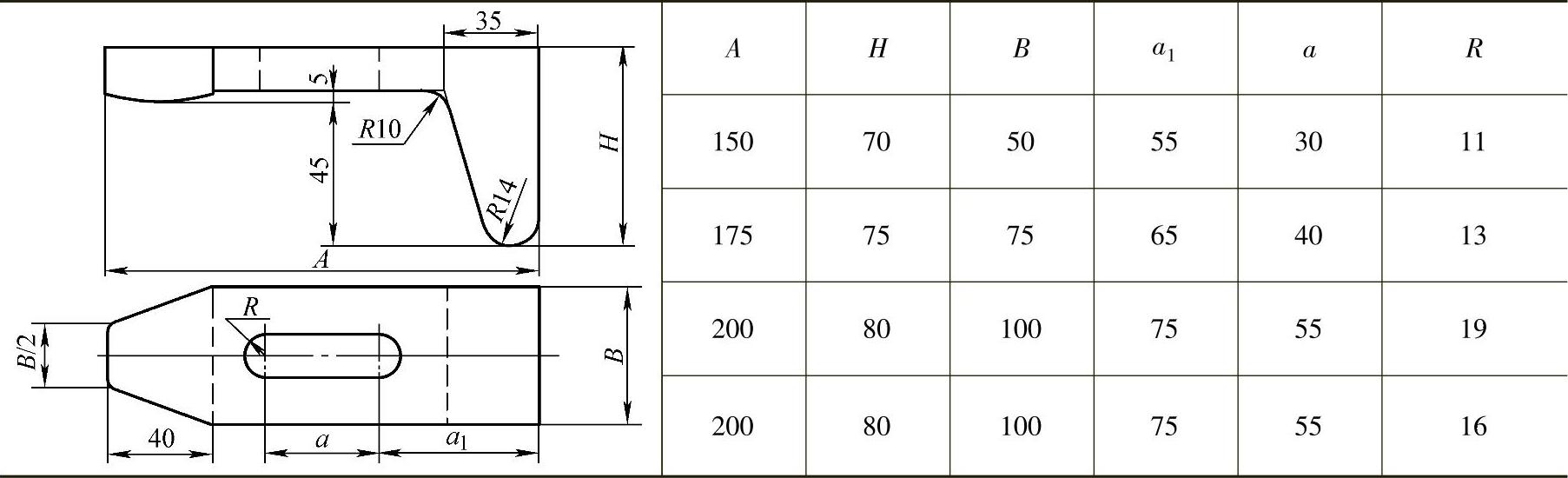

锻件切边用的凸模,一般固定在上模座上,然后再把上模座固定在压力机滑块上。将凸模固定在上模座上的常用方法有两种,一是用键槽和螺钉固定,见图7-1-22。二是用燕尾和楔固定,见图7-1-23。凸模用键槽及螺钉固定时的连接尺寸可参考表7-1-6,凸模宽度和长度图中未表示出来,应根据锻件配制,高度尺寸根据模具封闭高度计算。

图7-1-22 凸模用键槽及螺钉固定

a)用于B>50mm b)用于B<50mm(图中其余尺寸同图a)

图7-1-23 凸模用燕尾固定

a)用于B>50mm b)用于B<50mm

表7-1-6 凸模用键槽及螺钉固定的连接尺寸 (单位:mm)

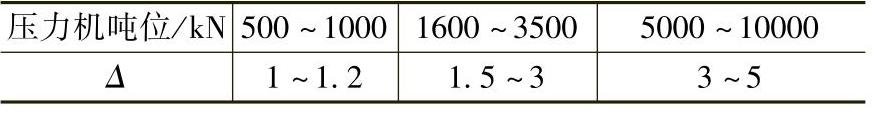

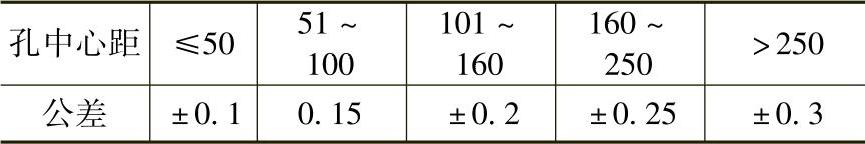

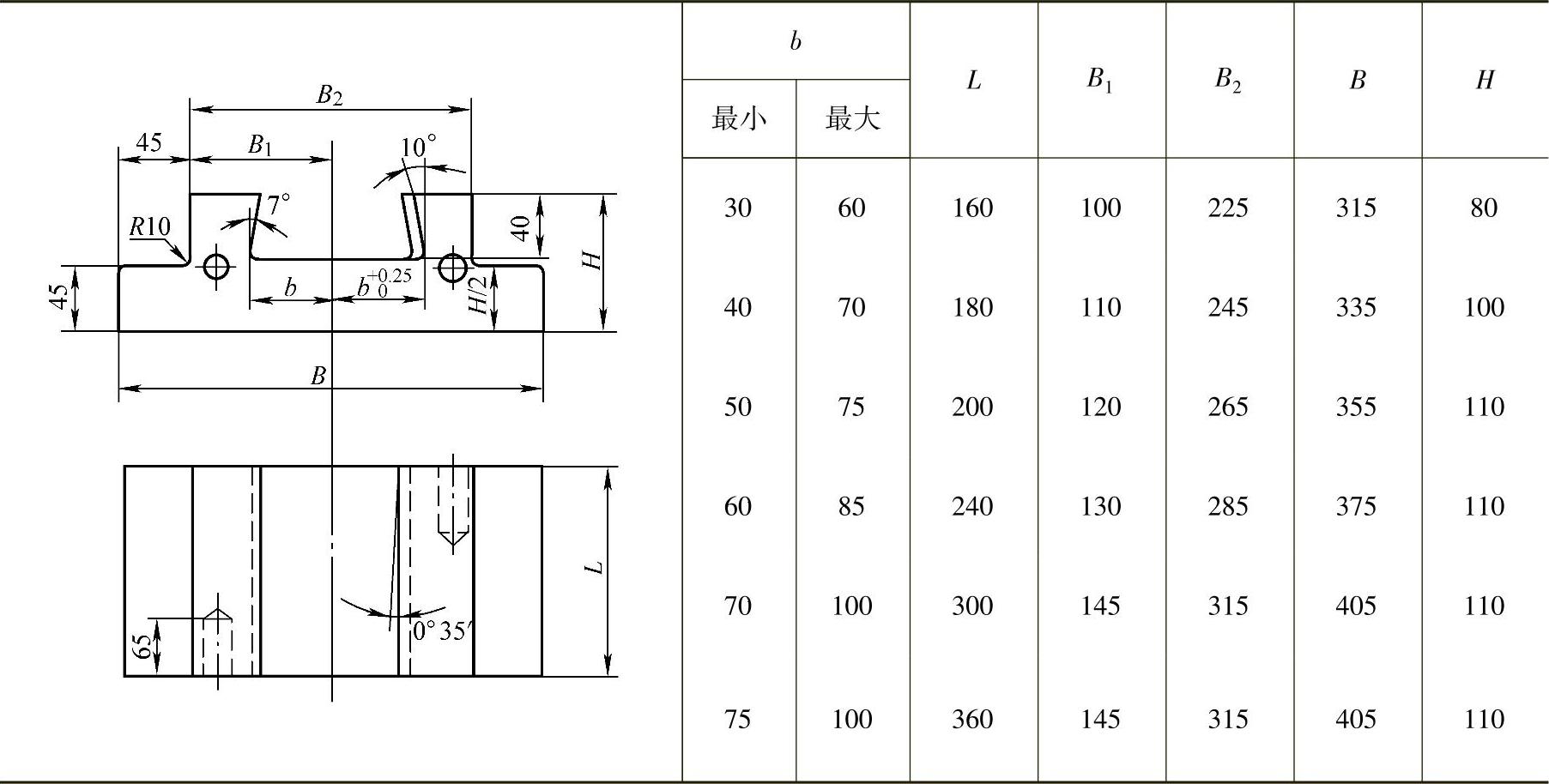

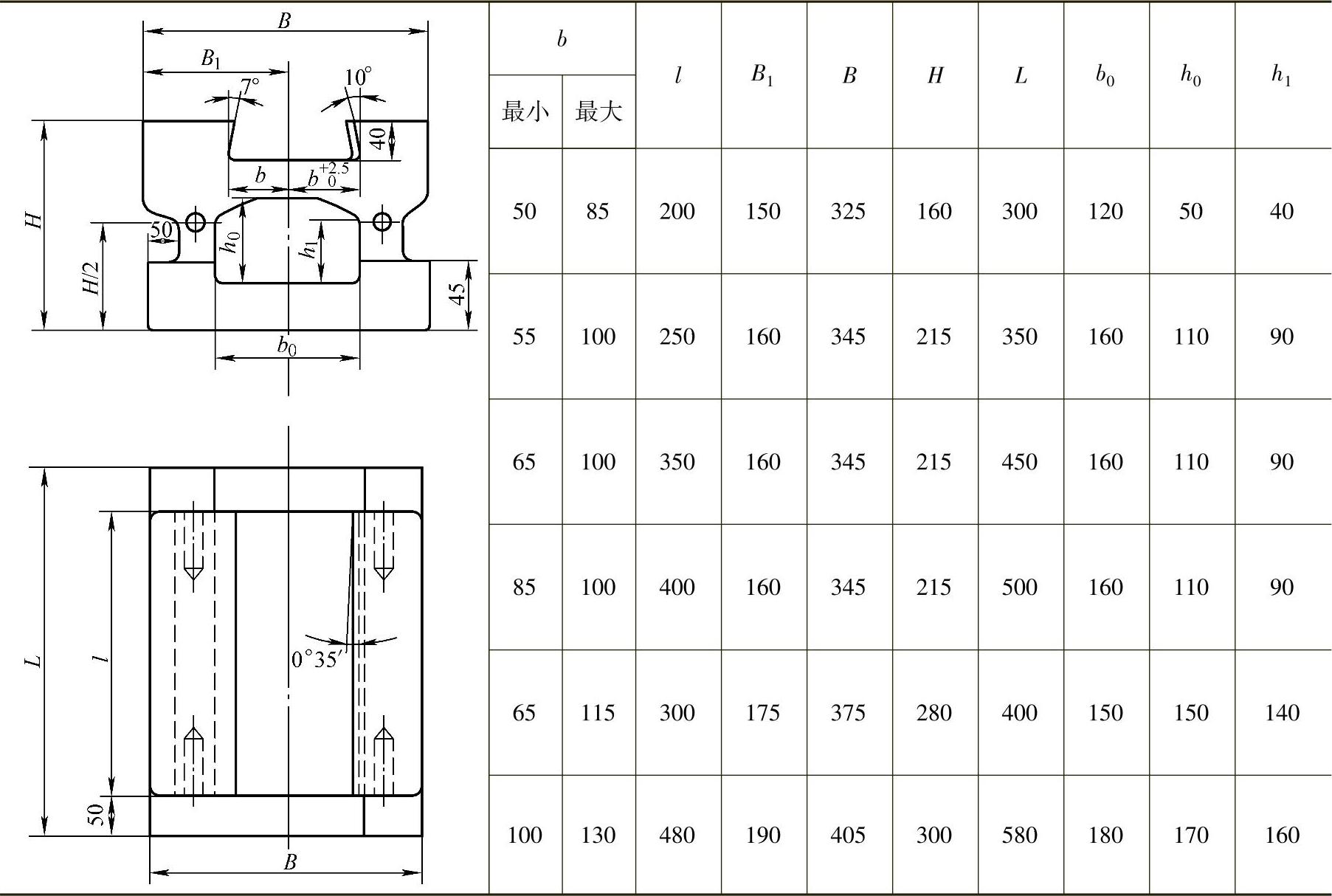

(2)切边凹模的固定 切边凹模的固定主要有两种,整体式凹模或用两块组成的凹模,多用楔固定,结构简单,见图7-1-24。用于三块以上组成的凹模多用螺钉固定,见图7-1-25。有关尺寸见表7-1-7~表7-1-9。对于用导柱导套的模具,凹模均采用螺钉固定,以便调整凸凹模之间的间隙。

图7-1-24 用楔固定的凹模

图7-1-25 用螺钉固定的凹模

表7-1-7 切边凹模紧固螺钉孔尺寸 (单位:mm)

表7-1-8 凹模座与凹模之间的间隙Δ (单位:mm)

表7-1-9 用螺钉紧固的凹模螺孔中心距公差 (单位:mm)

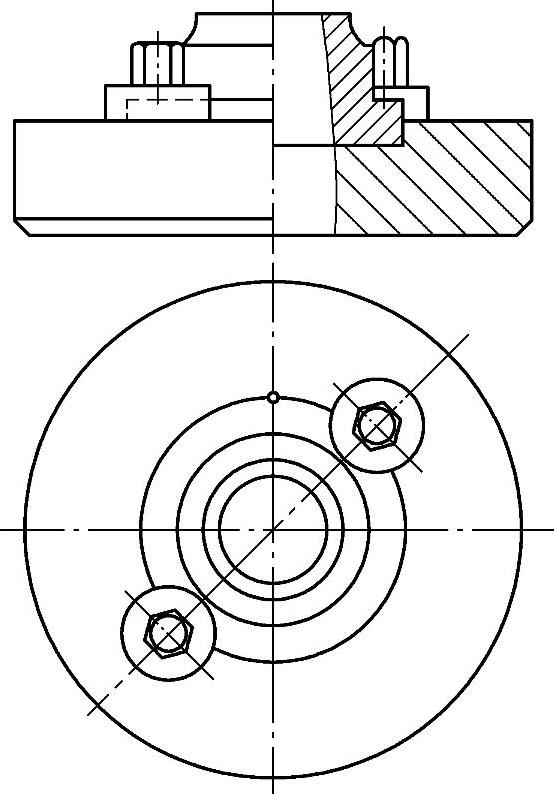

有些切边凹模是用螺钉及压板固定的,如图7-1-26,这种固定方式多用于切边轮廓为圆形的小型锻件。但是,有的工厂,对曲轴、前梁等大型锻件切边凹模也用这种固定方式。凹模相对于模座不能移动,间隙的调整靠移动模座达到。

(3)模座及紧固件 切边模除凸模与凹模应根据具体锻件进行设计及配制外,其他零件均应根据本厂的情况制订标准供选用。表7-1-10~表7-1-21所列为某厂所用切边模部分标准零件结构及尺寸系列,仅供设计时参考。

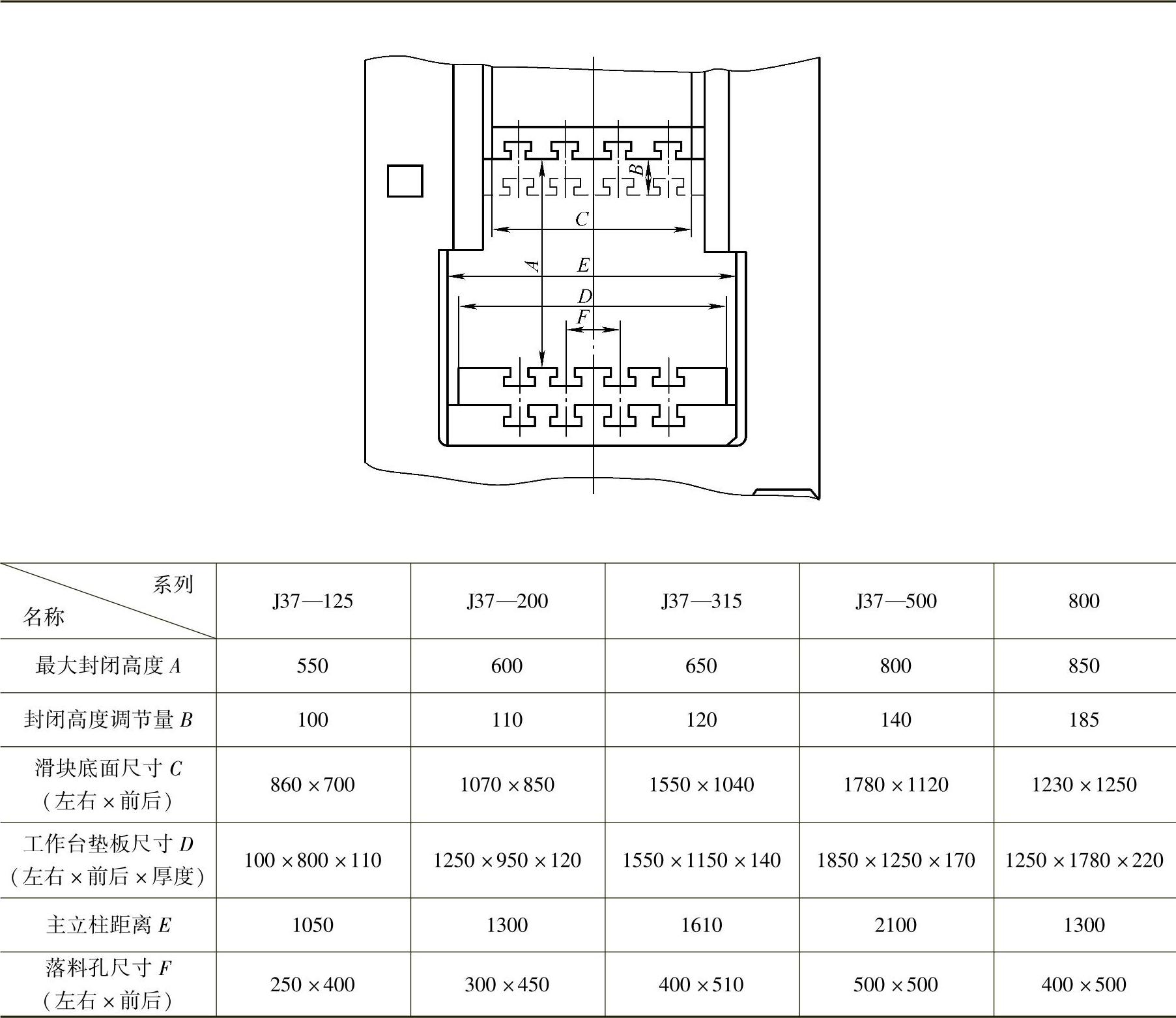

(4)模具的高度计算 模具的高度计算应考虑切边压力机模具安装空间尺寸,部分国产切边压力机安装空间规格见表7-1-22、表7-1-23。

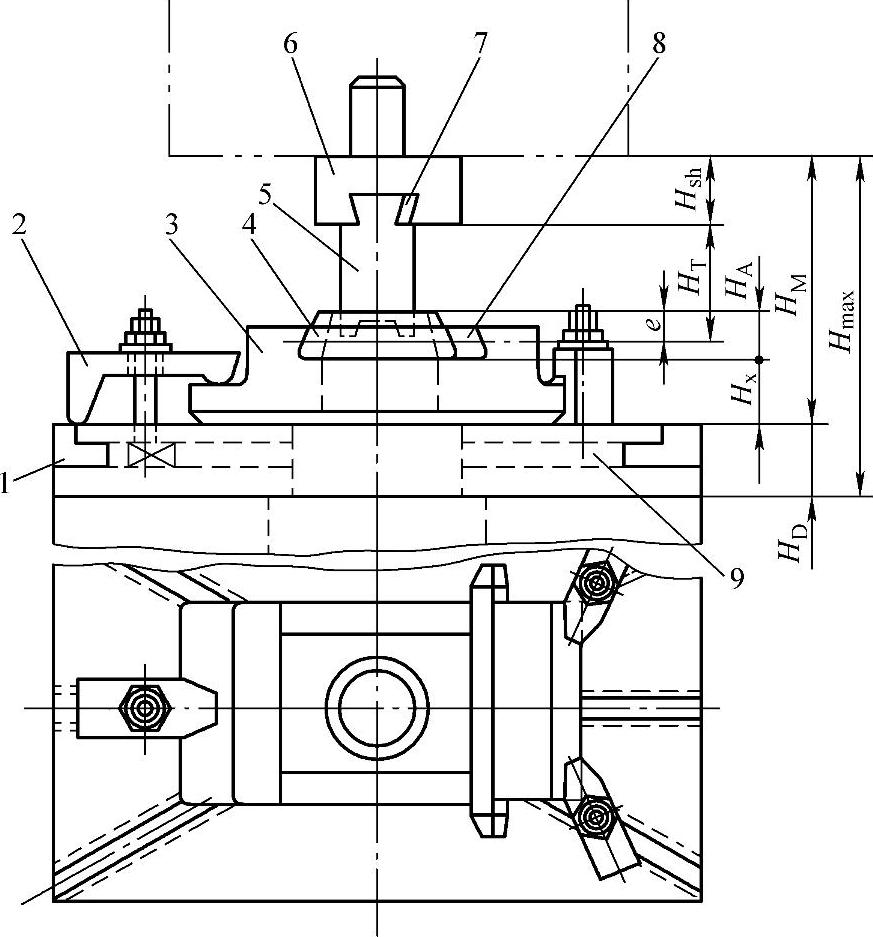

模具高度的计算参数见图7-1-27。

图7-1-26 用螺钉及压板固定的凹模

图7-1-27 切边模各部分高度

1—工作台 2—压板 3—下模座 4—凹模 5—凸模 6—上模座 7、8—楔 9—工作台垫板

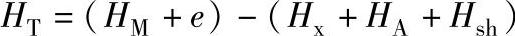

HM—模具封闭高度(mm) HA—凹模高度(mm);Hmax—压力机最大封闭高度(mm) Hsh—上模座高度(mm);Hmin—压力机最小封闭高度(mm) Hx—下模座高度(mm);HD—压力机工作台垫板厚度(mm);e—凸模将锻件推下高度(mm);HT—凸模高度(mm);

e=(3-5)hf

Hmin-HD+(15-20)≤HM≤Hmax-HD-(15-20)

表7-1-10 用楔固定的上模座及其尺寸 (单位:mm)

表7-1-11 用楔及螺钉固定的上模座及其尺寸 (单位:mm)

表7-1-12 用圆柱模柄及楔固定的上模座及其尺寸 (单位:mm)

表7-1-13 在上模座上固定凸模用楔尺寸 (单位:mm)

表7-1-14 用楔固定凹模的矮型模座尺寸 (单位:mm)

表7-1-15 用楔固定凹模的高型模座尺寸 (单位:mm)

表7-1-16 凹模用螺钉固定的下模座尺寸 (单位:mm)

表7-1-17 在下模座上固定凹模用楔尺寸 (单位:mm)

表7-1-18 固定下模座用的压板尺寸 (单位:mm)

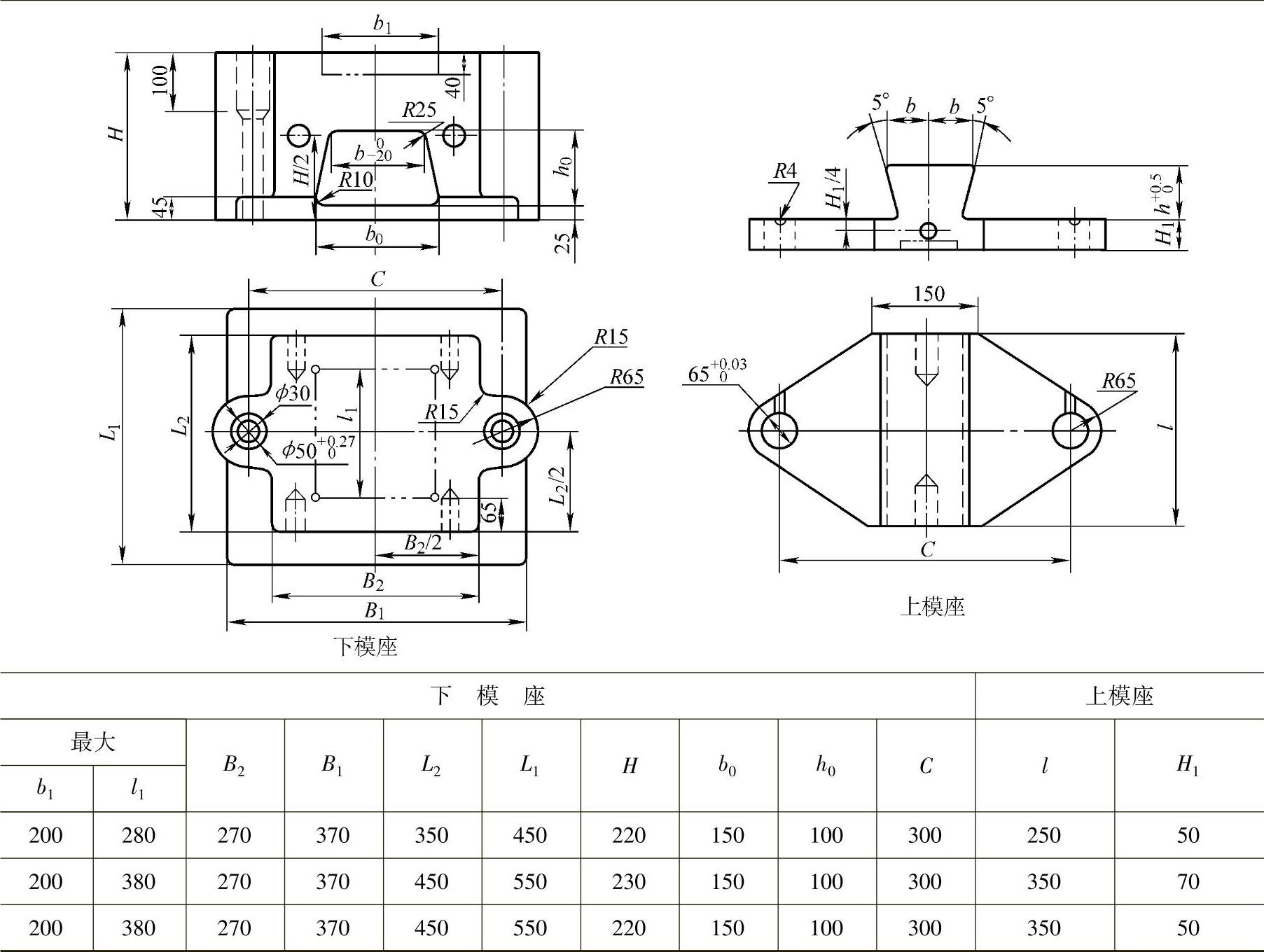

表7-1-19 带导柱导套的上、下模座尺寸 (单位:mm)

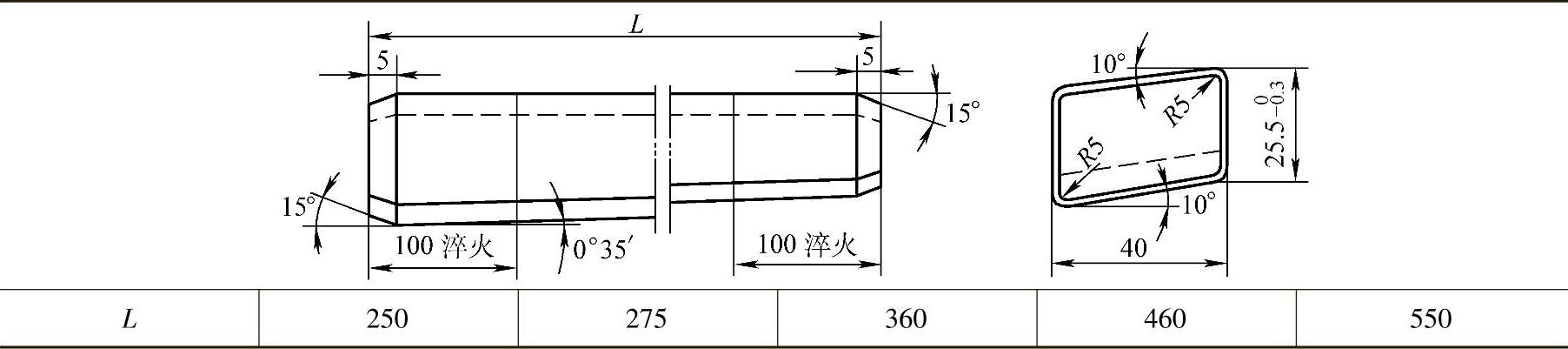

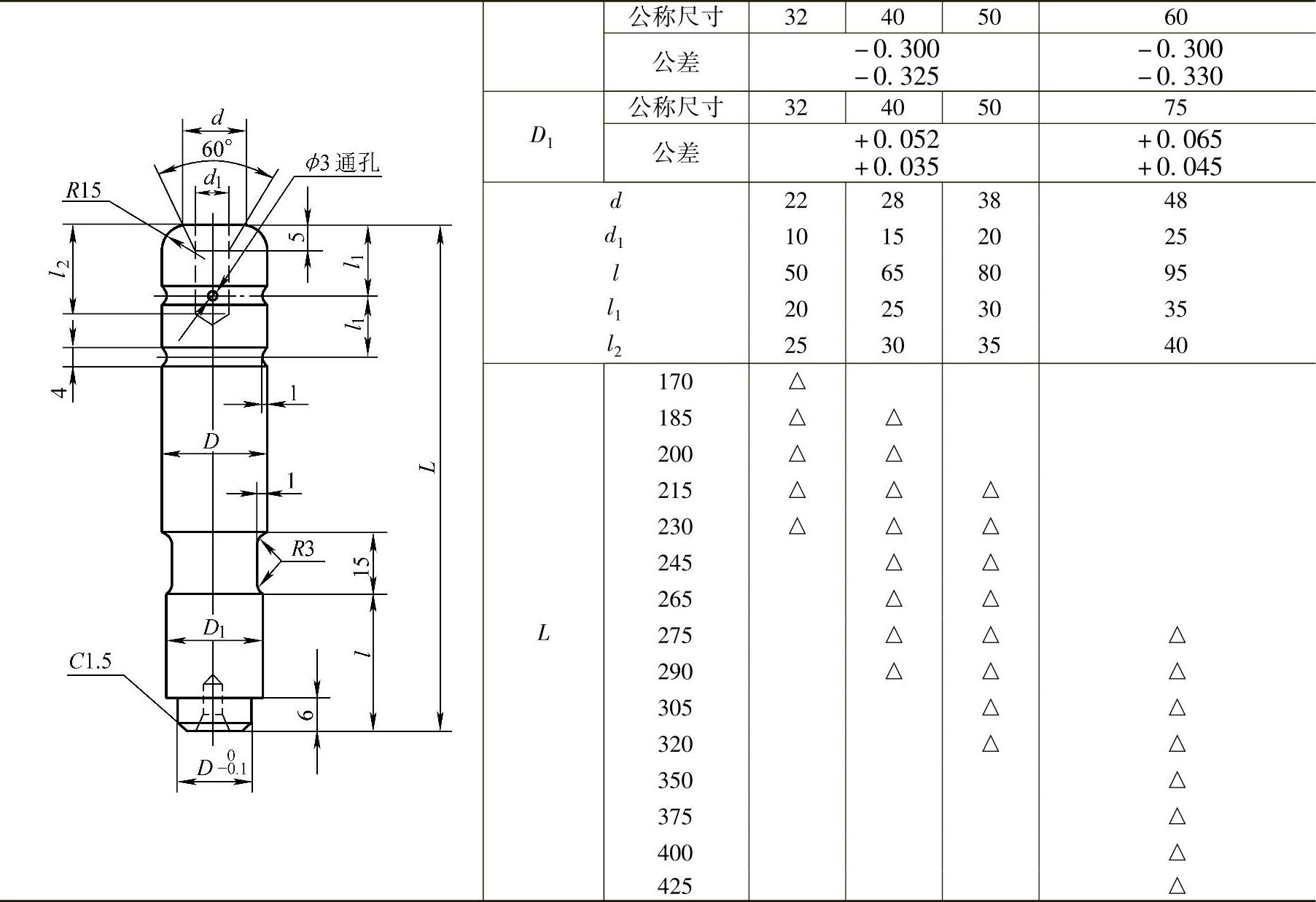

表7-1-20 切边模用的导柱及其尺寸 (单位:mm)

注:1.材料为20钢,渗碳淬火,渗碳深度为0.8~1mm,58~62HRC。

2.△表示常用尺寸。

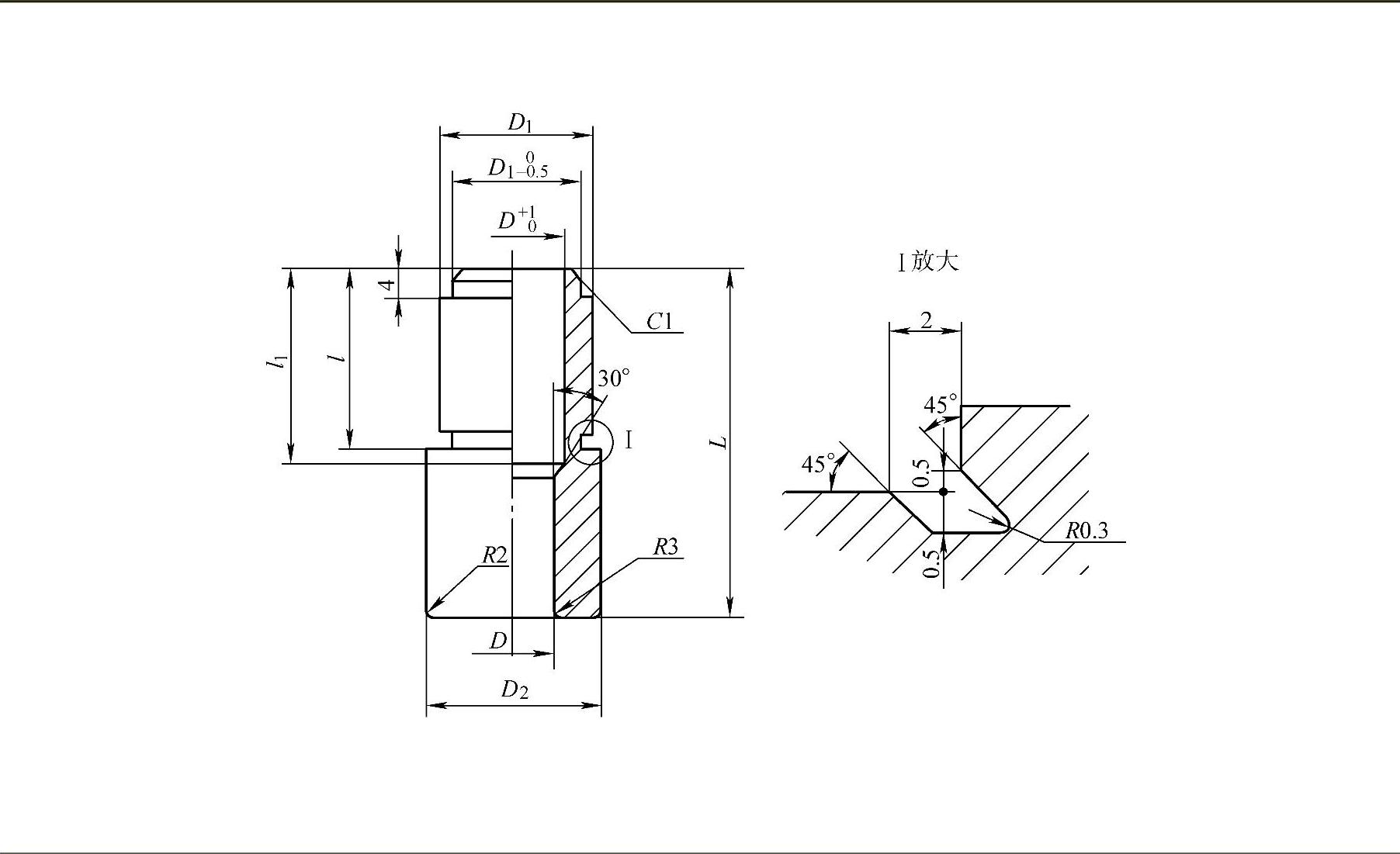

表7-1-21 切边模用的导套及其尺寸 (单位:mm)

(续)

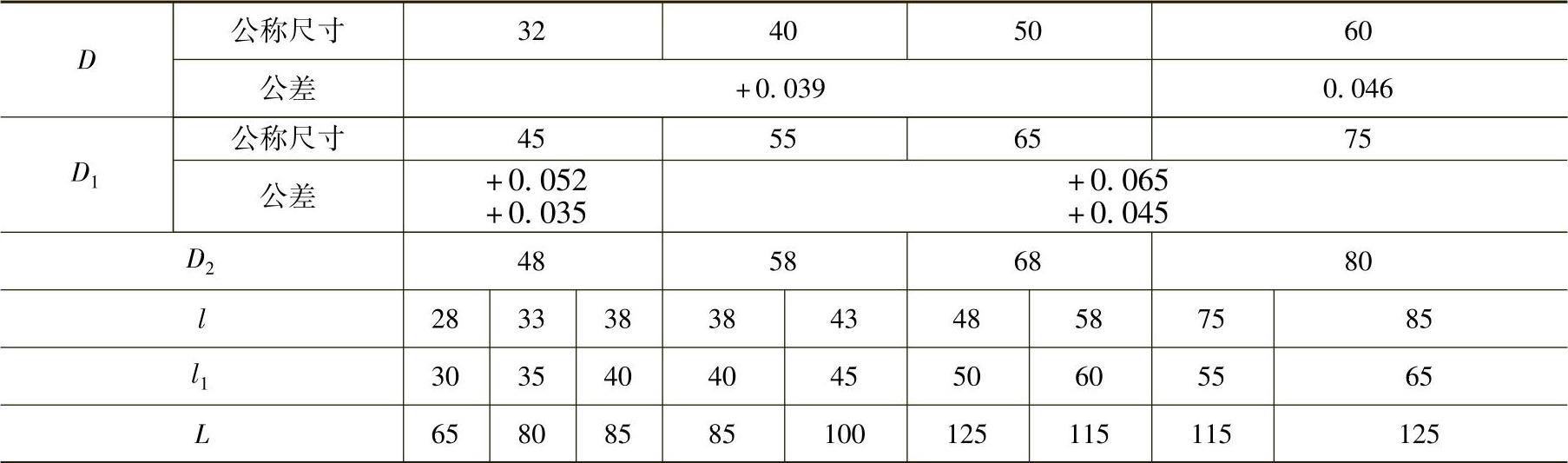

表7-1-22 J33系列闭式侧滑块切边压力机安装空间规格 (单位:mm)

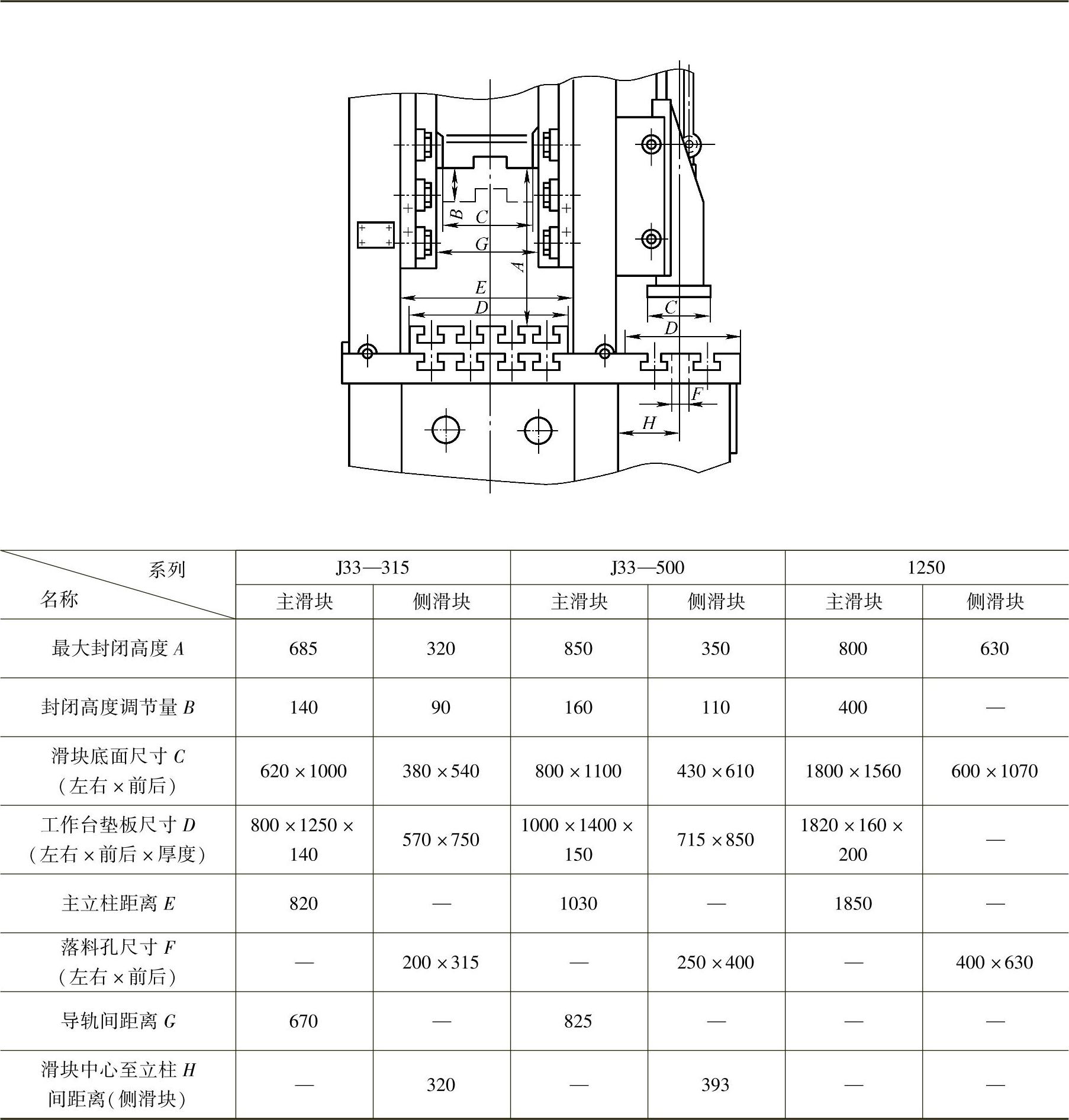

表7-1-23 J37系列闭式双点宽面切边压力机安装空间规格 (单位:mm)

当切边模上采用脱飞边器时,模具封闭高度HM应取较大值。

切边凸模的高度HT可按下式计算:

在具有导柱导套的切边模中当压力机滑块下移,在凸模接触锻件表面时,导柱应进入导套,深度不小于12mm,而滑块到达最低位置时,导柱顶端距滑块下表面距离不应小于15mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。