1.径向锻造钛合金实心轴的数值模拟

由于空心轴与实心轴的模拟原理基本一致,锻打过程的变形也基本一致。

利用Abaqus有限元模拟软件进行建模,棒料为三维可变形体,锤头为刚体,并用质点来代替它们的运动。以四锤头的径向锻造机为研究对象,定义了四对接触面,即四对锤头表面和棒料外表面。锤头表面和棒料外表面之间设为库仑摩擦,摩擦因子为0.2。对棒料的前半部分进行网格细化,并采用自适应网格划分。采用表6-6-6所示的铅材料模型进行模拟,模拟简图参见图6-6-34。

工艺参数的选择:

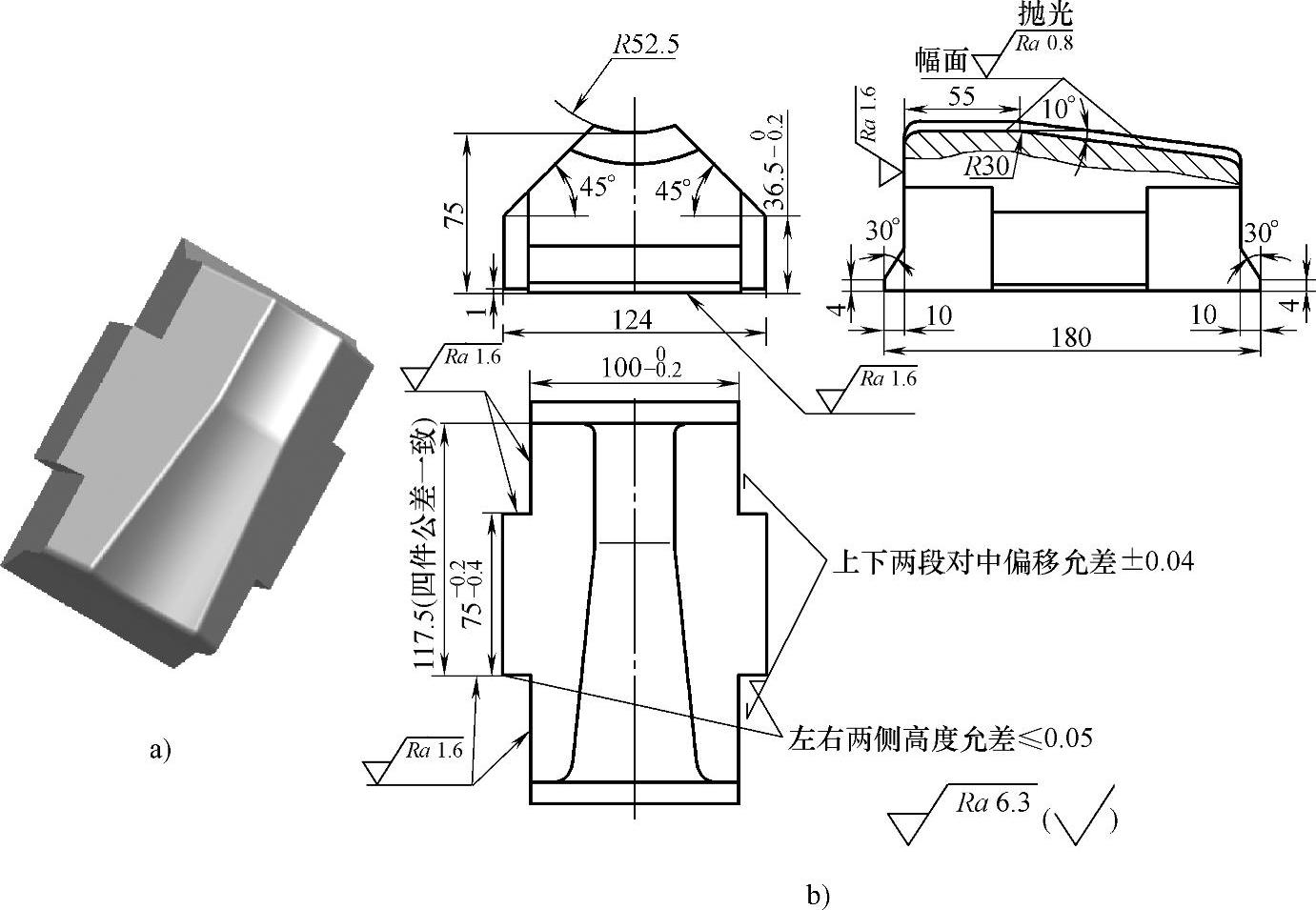

由于棒料参数决定了锤头的设计,所以设计锤头的第一步是根据最小打击直径确定锤头厚度。每个锤头厚度都和一个最小打击直径对应,每台径向锻造机都有一个固定不变的最大直径调节量。锤头幅面是与锻件直接接触的部分,其形状尺寸的设计直接关系到锻件的表面质量。一般的锤头幅面由两部分组成,即由凹圆柱幅面构成的整形段和凹圆锥面构成的预成形段,图6-6-44a为一个锤头的三维示意图,图6-6-44b为锤头设计图。

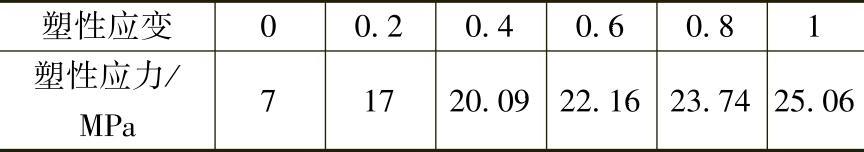

表6-6-6 铅材料模型

注:ρ=11340kg/m3;弹性模量为16GPa;泊松比为0.3。

为了保证工作型面各部尺寸公差一致,通常一组锤头的厚度尺寸偏差相差不大于±0.02mm。

不同锻机的锤头外形和固定部位结构形式和要求是不同的。

图6-6-44b中除注明一般技术要求外,还要求采用专用夹具成组精加工一组锤头的工作型面。

锤头工作型面的粗糙度值应小于0.4μm。整体热处理时,硬度为46~50HRC,这样可减轻热锻时氧化皮粘接和减少锻件表面产生螺旋形凹坑,减小冷锻时锻件的表面粗糙度。

R52.5mm的圆心偏离轴线不大于0.05mm。

图6-6-44 锤头

a)三维示意图 b)设计图

采用以下参数进行模拟:

1)棒料的直径为ϕ150mm,长度为600mm。

2)锤头整形段长度为55mm,预成形段长度为125mm,整形段与预成形段之间的过渡圆弧半径为R30mm,整形段工作表面上部圆角半径为R5mm,锤头宽度为80mm。

3)棒料转速为33r/min。

4)棒料轴向送进速度为8mm/s。

5)进锤速度为50mm/s。

6)径向压缩量为5mm。

模拟结果:

径向锻件及等效应变分布图参见图6-6-39,整形段的变形最大,依次是预成形段和半整形段。锻件轴向截面上的网格变形描述了锻件轴截面的变形,根据网格发生的明显变化可以很直观地看出整形段的塑性变形。

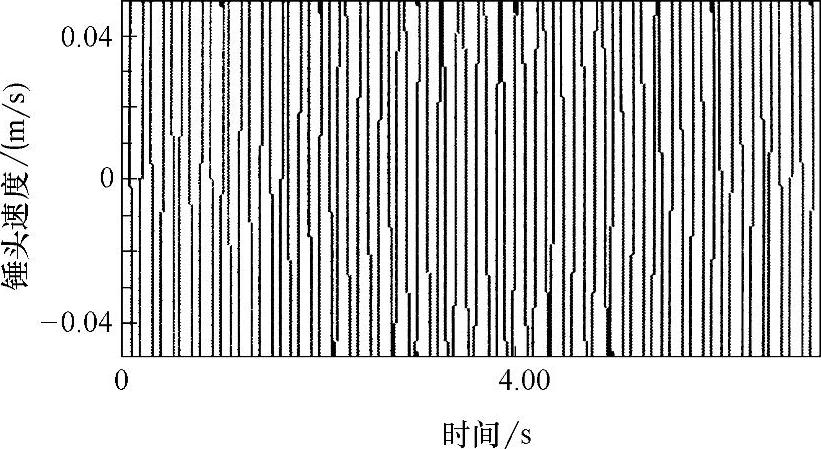

图6-6-45是锤头的速度曲线,从图中可以明显看出锤头作周期性的等速运动。

图6-6-45 锤头速度曲线

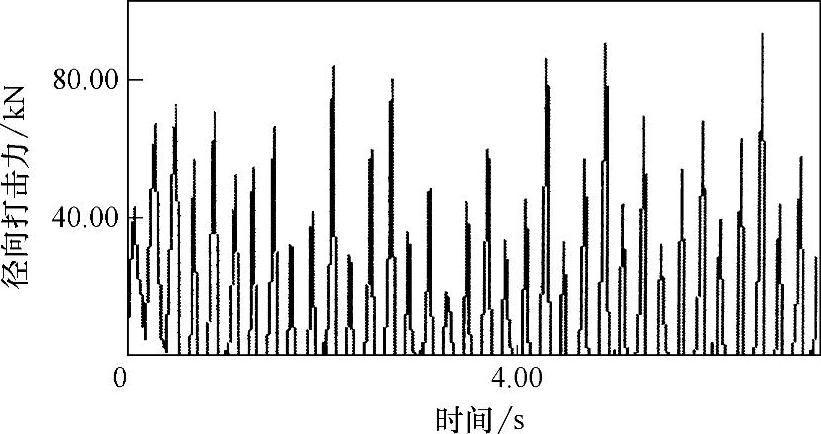

图6-6-46是径向打击力的曲线,从图中可看出径向打击力接近周期性变化,棒材产生较均匀的塑性变形。

图6-6-46 径向打击力曲线

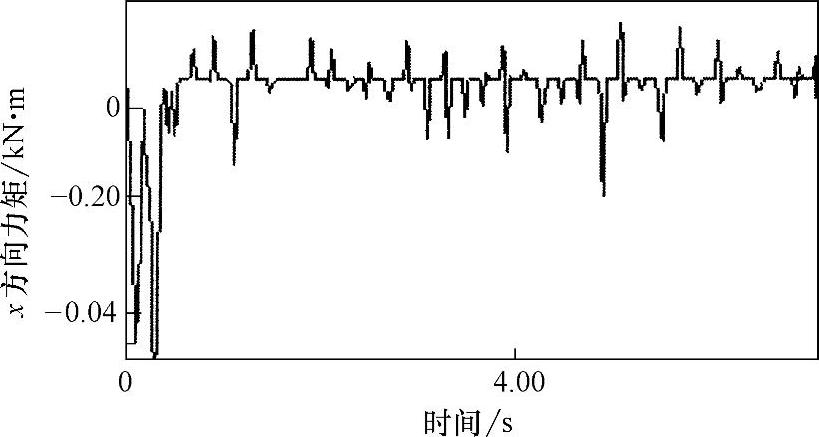

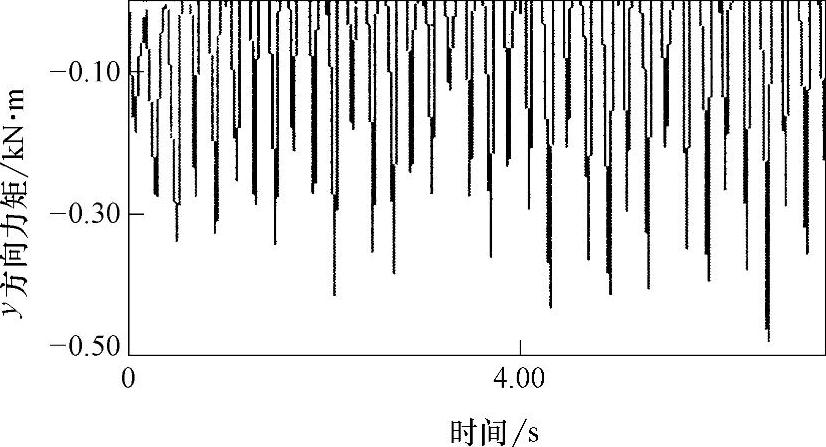

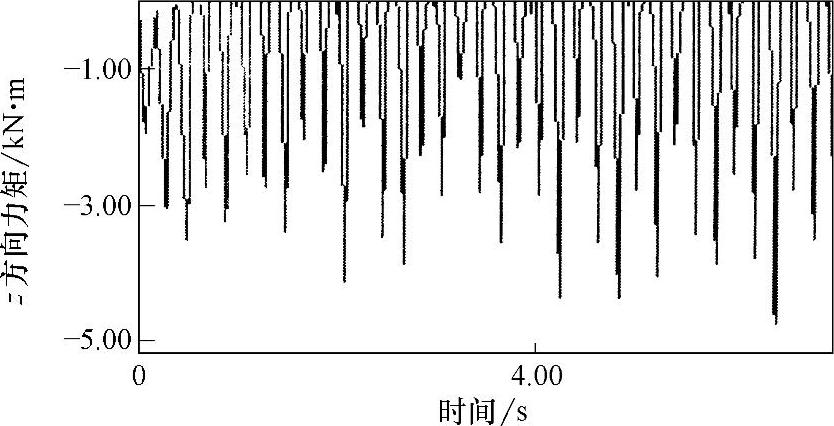

图6-6-47、图6-6-48和图6-6-49分别是x、y、z方向的力矩曲线。

图6-6-47 x方向力矩曲线

图6-6-48 y方向力矩曲线(https://www.xing528.com)

图6-6-49 z方向力矩曲线

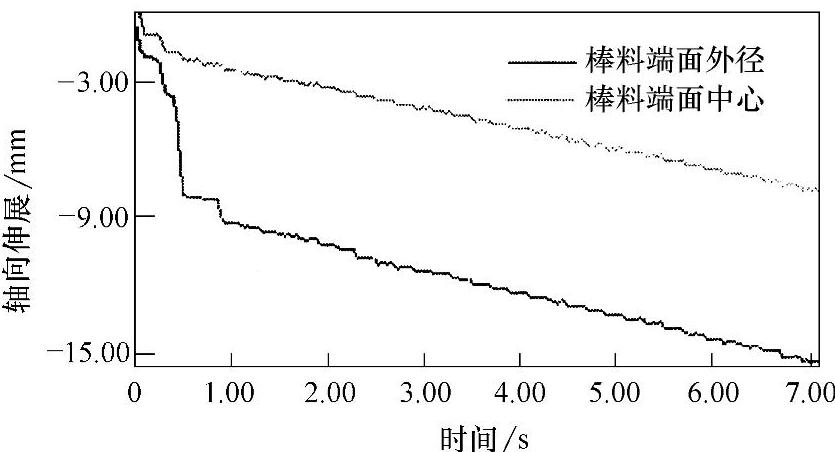

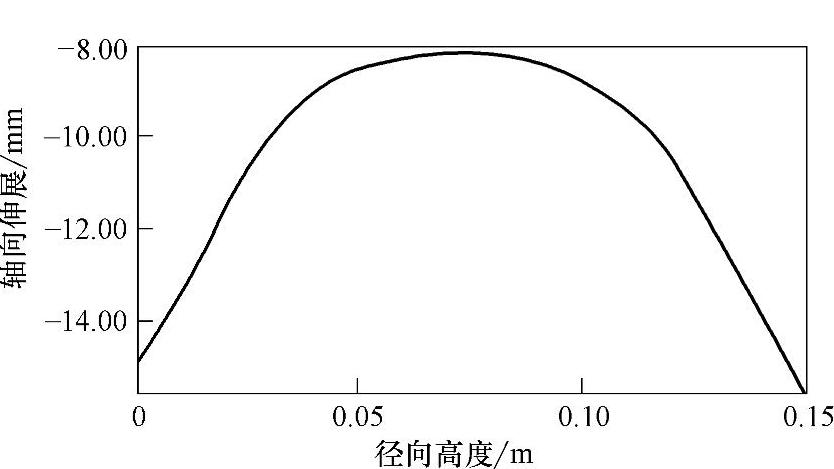

模拟的棒料端面外径和棒料端面rli心的轴向伸展曲线如图6-6-50。

图6-6-50 棒料端面外径和棒料端面中心的轴向伸展曲线

模拟的棒料端面轴向伸展曲线如图6-6-51所示。

图6-6-51 棒料端面轴向伸展曲线

2.径向锻造钛合金空心轴的数值模拟

进行模拟的工艺参数选定如下:

1)棒料的外径为ϕ150mm,长度为500mm,内孔直径为ϕ50mm。

2)锤头整形段长度为55mm,预成形段长度为125mm,整形段与预成形段之间的过渡圆弧半径为R30mm,锤头尾部斜度为20°,整形段工作表面上部的圆角半径为R8mm。锤头宽度为80mm。

3)芯轴的直径为ϕ49mm,长度为545mm。

4)棒料转速为26r/min。

5)棒料轴向送进速度为20mm/s。

6)进锤速度为160mm/s。

7)径向压缩量为8mm。

模拟结果描述:

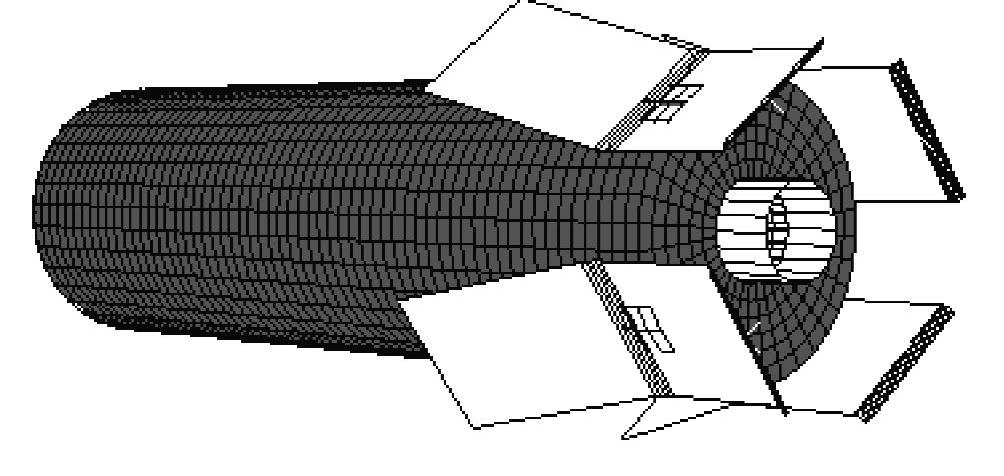

上下左右四个锤头分别作往复直线进给运动;棒料沿轴向作直线送进运动的同时绕自身轴线作旋转运动;芯轴在摩擦力的作用下随同棒料旋转,其有限元模型如图6-6-52所示。

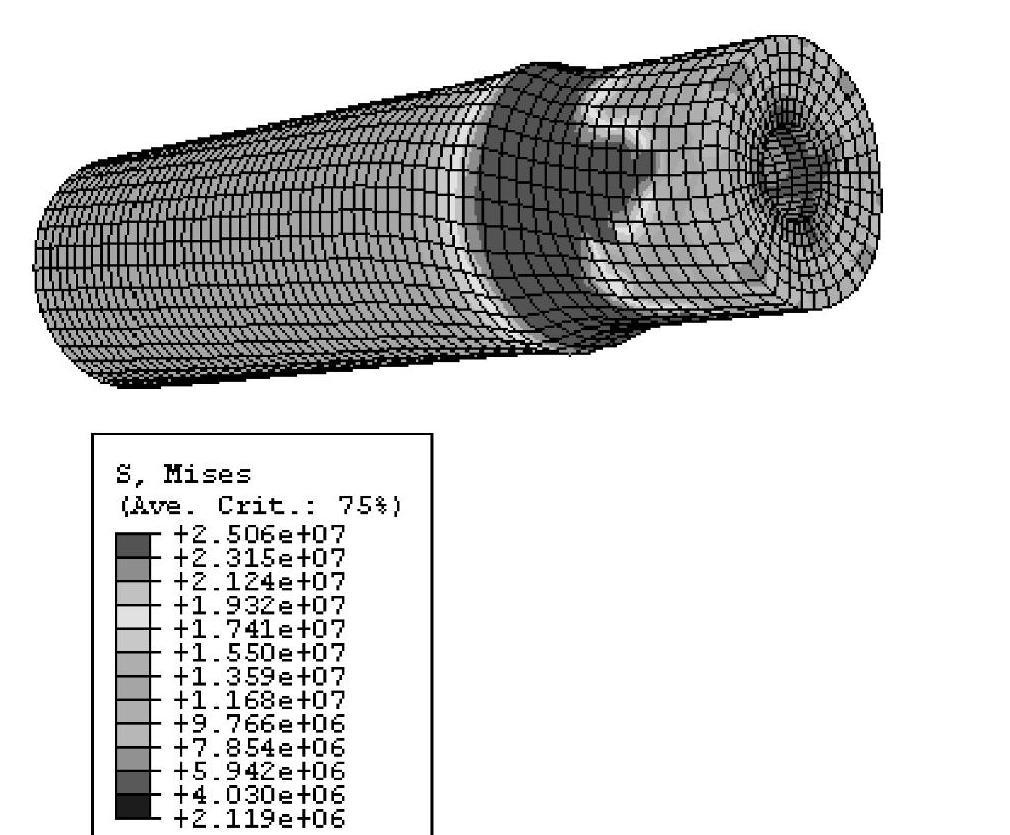

图6-6-53表示径向锻造成形的锻件及等效应变分布,应变分布与实心轴基本相同。

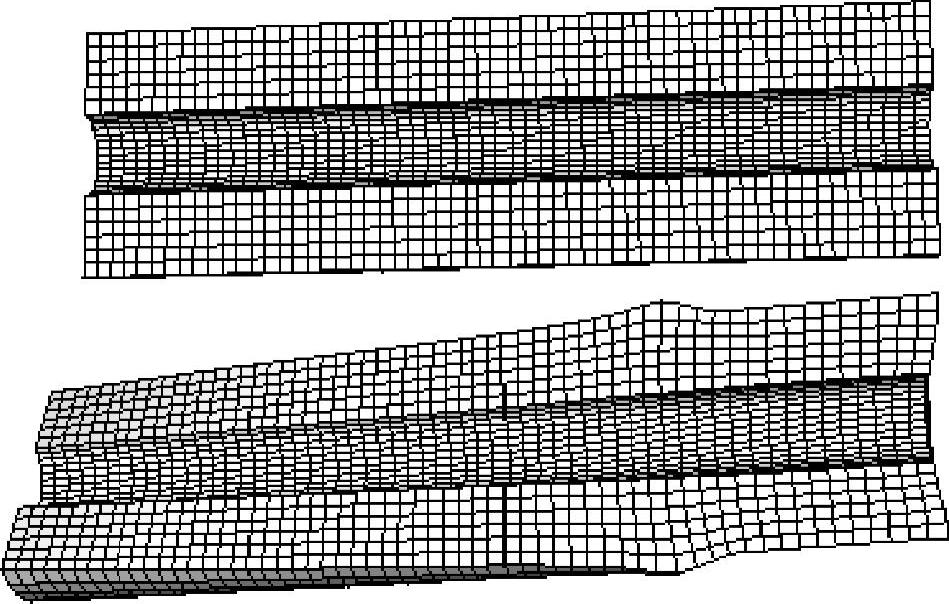

图6-6-54表示径向锻造变形前后网格的划分及变形情况。

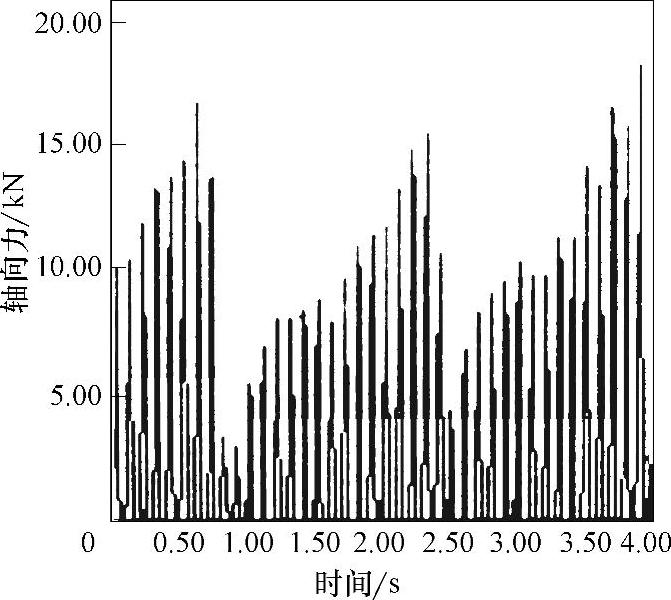

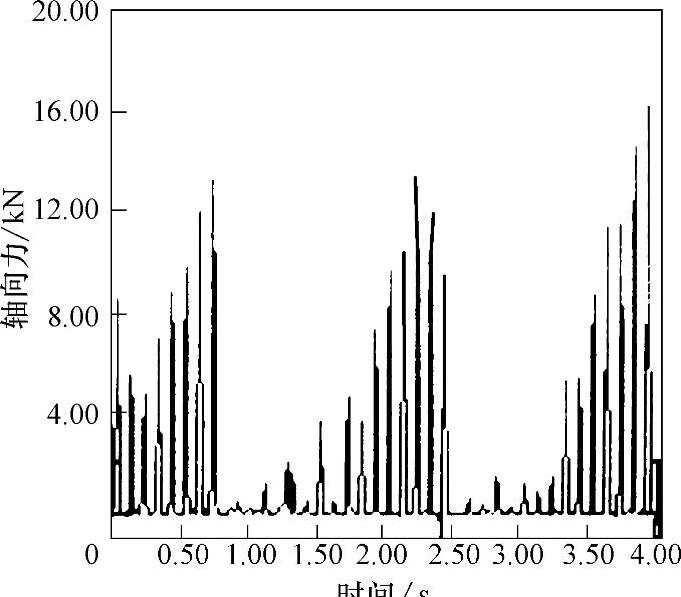

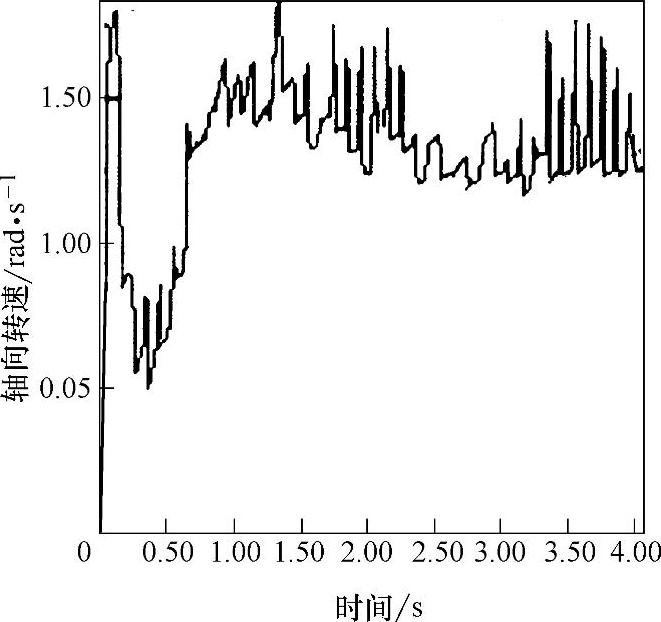

图6-6-55和图6-6-56分别是芯轴轴向受力图、锤头轴向受力图。图6-6-57表示芯轴转速和时间的关系。

图6-6-52 空心轴有限元模型

图6-6-53 径向锻造成形的锻件及等效应变分布

图6-6-54 变形前后网格划分及变形情况

图6-6-55 芯轴轴向受力图

图6-6-56 锤头轴向受力图

图6-6-57 芯轴轴向转速与时间的关系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。