为了提高锻件的强度,在锻造过程中应使锻件的各个区域都获得细小晶粒,特别是对于必须控制材料微观组织的昂贵的镍基超合金材料。然而,锻件的组织和晶粒度受锻造工艺条件影响很大,需要经过多次锻造试验才能确定,经费开支大,时间长。为了减少锻造试验次数,可采用模拟的方法预估晶粒度。有限元法(FEM)已被广泛用于预估锻件的应力和温度的分布及其微观组织,包括晶粒度。由于锻件变形过程十分复杂,高合金材料,尤其是718合金的晶粒度受δ相析出的影响很严重,晶粒的拔长和再结晶过程非常复杂,仅仅单独由有限元法(FEM)或其他方法预估晶粒度的误差较大,必须和物理模拟结合才能尽量消除该误差。

通过对径向锻造的有限元模拟,可以直观看出径向锻造的工艺优点。径向锻造是基于压力的作用而非冲击力作用,是将超过材料屈服强度的压力作用在工件上造成金属的塑性变形,使工件材料达到紧密细致,提高材料的抗拉强度和弹性极限,改善工件质量。径向锻造工艺是变形强化的有效手段。

大型径向锻机采用了全自动程序控制方式,整个锻造变形过程具有可控制性、重复性和规律性,对于开展计算机数值模拟径向锻造变形工艺优化研究,实现细晶锻造极其有利。通过计算机数值模拟验证和优化径向锻造工艺,可大大缩短产品开发周期,降低使用高温合金等昂贵材料进行多次重复试验的成本。

采用三维有限元Deform-3D软件模拟计算热锻过程中锻件内的温度、应力、应变场分布以及预测工件锻后晶粒等的研究开发工作,在预报718合金锻件的所有部位(包括表面和心部)的晶粒度上已取得成效。首先,采用DEFORM-3D对热锻过程中材料的温度和应力的演变进行计算,然后按照由数值模拟获得的温度和应变程序,采用小试样在Gleeble系统上进行多级平面应变压缩试验观察其微观组织。

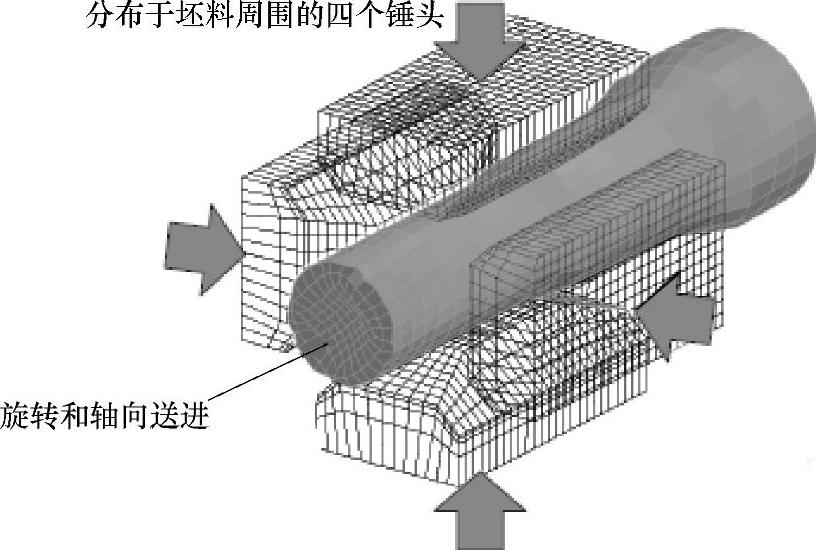

图6-6-31所示为四锤头径向锻造的物理模型,锤头在四个方向上对坯料进行压缩,在锤头回程的瞬间,进行坯料送进和旋转操作。

图6-6-31 径向锻机上锻造的物理模型(https://www.xing528.com)

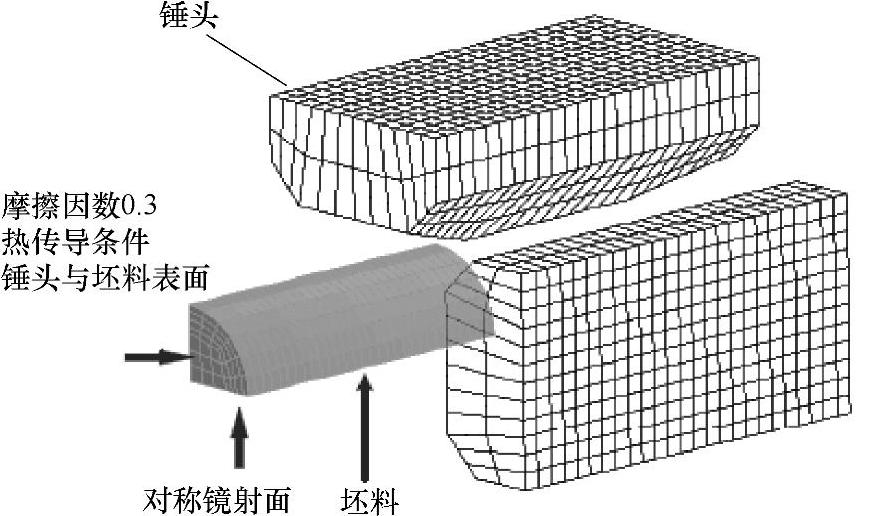

图6-6-32所示为径向锻造的解析模型和边界条件,取实际坯料的1/4作为坯料模型,以节约计算时间。增加了坯料表面与大气和模具之间的热传递条件。在分开的坯料模型中加入了镜射对称条件。将坯料作为具有变形阻力、比热容以及导热性的刚塑性体处理,锤头作为具有比热容和导热性的刚体处理。两个锤头互为直角设置。

图6-6-32 解析模型和边界条件

实际锻造操作过程中,坯料是被旋转送进;但在模拟分析时,设定锤头绕坯料作旋转运动,如图6-6-33所示。在上述条件下,将坯料由加热炉传递到锻机,对锻造过程进行数值模拟程序计算。

图6-6-33 数值模拟锻造过程中的锤头运动

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。