由于径向锻造的变形方式是多头螺旋式延伸,坯料径向被压缩,轴向伸长。各台阶逐段成形,变形过程主要就是各台阶的成形顺序。

由于径向锻造机夹头和锤头的送进动作构成了程序自动控制的循环过程,所以确定径向锻造的变形过程,就是编制工作循环图。

1.工作循环图

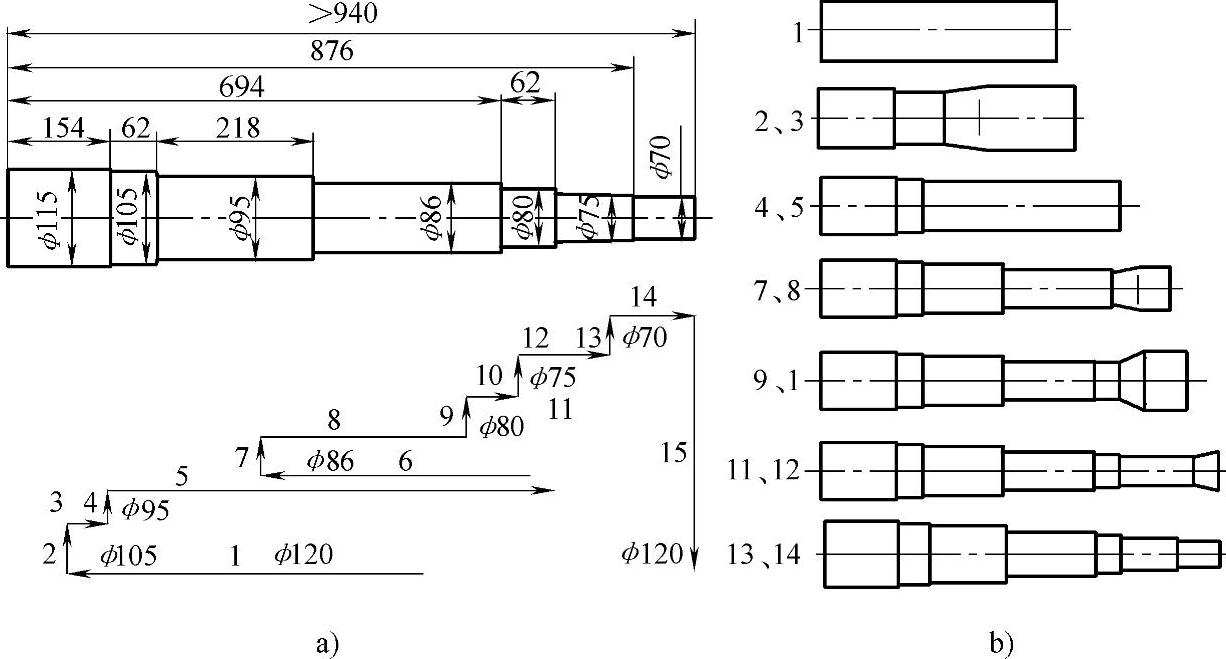

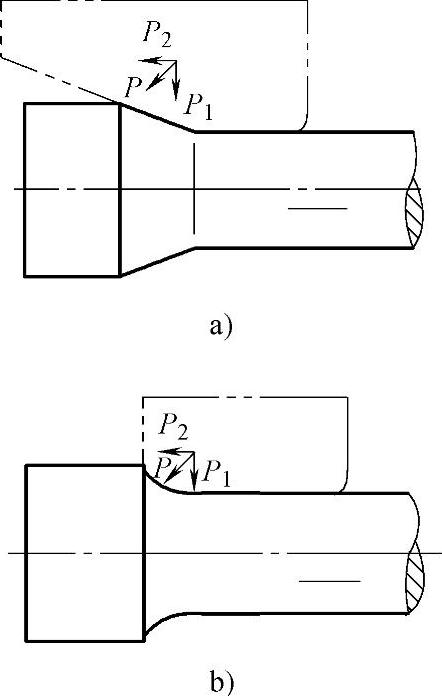

工作循环图以实箭头表示,在箭头旁标注工步顺序号。坯料不变形而夹头或锤头仍作送进动作的过程也用实箭头表示。垂直于锻件轴线的箭头,表示锤头作径向进给的方向;平行于锻件轴线的箭头,表示夹头作轴向送进的方向。图6-6-6为工作循环图的示例。为便于理解,在工作循环图旁画有坯料变形过程。

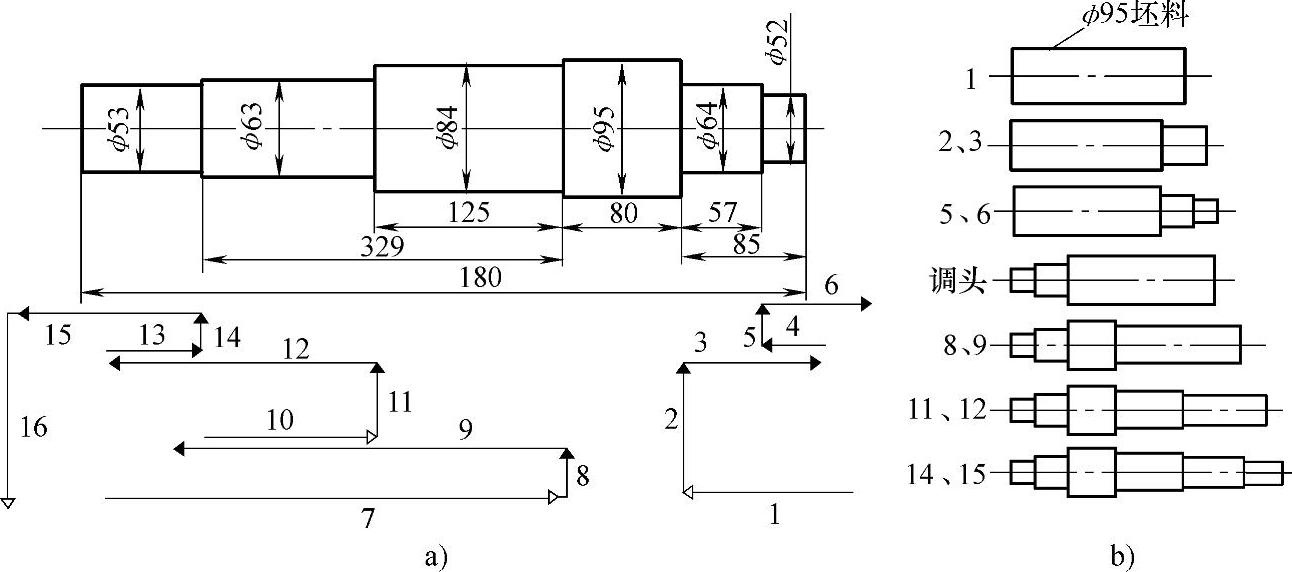

图6-6-7为另一根主轴径向锻造的工作循环图示例。与图6-6-6不同的是,这根轴是调头锻造,用空箭头表示坯料不变形夹头或锤头所作的送进动作过程。

图6-6-6 工作循环示意图(一)

a)工作循环过程 b)变形过程

图6-6-7 工作循环示意图(二)

a)工作循环过程 b)变形过程

2.锤头厚度和锤头幅面对径向锻造变形过程的影响

(1)锤头厚度对径向锻造变形过程的影响 确定变形过程时,如果锻件相邻直径尺寸相差较大,也就是坯料的总减缩量较大时,如采用一次压下,设备可能超载。在锻打台阶时,容易捋皮,锻出的台阶不清晰。此时,可以分两次或多次进锤锻打。

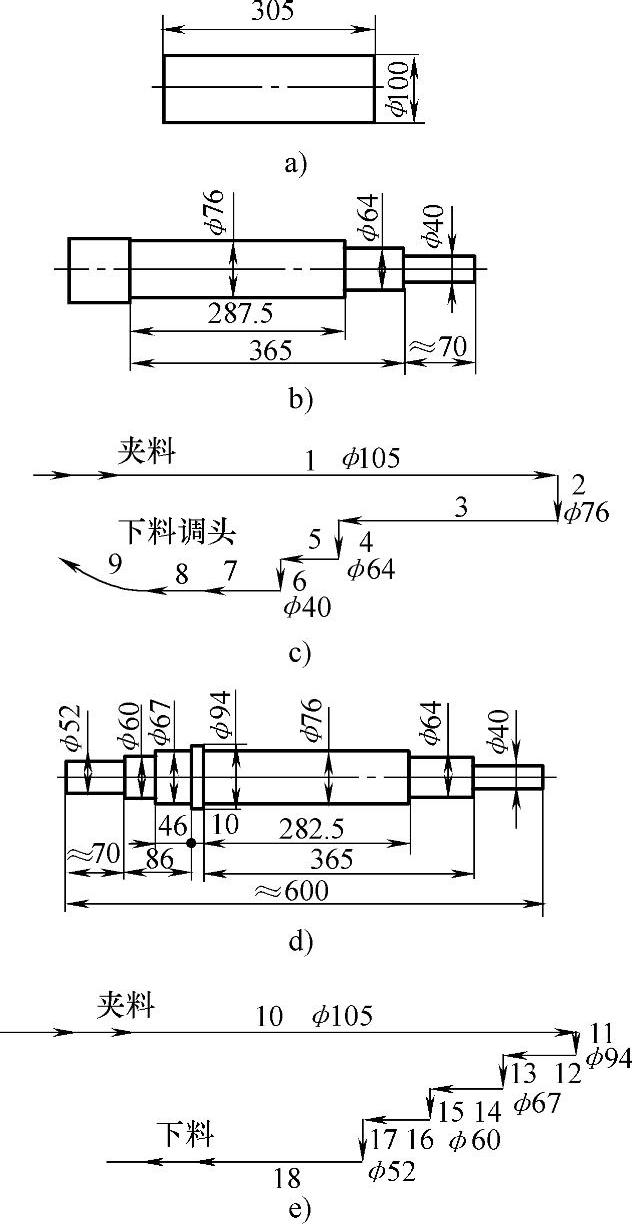

如图6-6-6中5工步,将ϕ95mm的坯料锻到ϕ86mm、ϕ80mm,也可以按图6-6-8确定多道次进锤锻打。

径向锻造机锤头的打击直径范围由锤头厚度确定。每一个锤头厚度都对应有一个最小打击直径,都有一个固定不变的打击直径最大调节量Δ,一般采用偏心套调节机构调节。如ϕ120mm径向锻造机的打击直径最大调节量Δ为55mm。最小打击直径加上直径调节量就是最大打击直径。

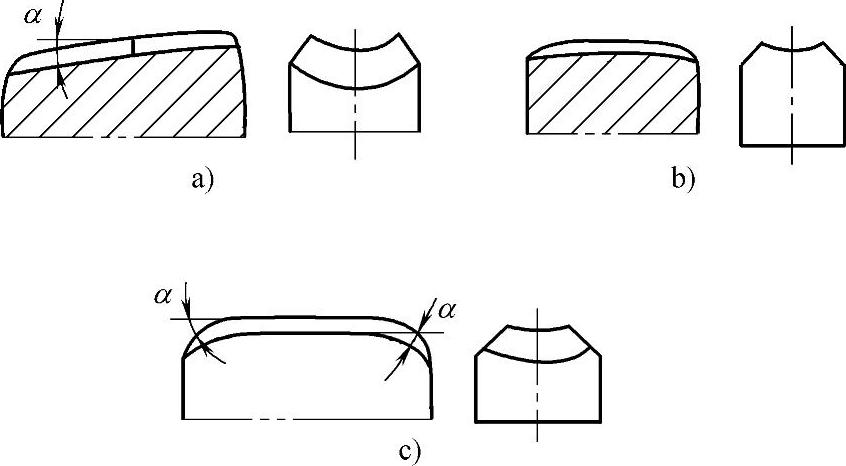

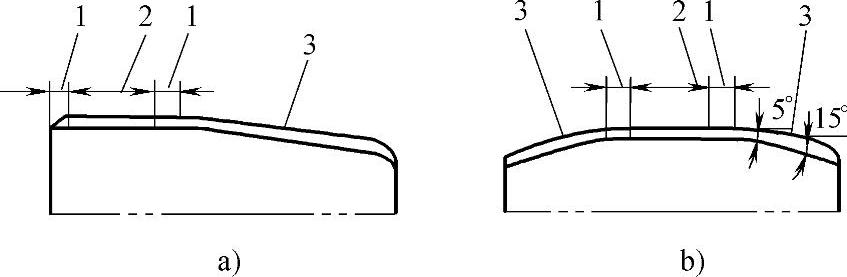

(2)锤头幅面对径向锻造变形过程的影响 锤头幅面如图6-6-9所示,是锤头与锻件直接接触部位。不同锤头幅面形状锻件作用力的分析见图6-6-10。

专用锤头和通用锤头幅面有时在整形段两端设计有半整形段,如图6-6-11a、b所示。锤头采用这种形式,变形均匀,可以有效防止台阶处金属流向杆部而变细,提高锻件质量。

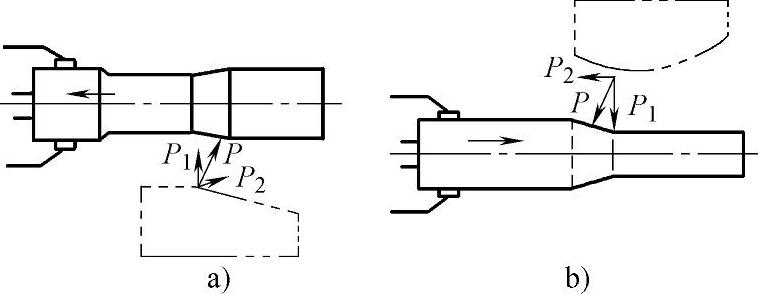

专用锻头适宜锻打各种台阶轴,一般仅用拉打,如图6-6-12a所示,推打时(图6-6-12b)压下量不宜太大。

通用锤头尤其适宜锻光杆轴,推打、拉打均可采用。

3.拉打和推打

所谓推打与拉打如图6-6-12所示,坯料变形时,夹头逐渐远离锤头叫拉打,如图6-6-12a所示;反之夹头逐渐靠近锤头,叫推打,如图6-6-12b所示。

拉打与推打相比,大体有如下优点:

图6-6-8 带锥度的台阶轴的径向锻造(https://www.xing528.com)

图6-6-9 锤头幅面

a)专用锤头 b)特殊锤头 c)通用锤头

(1)拉打时锻件不易弯曲 拉打时,靠近锤头部分先成形,锻件的全部成形过程一直到最后都是在夹头的旋转中心与锤头打击中心重合的轴线上拉着进行的,坯料夹持不正、坯料横断面上温度不均、锤头整形段长度不一致等造成锻件弯曲的不利因素影响较小,仅仅在最后对尚未成形的尾部影响较大,这时尽管尾部有偏摆,也不能使已经成形的锻件弯曲,如图6-6-12a所示。

推打是尾部先成形,如图6-6-12b所示。在成形过程中的每一阶段,已成形部分在脱离锤头整形段后,处于不受限制的自由状态,容易造成锻件弯曲。

(2)拉打时锻件轴向尺寸稳定 拉打时,按照所需要的锻件各段尺寸逐段成形,夹头移动距离直接反映出热锻件的长度,多余的料全部延伸到尾部。

图6-6-10 两种不同幅面锤头作用力的分析

图6-6-11 锤头结构

1—半整形段 2—整形段 3—预成形段

图6-6-12 拉打与推打的作用力

a)拉打 b)推打

推打时因尾部先成形,夹头的移动距离小于热锻件长度。根据该段锻件的体积计算所需坯料的长度,虽然夹头移动同样距离,对坯料体积的误差较为敏感,不能控制锻件的轴向尺寸。例如按坯料公称直径尺寸计算出坯料的长度,也就是夹头送进需要移动的距离,在坯料外径比公称直径大时,锻出的锻件要长些;坯料外径比公称直径小时,锻出的锻件要短些。

(3)拉打时可加大一次压下量 拉打时对坯料的轴向分力P2与夹头运动方向相逆,金属延伸顺利,如图6-6-12a所示。增大压缩量,该分力有使坯料从夹爪中脱出的倾向,而对夹头的运动无不利影响。另外,拉打的锤头尾部锥面较长,一次压缩量可以稍大。

在大变形锻造过程中,循环次数过多,每一次锻造都要严格控制工艺过程。因为每一次循环的工艺过程参数都要影响最终锻件品质和性能。

推打时,轴向分力P2的方向与夹头运动方向相向,如图6-6-12b所示。随着压缩量的加大,轴向分力P2也增大,到一定程度时会引起夹头上下抖动,造成锻件弯曲。

因而,推打时只宜采用小压缩量,但过小的压缩量易使变形区集中在较大范围的边缘区域,对芯部强化效果较小。

总体来说,推打也有它的优点。如刚开始锻打时,采用小压缩量推打,可以清理坯料上的氧化皮,保证产品质量。

推打与拉打混合使用,可以减少工步,减轻拉打工步的负担。

另外,锻冷锻件和不易夹住的坯料(如难熔金属钼棒加热温度很高,表面摩擦因数很小),采用推打可以保证夹爪将坯料稳定压紧,防止坯料从夹爪中脱出。

用短芯棒锻细长等内径的空心件,也以采用推打为宜。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。