1.径向锻造原理

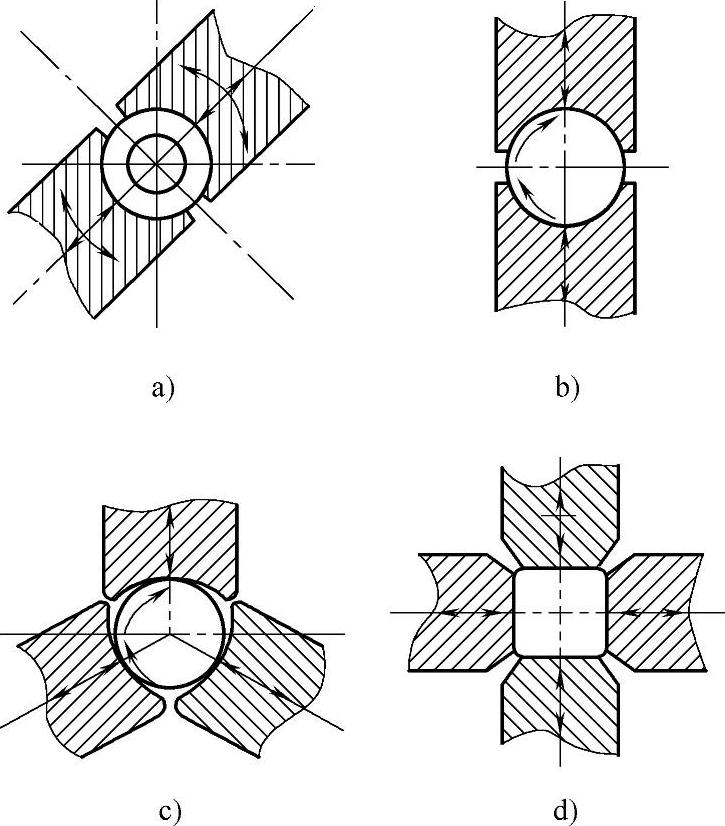

径向锻造原理,如图6-6-1所示。轴类或管类锻件在径向锻造机上成形由四个基本运动配合进行:

1)多锤头(两个或两个以上的锤头)在垂直于坯料(一般为轴类或管类件)轴线的平面上运动,对锻件同步打击,使坯料产生塑性变形。

2)锻件在夹爪夹持下绕本身轴线旋转,同时作轴向运动。

3)锤头作径向进给运动,锤头的闭合直径可以变化。这样就能锻出不同直径的台阶轴或锥形轴或管。

图6-6-1 径向锻造的各种形式

a)二锤头回转式 b)二锤头坯料回转式 c)三锤头坯料回转式 d)四锤头非回转式

径向锻造是在坯料周围对称分布的多个(一般为3~4个,也有2个,多到8个)锤头,对着被锻坯料的轴线进行高频率同步锻打,坯料边旋转边作轴向送进,使坯料在多头螺旋式延伸变形情况下拔长变细。

径向锻造具有四个基本特征:

1)高频率脉冲锻打。每锻打一锤的坯料变形量较小,变形速度也较低。由于坯料变形流动的路径短,摩擦阻力小,所以坯料变形容易,可以大大减少变形力和变形功。另外,由于单位时间内坯料受到锻打次数和轴向送进次数多,生产率较高。

2)多向锻打,可实现全截面细晶锻造。径向锻造不同于一般锻锤、压力机上的普通镦粗,与轧机上轧薄金属坯料产生轴向延伸变形的同时还有展宽的变形也不同。径向锻造时使坯料截面周围受到多个锤头同步打击,坯料受周期性脉动外力作用。这种加载方式,变形较均匀。被锻坯料截面处于三向压应力状态,有利于提高金属的塑性。一般对低塑性金属脉动加载要比连续加载时金属塑性提高2.5~3倍。

锭料或坯料在高温锻造时,结晶、滑移变形和加工硬化伴随发生,由于应变能增加,产生新的晶粒并长大,这个过程称为动态回复与动态再结晶。

动态再结晶晶粒的大小决定于温度、变形程度和变形速度。在一定的锻造温度区间,存在着一个临界变形量。若变形量小于临界变形量,则再结晶后的晶粒比较粗大。

自由锻造拔长操作时,接触面附近的金属受到的压应力大。故该区域的金属首先变形,但很快成为难变形区。因为随着接触面积的增加,工具与接触面之间的摩擦力增大,该区域的变形阻力增大;另外,随着接触面积的增加,接触面积区域的温度降低较快,也导致变形抗力增加。因此自由锻造被加工材料的表层一定区域为难变形区域,表层的晶粒较为粗大。

径向锻造能够克服自由锻造的上述缺点。径向锻造时坯料作用面上受到非冲击力压力的作用,超过材料抗压强度,造成金属的塑性变形和内部颗粒的转移,致使材料紧密细致,从而提高材料的抗拉强度和弹性极限,改善制件品质。

3)变形温降小。液压式径向锻造变形技术的锤头打击频次已达到240次/min,打击次数大大超过了自由锻造(快锻机打击次数约为80次/min),打击频次的提高不仅可以抵偿金属变形过程的温降,而且还将导致金属变形后温度的升高。例如采用液压式径向锻造机锻造难变形的高温合金CH4169,由边长220mm的方坯锻到ϕ140mm,从第3道次开始,表面温度升高40~50℃。为了控制终锻温度,需停留一段时间进行最后道次的变形。

因为径向锻造存在温升的现象,始锻温度与终锻温度差很小。例如采用径向锻造机将ϕ550mm的H13电渣锭锻到ϕ250mm的圆棒,始锻温度与终锻温度差仅为50~60℃。

高合金钢,尤其是高速工具钢(W6Mo5Cr4V2)、高合金冷作模具钢(Cr12Mo1V1)等,因含有大量的合金元素,造成较为严重的成分偏析。加之碳含量较高,碳化物偏析严重,恶化了热加工性能,其热加工只能在较窄的温度区间进行。如果加热温度过高,容易造成钢锭偏析区大量的低熔点碳化物产生过热和过烧现象。若终锻温度过低,则表面塑性变差,容易表面开裂。

该类钢若采用自由锻,从钢锭到钢材需开中间坯,需多火次完成。例如将430mm×430mm的钢锭锻到ϕ140mm的圆棒,至少需六火次锻造,而且还需要开中间坯。采用径向锻造,只需一火次即可完成全部变形过程,始锻温度与终锻温度差仅为40~50℃。这样的结果是自由锻无法做到的。径向锻造变形温降小的特点尤其适合高速工具钢、高合金冷作模具钢、不锈钢及高温合金、钛合金等难变形材料的锻造。

径向锻造Cr12Mo1V1冷作模具钢,由ϕ416mm的钢锭锻到ϕ180mm的圆棒。表层与心部均可获得10级晶粒。

RUMX液压径向锻造机融合了自由锻水压机和机械传动径向锻造机的优点。

锻造Inconel 718镍铬铁耐热耐蚀合金时,用自由锻水压机可获得ASTM(美国材料实验学会标准)4~5级晶粒度,而通过准确且易于重复的过程,RUMX径向锻造机可使钢锭的特定区域发生变形,在锻件所有横断面上得到细晶粒。通过改变变形量、附加操作及锻造温度的严格控制,一次加热可成功获得ASTM7~9级细晶粒。需要强调的是,即使每次实际压缩量达130mm,锻件也绝不会出现裂纹。但径向锻造工艺对温度非常敏感,为了防止晶粒粗大,要求始锻温度必须严格控制在1040~1050℃。

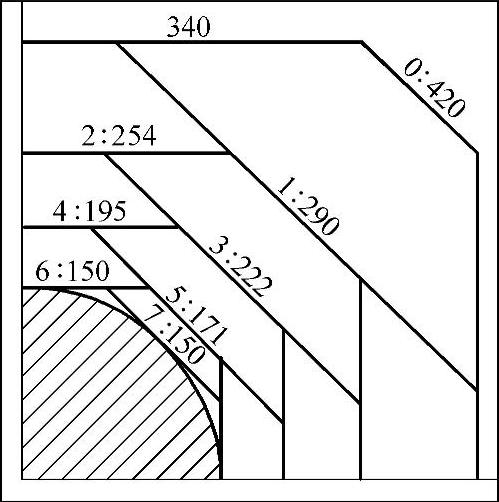

10MN液压径向锻造机操作时,相应的锻造工艺制度及所需压力可预先利用Comforge型腔设计图表确定锻打步骤,如图6-6-2所示。

Inconel 718镍铬铁耐热耐蚀合金在开始进行径向锻造时晶粒会增大。为了消除这种不利因素的影响,总减缩率要增加到4~6(只需一次加热);结果锻件中心及二分之一半径区域出现ASTM8级的晶粒度,表层区域出现ASTM10级的晶粒度,其中表层还包括约8%的ASTM5级的晶粒度,经热处理后这部分ASTM5级的晶粒度得以细化,将与附近区域的晶粒度协调一致。

图6-6-2 径向锻造锤头运动

普通自由锻每加热一次,断面收缩率为1.2~1.4,如断面收缩率达到4时,需加热10多次。这是由于与模具接触区变形量不够,热传导和热辐射造成的热量损失大。

径向锻造如果只有1.4的小断面收缩率,由305mm锻到254mm,不能得到细晶粒。在锻造和空冷之后未经热处理的情况下,初始晶粒度为-2~2级。锻造后金相图显示锻件中心及二分之一半径范围内分别出现了ASTM5级和6级的晶粒度,也有ASTM3.5级晶粒零星分布。但经热处理之后,它们再结晶,与附近的晶粒协调一致。大部分断面上90%以上的显微组织都发生了再结晶,表层区域的晶粒粗大均匀分布,为ASTM3.5级。

当断面收缩率为1.38%时,对表层施以较小的附加变形(大约100mm)的变形条件,表层良好,这一区域锻造总的断面收缩率为3.2%。在中心的二分之一半径范围内获得5~5.5级的晶粒。但产生100%再结晶细晶粒,没有粗大晶粒存在。在表层发现了ASTM8级细晶粒,以及少量未经再结晶的ASTM2.5级晶粒,这少部分粗大晶粒可以在热处理后消失。

国外还有资料介绍对烧结态钨合金进行径向锻造,提高其材料性能。首先将符合标准的钨、镍、铁、钴粉末按比例混合均匀,经冷静压制坯、烧结、真空处理、机械加工制成坯料、再经加热、径向锻造后对其进行热处理强化。

径向锻造时,如坯料只旋转,则得到台阶轴或锥形轴(或管);当坯料不旋转而只作轴向移动时,则得到对应于锤头数的多边形截面的型材;当锤头数在三个以上而管状坯料边旋转边作轴向移动,在管坯内又置有芯轴时,可得内花键、内螺纹、膛线等空心轴件。

2.径向锻造的特点

径向锻造工艺具有如下优点:

(1)锻件品质高

1)精度高。热锻直径ϕ100mm的轴坯,外径尺寸公差可达±0.3mm,内径(采用芯轴成形)尺寸公差可达±0.1mm。(https://www.xing528.com)

2)表面粗糙度低。冷锻时外径表面粗糙度可达Ra3.2~Ra0.4μm。

3)力学性能好。在常规的锻造过程中,模具的制冷作用强烈影响着工件与模具接触的表面,加上摩擦力的影响,使工件表面的低温层变形量特别小,无法破碎原有的粗晶,形成了变形死区。这种变形死区难于避免,是造成锻件组织不均匀的重要原因。

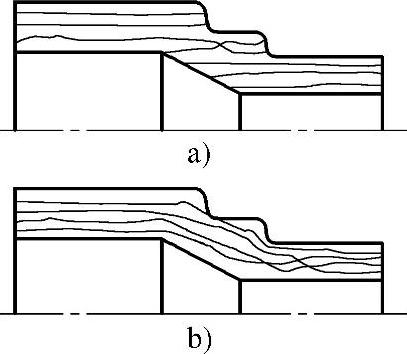

径向锻造虽表面变形大于心部变形,但工件的大部分金属处于相同的变形状态。对一般的实心轴坯或者高合金钢锭的开坯,只要达到足够的锻造比,心部均可锻透。例如ϕ115mm,45钢的锻造比达到2.5时,心部即可锻透。而ϕ80mm的钼锭,当锻造比达到2.6时,心部也可以成为锻造组织。径向锻造所生产的空心轴与棒料进行机械加工生产的空心轴相比,在内孔和外径的台阶过渡处,具有理想的金属纤维流向(图6-6-3)。

图6-6-3 不同加工过程加工的空心轴的纤维

a)机加工轴 b)径向锻造轴

随着变形量的增大,变形体的金属晶粒被拉长,原来的球状晶粒在变形过程中互相挤压,不仅沿轴向变形,而且有多边形化的趋势,产生裂纹。裂纹由基体相向增强相逐步转移。另外,在产生裂纹的过程中,基体相有抑制裂纹扩展的能力,使裂纹产生的位置发生移动,晶粒的解理增多,使被锻材料的强度大幅度增加。在多道次大变形径向锻造时这种现象更加明显。

4)外表美观。径向锻造所锻锻件外观与其他锻造所锻锻件相比很少有其他锻件常见的弊病,如夹层、锤痕不均、台阶不清晰、不整齐等。

(2)生产率高 由于径向锻造机的打击频率高,锻打过程为自动控制,工步间不间断,锻打过程中又不使用任何其他附加工具,不必进行工步测量,所以生产率高。例如将ϕ110mm×690mm(质量52kg)的圆钢锻成6个台阶的C620—1普通车床主轴。机动时间仅为52~54s;锻造C620—1车床的Ⅳ轴(最大直径ϕ55mm,长400mm,两个台阶),生产率可达150件/h。一台3400kN精锻机年产量可达1.6万t,相当于三台2t汽锤的总产量,工人从72人减为24人(三班作业),节约劳动力66.7%,一台10MN精锻机的年产量为2.5万t,相当于三台5t汽锤,节约劳动力50%。

一个打击周期的最小值为250ms,锤头与被加工材料表面的接触时间大为缩短。

(3)材料消耗低 由于径向锻造所锻锻件的精度高,加工余量小,可显著节约原材料。大大减少热锻件的粗加工工时,冷锻件可以不经过切削或经过少量切削加工后直接使用。与自由锻锻件相比,一般锻造实心台阶轴可节约钢材10%~20%,锻造空心台阶轴可节约钢材30%~50%。

(4)工艺装备少而简单、通用性强、制造周期短 如一台1600kN立式径向锻造机的一副锤头(4个)质量仅40~50kg,且形状简单,容易制造。同时,每副锤头还可以用于锻打在其尺寸范围内的多种轴,而用模锻生产,一模只能锻一种锻件。

(5)径向锻造机自动化程度高,劳动条件好 径向锻造机已应用数控技术,全部工作过程都是程序自动控制,便于实现机械化、自动化生产。操作工人的工作只需要按电钮,基本消除了繁重的体力劳动。工人技术等级要求不高。一般径向锻造机有自动过载保护装置,在设备超负荷时,能自动退锤停止打击,不至于损坏任何零件,并可自动复位,继续锻打。径向锻造机的打击力自身平衡,振动不大,对地基和厂房无特殊要求。工作时没有巨大的噪声和振动,氧化皮、烟尘可从机床下部排出,工人劳动条件好。

径向锻造的缺点:

1)径向锻造机的结构复杂,造价高,维修保养较其他锻压设备复杂。

2)虽然这种技术的应用范围较广,但适应性小,每台径向锻造机对锻造坯料的最佳直径和尺寸都有一定范围,灵活性差。

3)径向锻造机是专用性设备,只适用于成批生产。单件小批量生产时不宜采用。

4)径向锻造所生产的锻件尾部有料头,必须切掉后才能进行机械加工。切头工序与模锻件的切边工序相比,生产率低。

5)径向锻造所生产的锻件多是细长杆类件,加工余量小,锻后摆放、搬运过程中和热处理时容易变形。对锻后热处理和校直等工序的要求较高。

6)如果坯料冶金品质差,径向锻造锻合坯料芯部缺陷的能力较锻锤差。

3.径向锻造的用途

径向锻造应用范围较广,通过径向锻造可获得不同形状的轴类和管类零件:

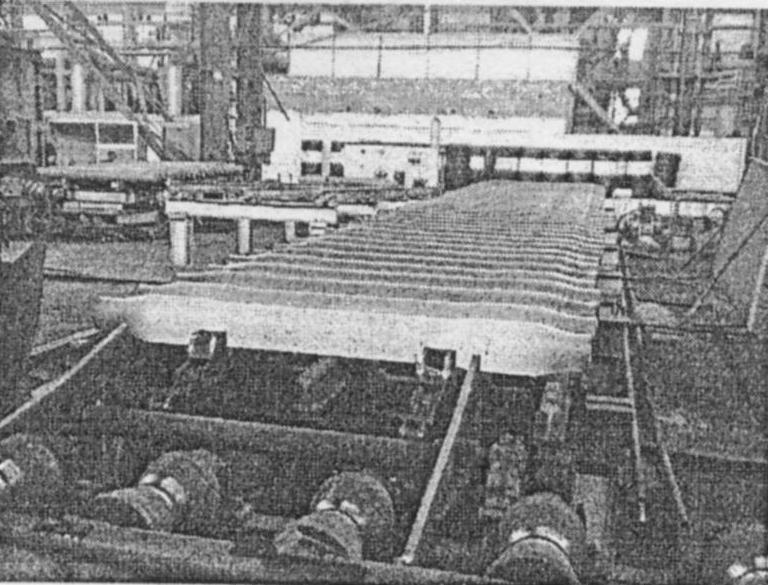

1)大直径长回转体的台阶轴、锥形轴,如机床、汽车、拖拉机、机车、飞机、坦克、石油钻杆、火车车轴(图6-6-4)及其他机械上的实心轴和锥形轴。小直径轴和短轴可以由楔形模横轧机或普通锻压设备生产。

国内使用的径向锻造机可锻坯料最大直径为ϕ250mm,最长达6m;世界上已有可锻最大直径为ϕ900mm,最长达10m坯料的径向锻造机。

图6-6-4 径向锻造生产的火车轴坯

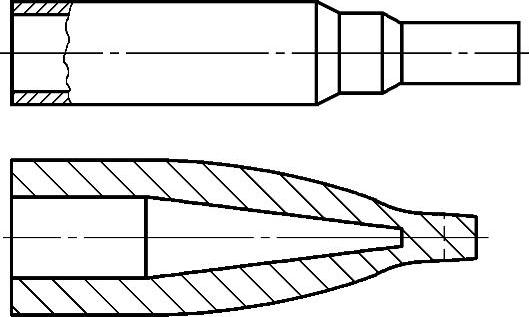

2)如图6-6-5所示,薄壁管形件的缩口、缩径,如各种汽车桥管、各种高压储气瓶、炮弹、无缝管轧机穿孔水冷顶头的缩口,航空用球形储气罐、火箭用喷管的缩径等。

图6-6-5 薄壁类零件

3)带有特定形状的内孔,如带膛线的枪管、炮管和深螺母、内花键等。

4)异型材,矩形、六边形、八边形和十二边形等多边形断面棒材;内六方管、三棱刺刀等各种截面形状零件。

径向锻造不仅可锻一般碳钢、合金钢、工具钢、铜合金、铝合金和镁合金,尤其适用于低塑性、高强度的难熔金属,如钨、钼、铌、锆、钛及其高合金、特殊钢的开坯和锻造。可以以铸锭为原料,将其锻成圆棒料、方棒料、矩形棒料、各种形状的轴,也可以锻造塑性很差的白口铸铁、粉末烧结锭等。径向锻造工艺既可热锻,又可以进行温锻和冷锻,达到少(无)切削加工。

有资料说明,对于钨合金材料经过大变形径向锻造,材料内部可形成纵向纤维组织,有利于提高钨弹击穿多层装甲。经过大变形多道次的径向锻造(变形量大于65%),钨合金组织明显改变。随着变形量的加大,由锻前的等轴晶粒组织,变形为纵向纤维组织。钨合金弹心的变形量可达到90%以上。锻造后的力学性能提高较大。经五次径向锻造以后,钨合金抗拉强度可达1640MPa以上,延伸系数达80%。

径向锻造也被冶金生产所采用。一方面用于合金钢的开坯及特殊形状坯料的生产;另一方面也可与前道连铸工序,或与后道小型环轧机轧制工序组成多品种、多规格的“柔性”生产系统。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。