VE型柴油机分配式喷射泵的关键零件泵油凸轮设计成升程为2~3mm的端面凸轮。它体积小、功率大、噪声低。以往由于端面凸轮的加工难度大,成形复杂,精度要求高,需由国外进口,影响了柴油机喷射泵的发展与推广应用。

国内有些厂家改变端面凸轮本身的结构单元和几何形状进行生产,也有采用热精锻方法加工坯件的,加工工序长,消耗能量多,机械加工余量大。国外也有采用中间退火三次冷镦挤成形的,工艺复杂,模具加工困难,寿命低。

冷摆辗成形可将凸轮的关键部位升程曲面直接成形,仅需热处理后磨削加工。不仅大大提高劳动生产率,减轻劳动强度,而且由于加工强化,提高了内在质量和表面耐磨性能,延长了使用寿命,确保了轻型载重汽车的整车性能,经济效益和社会效益显著。

端面凸轮的材料为20CrMo钢,渗碳淬火后硬度58~64HRC,凸轮面为高次组合曲面,升程面与回程面不呈对称关系。它对油泵的耗油量和工作效率影响极大,所以要求很高,升程公差为±0.02mm,凸轮各部分均要求光滑平整,无飞边毛刺、无划痕、无裂纹、无折叠。

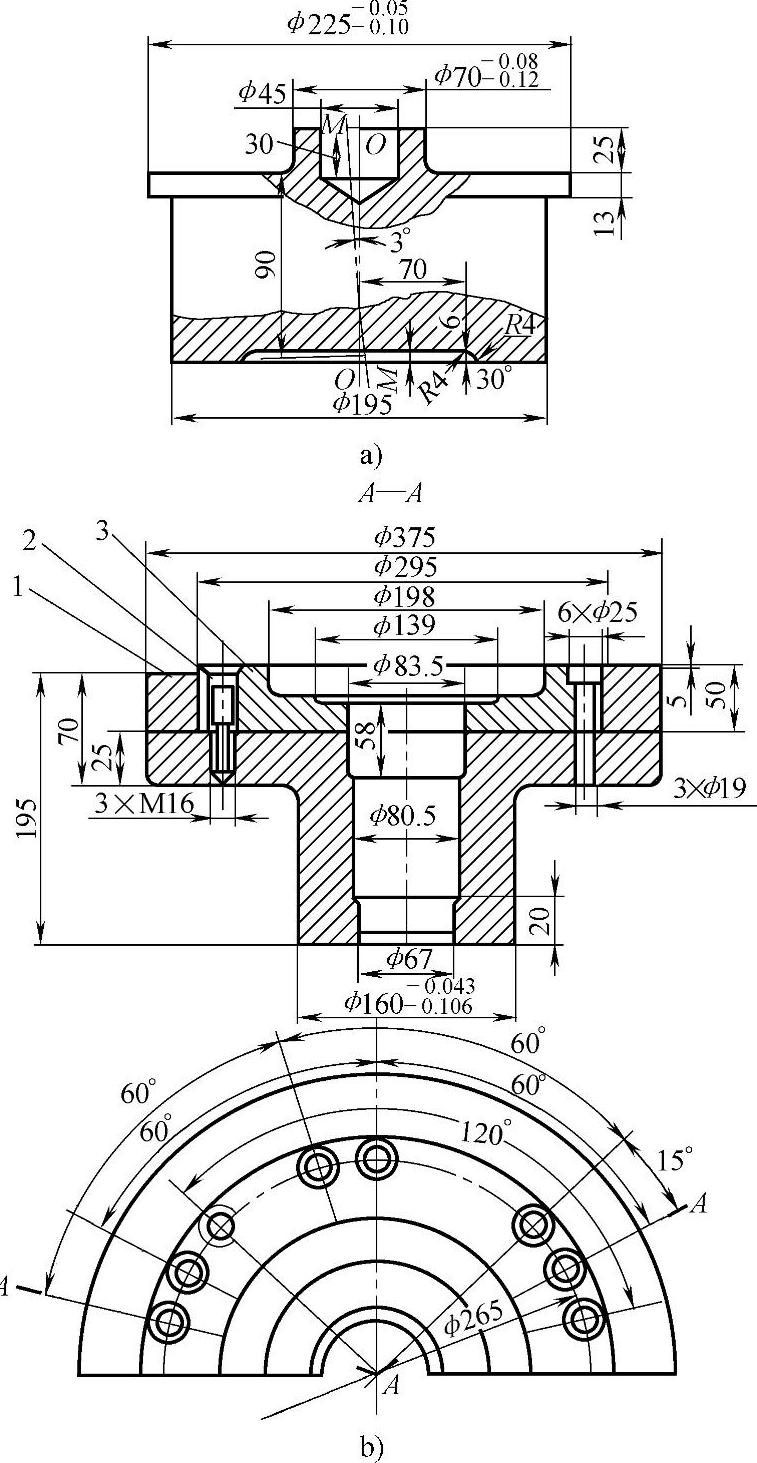

图6-5-36 摆辗拖拉机后半轴的模具

a)摆动模 b)剖分式固定模 1—模座 2—螺钉 3—凹模

开式摆辗时,摆辗件飞边较大,不仅浪费材料,而且消耗能量大。采用半闭式冷摆辗成形工艺,金属容易充填型腔,减少摆辗力,对坯料尺寸要求不太严,克服了闭式摆辗时对坯料体积要求过高的缺点(材料太多会使设备过载,容易使模具损坏),半闭式摆辗可以允许产生不太宽的飞边。

在摆辗成形过程中,由于变形不均匀,局部变形程度较大,若坯料软化退火处理不当,加工硬化严重,冷摆辗成形时会在变形太大的地方出现局部裂纹,甚至炸裂。

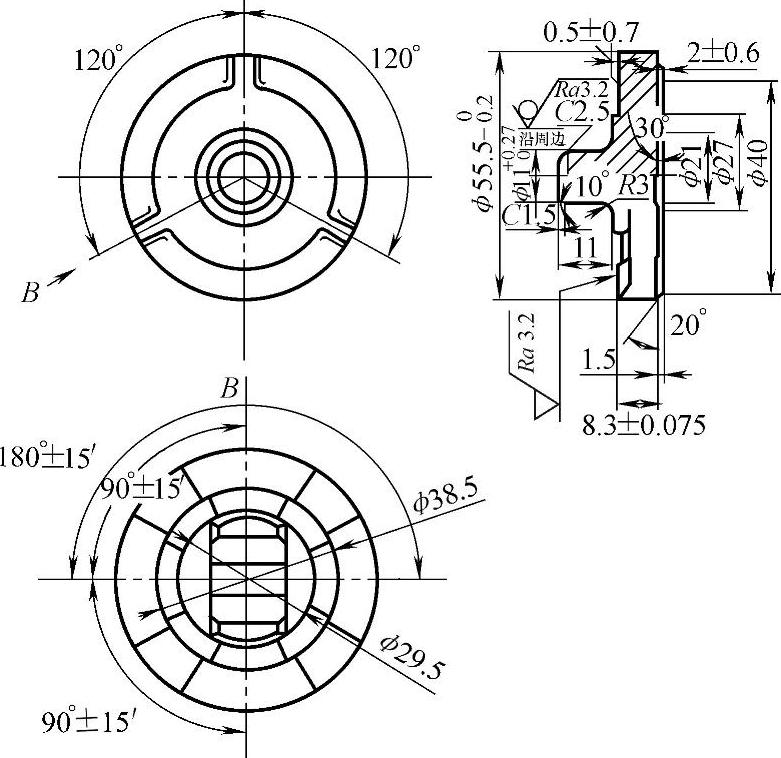

摆辗件如图6-5-37所示,其成形模具如图6-5-38所示。

图6-5-37 端面凸轮冷摆辗成形件

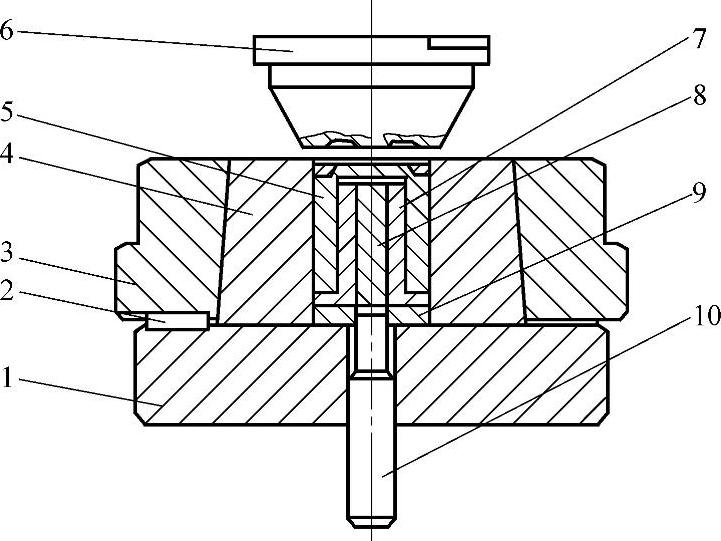

图6-5-38 端面凸轮摆辗成形模具

1—模座 2—键 3—凹模外套 4—凹模中套 5—凹模 6—摆头 7—凹模芯块1 8—凹模芯块2 9—垫块 10—顶料杆

图6-5-37所示的端面凸轮的凸轮部分的升程曲线的升程周期为π/2,如果升程的周期为π、2π/3、2π/5、π/3、2π/7……可以如法炮制采用冷摆辗成形工艺生产。

预制坯的形状和尺寸对模具型腔的充填性能和模具寿命影响很大。坯料的体积不宜太大,否则形成较多的飞边,使摆辗力增大。有时造成摆辗件的厚度太厚,不能得到所要求的形状尺寸。坯料也不宜太小,否则不能得到充填饱满的摆辗件,或无飞边,或飞边太薄,摆辗成形时摆头直接辗压在凹模上,容易使模具负载过大而开裂。

坯料以ϕ29.5mm×32mm的圆柱体为佳,这种坯料形状简单,制坯劳动量小,材料的工艺消耗也小,在摆辗加工生产操作时容易在凹模型腔内定位。

坯料需要经软化退火,退火后布氏硬度≤135HBW。内部组织为铁素体加珠光体,晶粒度6.5级。

在摆辗成形的最终阶段,摆辗坯料大部分充满型腔时,有少量金属溢出,形成飞边,设飞边宽度为W,所以摆辗件半径:

R=R0+W

式中 R0——端面凸轮的最大半径(mm);

则R=(27.8+2.0)mm=29.8mm;

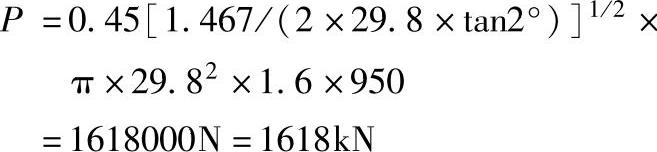

坯料高32mm,成形后工件高10mm,所以压下量为ΔH=(32-10)mm=22mm。摆辗机摆头转速n=220r/min,辗压时间为4.5s,所以:

s=22×60/(4.5×200)mm/r=1.467mm/r(https://www.xing528.com)

平均单位压力p=KReL,由于20CrMo钢在摆辗成形端面凸轮时加工硬化严重,因此,取ReL为950MPa。K为摆辗系数,其值由试验确定,一般K=1.2~1.9。本例中取K=1.6。K与摆辗件的尺寸形状、力学性能、摆辗工艺参数及摆辗机的结构特征等有关。

由此可见,采用1600kN摆辗机摆辗生产端面凸轮正是充分发挥了这种摆辗机的潜力,但必须认真考虑各种工艺因素,降低摆辗系数K和下屈服强度ReL。如果摆角不取2°而取40′~50′时,摆辗成形力急剧增大,那就要采用2000kN的摆辗机了。

设计模具时,让精度要求高的凸轮面设计在凹模上,凸轮的背面是嵌有三个小方平台的锥面,由于PXW型摆辗机与T形摆辗机结构完全一样,摆头本身无转动。摆头的中心线绕机器主轴作轨迹运动,辗压时重复精度高,没有超前与滞后现象,所以端面凸轮的背面虽然是非对称体,同样可以成形。

如果凹模设计为整体式结构,由于凸轮成形部位附近的金属流动剧烈,容易磨损或开裂而引起整个凹模报废。图6-5-38所示的模具为组合结构,其优点是消除了模具型腔扁凹部位尖角处的应力集中,模具负载条件得到改善,提高了模具使用寿命。此外,由于模具最容易失效部位采用了镶块结构,加工简便,更换容易,减少了工人的劳动强度,减少了制模工时,缩短了生产周期。

凹模上与凸轮升程面相对应的型腔成形部位采用电火花加工。采用的电极精度与端面凸轮成品件的精度相同或高一级。电火花加工后的凹模要进行低温回火,去除内部残余应力。回火温度为175℃。可以在油里煮,也可在烘箱里烤4~5h,然后将凸轮升程面抛光,使表面粗糙度Ra≤0.8μm。

端面凸轮的冷摆辗成形变形量大,金属流动也较激烈,因此要求模具的耐磨性能好,又由于摆辗成形时载荷的交变作用,所以还希望模具的疲劳强度高。鉴于上述情况,选用了Cr12MoV钢,模具的硬度取56~58HRC。

摆动辗压成形开始时,坯料仅是上、下底面与摆头和摆辗机滑块上的模具接触,侧面无约束,基本上属于无约束镦粗阶段。随着坯料的进给,变形程度增加,坯料下部正向挤进凹模中央的凹扁型腔,此时是挤压镦粗阶段。

随着滑块的向上移动,坯料不断进给,不断受到摆动辗压。随着凹模上凹扁型腔逐渐被填充,金属沿径向流动的速度加快,凸轮升程面被镦粗压印成形,同时有少量多余金属沿着凹模镜面流出,形成飞边。由于凸轮升程最小处变形程度最大,此处飞边最先形成;升程最大处变形程度要小些,所以在整个升程面上变形极不均匀,在升程高度发生变化最激烈处容易产生裂纹。

当凸轮升程最大处也形成飞边时,摆辗件端面凸轮完全成形。在调试模具时,可以用不同厚度的垫块调整型腔的深浅,以使凸轮升程最大处的飞边刚刚要形成时,端面凸轮的轮廓形状完全充满,满足图样要求。这时的各种工艺参数即为最佳工艺参数。

分析辗压量不同时的端面凸轮摆辗件的金属纤维流线,可以见到当飞边厚度较厚时,金属在与摆头接触处的附近流动比较激烈,这部分纤维弯曲成弧状,扁凸部位的纤维没有多少变形,几乎保持原状。而当飞边厚度逐渐减薄时,扁凸部位的纤维也逐渐发生弯曲。

端面凸轮大致可分为三个变形区,一区为小变形区,二区为大变形区,三区为中变形区。

在万能工具显微镜上对摆辗件端面凸轮的几何尺寸进行了测量(不包括升程曲面),所有的尺寸都合格,例如厚度尺寸要求(8.3±0.075)mm,实测值为8.36mm,表面粗糙度Ra=2.0~2.8mm。

采用三坐标测量机测量端面凸轮的升程曲面,测量值与设计值相差很小,大约为公差范围的1/2。

过端面凸轮部位的纵向中心线作主截面,然后在主截面的横向和纵向分别取测量点,测量其维氏硬度场分布,得出如下规律:

1)端面凸轮摆辗件与摆头距离越近的部位,其硬度越趋均匀,因为摆辗时这部分金属容易流动,所以硬化程度比其他部位小,硬度值上升不多。

2)在接近飞边处,硬化程度最大。因为这里的坯料从原始高度压缩成飞边,变形最大。一般越接近外圆的部位,即径向尺寸大时,硬度要大些。但如果飞边较厚,厚到一定程度时,硬度反而变小。

3)在端面凸轮升程面旁的退刀槽处,硬度值也大。因为此处的金属流动剧烈,受到的摩擦阻力也相当大,加工硬化也大。

4)扁凸部位的硬度最低,因为这里的金属不易流动。摆辗初期金属刚性位移填充以后,由于此处距摆头较远,摆辗力不易对此发生作用,摆辗时产生的蘑菇效应,与摆头接近的一端易变形,而另一端不易变形,就是类似的原因。

图6-5-39为端面凸轮摆辗成形件正面(中图)、背面(右图)和所使用的圆柱体坯料(左图)的照片。

图6-5-39 端面凸轮摆辗成形件正面(中图)、背面(右图)和所使用的圆柱体坯料(左图)

图6-5-40是在摆辗试验时所测得的压力时间曲线,所采用的摆头运动轨迹是圆形运动轨迹。

坯料的金相组织,由铁素体加珠光体构成,实际晶粒度6.5级。摆辗成形后组织仍为铁素体加珠光体,但带状组织明显。因为晶粒被拉长并扭曲,呈明显的纤维组织,晶界和滑移线已不易分辨。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。