摆辗过程中,上模与毛坯是局部接触的。毛坯与模具接触部分在模具压力作用下产生塑性变形,这一部分称为主动变形区,非接触部分称为被动变形区。圆柱形毛坯摆辗变形是摆辗工艺的基本型式,其变形情况与进给量大小(或辗压力的大小)、毛坯高径比(H0/D0)和润滑状态有很大关系。通常把H0/D0>0.5称为厚件,把H0/D0≤0.5称为薄件。圆柱形毛坯摆辗件有如下规律:

(一)厚件易产生“蘑菇效应”

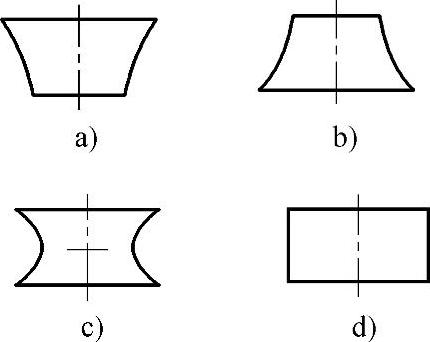

摆辗变形时,因毛坯受偏心载荷作用,较普通镦粗时允许的高径比小,易发生纵向弯曲。根据不同的变形条件,圆柱形毛坯的变形情况如图6-5-3和表6-5-1所示。

图6-5-3 圆柱形件摆辗变形情况

a)蘑菇头形 b)倒蘑菇头形 c)滑轮形状 d)均匀变形

表6-5-1 摆辗件变形情况

注:H0,D0—工件原始高度及直径;γ—摆角;s—每转进给量;ε—相对变形程度。

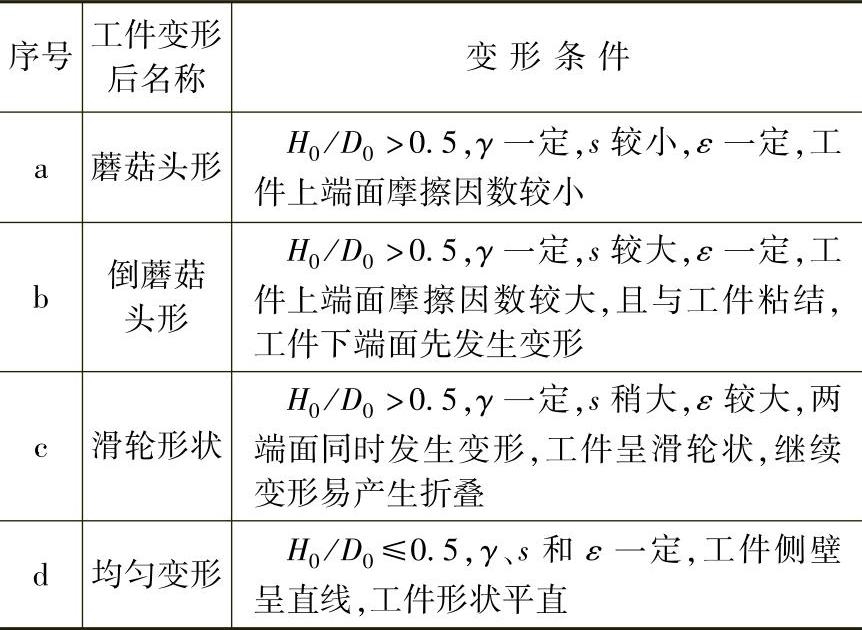

(二)上下接触面的压力分布不同

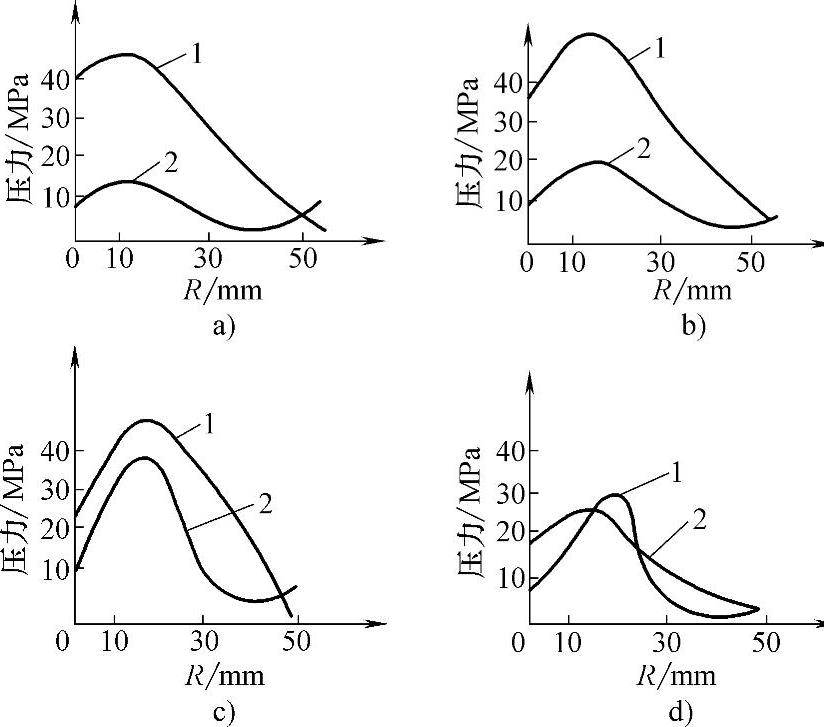

圆柱件摆辗变形时,工件与模具上、下接触面的单位压力分布是不均匀的,而且上模各点的轴向单位压力一般均大于下模工件上对应点的轴向单位压力;边缘部分、工件很薄和发生翘曲时,则上、下模各对应点轴向单位压力逐渐趋于相等;最大单位压力点出现在约0.25r0(r0为工件的半径)。模具上、下接触面的压力分布如图6-5-4所示。英国学者用电测法测量了摆辗变形中ϕ48mm×6mm铝材试件下端面与下模具接触处压力的分布如图6-5-5所示,其结果为:工件中心压力数值约为屈服应力的1/4,向外逐渐增大,最大压力点处于工件的0.6r0处,其值等于屈服应力的3倍,之后逐渐减小,到外缘处约等于屈服应力。

图6-5-4 上、下接触面单位压力分布曲线

a)H0/D0=1 b)H0/D0=0.5 c)H0/D0=0.2 d)H0/D0=0.1毛坯原始直径 D0=110mm铝材相对变形程度ε=2%~18.5% 1—上模 2—下模

图6-5-5 单位压力分布曲线

相对变形程度ε=25%

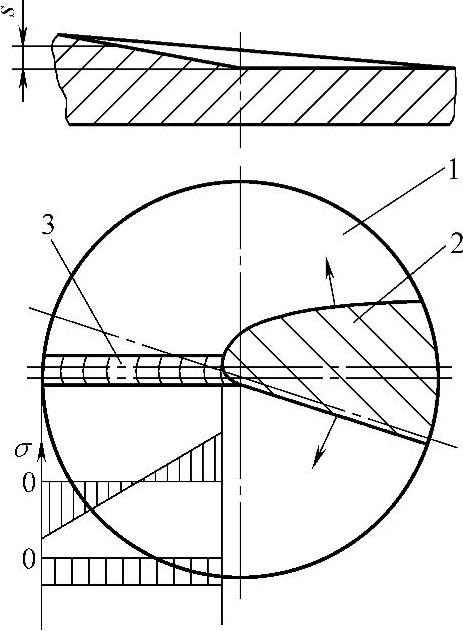

图6-5-6 变形区分布示意图

1—被动变形区 2—主动变形区 3—塑性铰

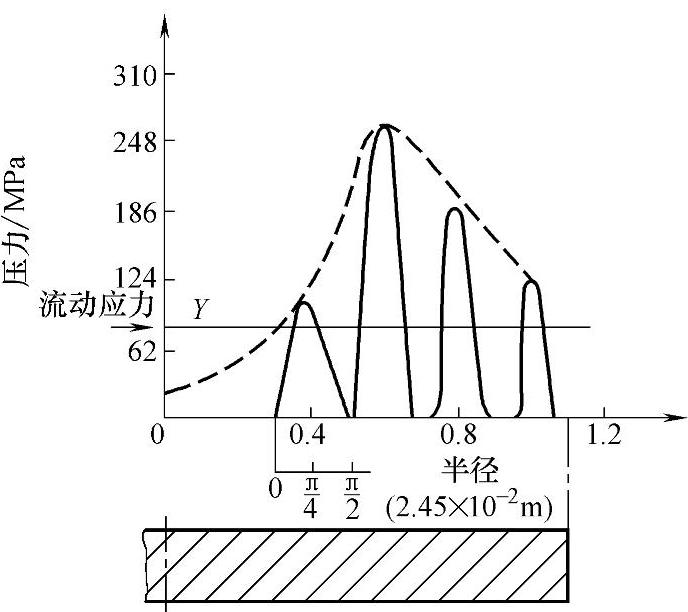

(三)薄件中心受拉应力(https://www.xing528.com)

摆辗薄件时,被动变形区的中部形成了塑性铰如图6-5-6所示。塑性铰的内侧切向受拉应力,外侧切向受压应力。塑性铰的外侧变厚(εZ>0),内侧变薄(εZ<0),塑性铰以外的是弹性变形区。内侧中心在拉应力的作用下变薄甚至拉裂。拉应力区域约在0.4r0范围内。工件相对高径比(H/D)越小,摆角越大;每转进给量越小,越易产生拉裂现象。工艺上采用中心局部加厚法可防止中心拉裂的产生。

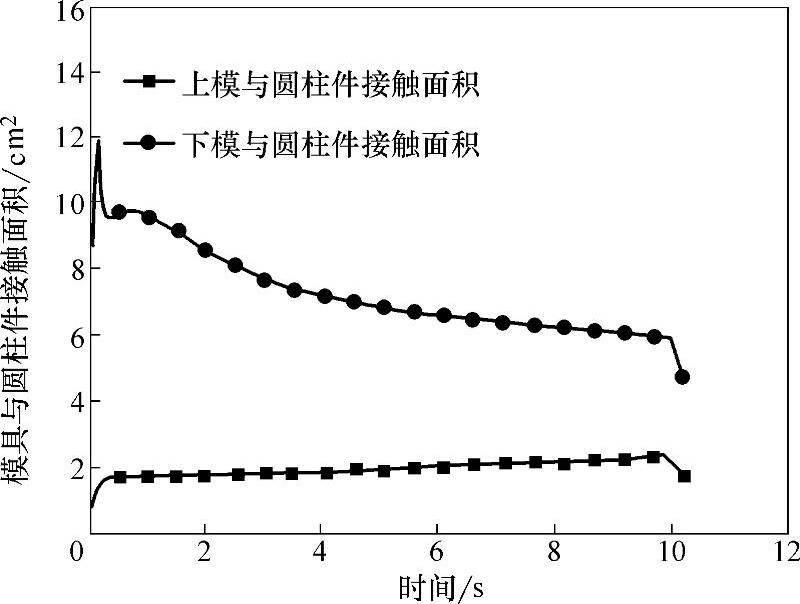

图6-5-7 模具与圆柱件接触面积随时间变化曲线

(四)开式自由摆辗易实现径向尺寸的增大,而不易实现高度上的充填

为了深入揭示摆辗变形机理,以小高径比圆柱件冷摆辗为例,阐述变形圆柱件应变场、应力场的分布规律以及主要工艺参数对圆柱件冷摆辗成形的影响规律。

1.变形圆柱件上的应变场

(1)模具和圆柱件接触面积变化规律 在摆辗成形过程中,模具和圆柱件之间的接触面积变化规律对金属的流动具有重要影响。冷摆辗成形中模具与圆柱件的接触面积随时间变化曲线如图6-5-7所示。从图中可以看出,上模与圆柱件的接触面积首先从零迅速增加到某一值,随后缓慢地增加。而下模与圆柱件的接触面积首先迅速降到某一值,随后缓慢地降低。在摆辗的最后阶段,由于下模停止轴向进给后上模需继续摆动以使圆柱件上表面成为平面,所以上模和下模与圆柱件的接触面积迅速降低。比较两个接触面积随时间变化曲线可以看出,在冷摆辗成形的任意时刻上模与圆柱件的接触面积总是小于下模与圆柱件的接触面积。这使得靠近上模金属受到的轴向单位压力总是大于靠近下模金属受到的轴向单位压力。所以靠近上模的金属更易满足屈服条件进入塑性变形状态。

(2)圆柱件轴截面等效应变分布规律 如上所述,由于靠近上模的金属更易满足屈服条件,所以在冷摆辗成形的初始阶段,圆柱件上表面的中间区域首先产生塑性变形。随着摆辗的进行,塑性变形区沿径向和轴向分别向圆柱面和圆柱件下表面扩展,且圆柱件上部径向区域最先被锻透。在轴向高度上,塑性变形区首先锻透靠近圆柱面的区域,随后圆柱件的整个轴向高度被锻透,整个轴截面均为塑性变形区。

(3)圆柱件横截面等效应变分布规律 圆柱件横截面等效应变沿径向呈中心对称分布。从圆柱件上表面到下表面,金属塑性变形逐渐减小。在整个成形过程中,圆柱件上部金属塑性变形总是大于下部金属塑性变形,所以导致了“蘑菇”效应的产生,这是摆辗变形的一个重要特性。

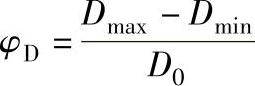

2.圆柱件的变形

在圆柱件冷摆辗成形过程中,“蘑菇”效应是其变形的一个重要特性。因此,以“蘑菇”效应为对象来研究圆柱件金属流动规律,圆柱件“蘑菇”效应定义为: ,其中Dmax和Dmin分别为变形圆柱件最大和最小直径,D0为圆柱件初始直径。

,其中Dmax和Dmin分别为变形圆柱件最大和最小直径,D0为圆柱件初始直径。

主要工艺参数对金属流动的影响如下。

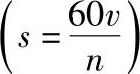

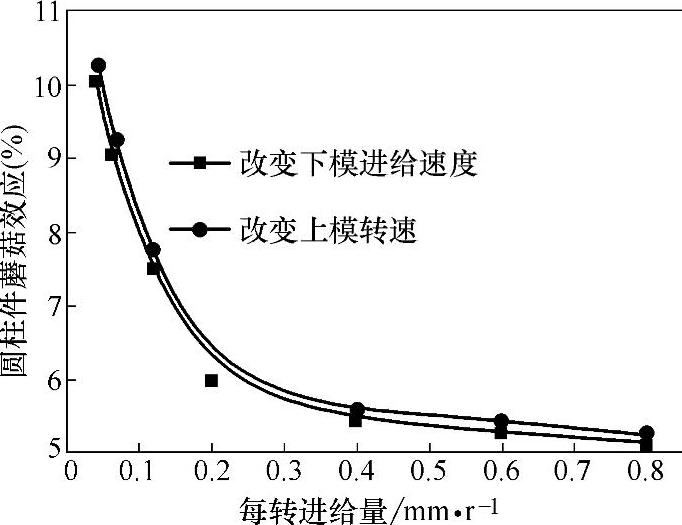

(1)下模进给速度和上模转速对金属流动的影响 下模进给速度v和上模转速n对金属流动的影响如图6-5-8所示。从图中可以看出,下模进给速度v和上模转速n对金属流动的影响可归结为每转进给量s的影响 。从图6-5-8还可以看出,随着每转进给量s的增大,φD首先快速减小,当每转进给量s大于0.2mmr-1时,φD缓慢减小。也就是说,随着每转进给量s的增大,圆柱件“蘑菇”效应变得越来越不明显。

。从图6-5-8还可以看出,随着每转进给量s的增大,φD首先快速减小,当每转进给量s大于0.2mmr-1时,φD缓慢减小。也就是说,随着每转进给量s的增大,圆柱件“蘑菇”效应变得越来越不明显。

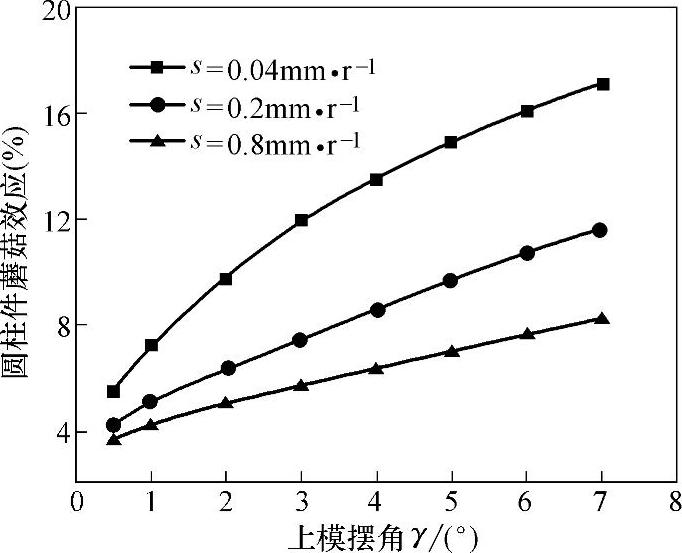

(2)每转进给量和上模摆角对金属流动的交互影响 每转进给量s和上模摆角γ对金属流动的交互影响如图6-5-9所示。从图中可以看出,在每转进给量s一定的情况下,随着上模摆角γ的增大,φD逐渐增大。也就是说,随着上模摆角γ的增大,“蘑菇”效应越来越明显。从图6-5-9还可以看出,每转进给量s越小,上模摆角γ对金属流动的影响越显著,这说明每转进给量s较小时,上模摆角γ能够更有效地控制圆柱件的金属流动,而随着每转进给量s的增大,这种控制越来越不显著。同时还发现,随着上模摆角γ的增大,每转进给量s对金属流动的影响越来越显著。

图6-5-8 每转进给量对金属流动的影响

图6-5-9 下模进给速度和上模摆角对金属流动的交互影响

3.变形圆柱件的应力场

在摆辗成形中,圆柱件与模具接触的区域首先产生应力,且圆柱件上表面大于下表面的等效应力,这是上模与圆柱件的接触面积小于下模与圆柱件的接触面积的缘故。随着摆辗的进行,应力区随着上模的转动逐渐向其他区域扩展,最后整个圆柱件都成为应力区。此外,与上下模接触区域的等效应力值较大,而其他非接触区的等效应力值较小,与上模接触的区域等效应力值始终最大。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。