轧环类型不同,其工艺流程也不同,而且在每个轧环生产厂组合的都不太一样,但基本工艺流程如下。

1.径向冷轧环工艺流程

径向冷轧环可分为精轧和半精轧,可根据轧制环件批量、设备、生产率等选择。精轧和粗轧各自工艺流程为:

1)精轧:原材料—制坯—退火—粗车—冷轧—热处理—磨削—检验。

2)半精轧:原材料—制坯—退火—冷轧—精车—热处理—磨削—检验。

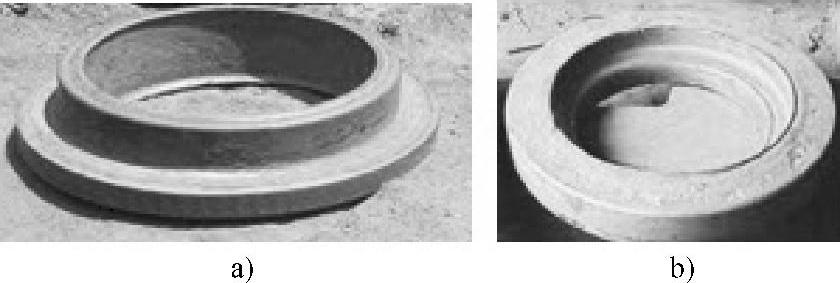

对于直径较大、壁厚较厚的环件,在冷轧后通常可增加一道去应力退火工艺,来消除冷轧产生的残余应力,减少淬火变形。径向冷轧环主要用于小型环件生产,如汽车、机床用轴承环,典型径向冷轧环件产品如图6-4-38所示。

图6-4-38 径向冷轧环件产品

2.径向热轧环工艺流程

原材料—加热—制坯—热轧—冷却—车削—热处理—磨削—检验

对于小型环件热轧,棒料通常是感应加热与剪切下料连续完成,而对于中大型环件热轧,通常需要下料后再将料段集中加热。径向热轧环主要用于生产中型和中大型环件,如铁路货车轴承环、高压开关法兰环、重载汽车齿轮环等。典型径向热轧环产品如图6-4-39所示。(https://www.xing528.com)

图6-4-39 径向热轧环件产品

a)外台阶环件 b)内台阶环件

3.径—轴向轧环工艺流程

原材料—下料—加热—制坯—再加热—热轧—冷却—热处理—车削—检验

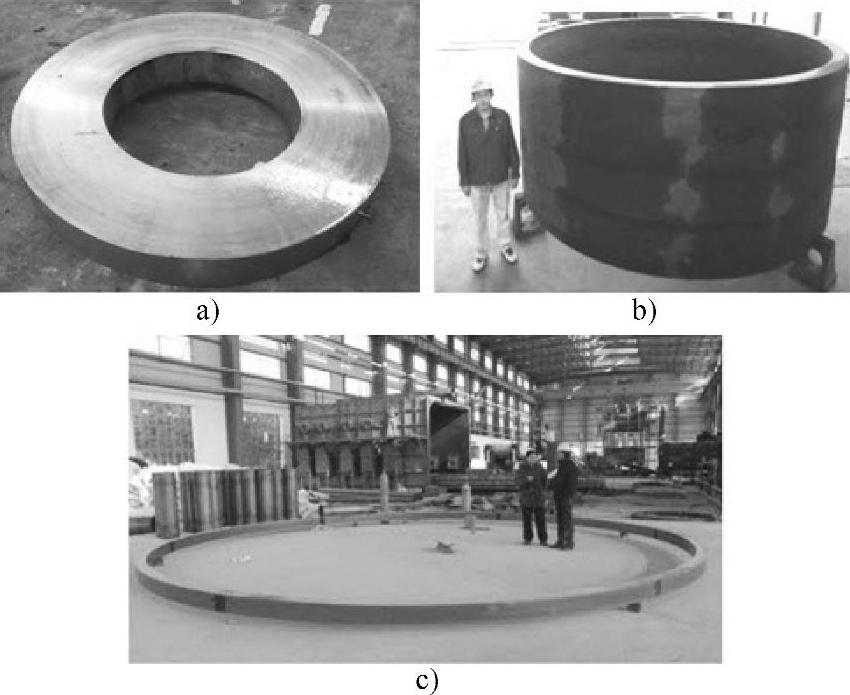

对于直径1~2m的大型环件,制坯相对容易,时间较短,通常制坯完成后可直接进行轧制。对于直径5m以上的超大型环件或者复杂形状环件,由于制坯变形量大、制坯时间长,导致制坯结束后环件温度过低,不能一火完成后续热轧成形,需要在制坯结束后二次加热再轧制成形。径—轴向热轧环主要用于生产大型环件,如风电轴承环件和风塔法兰、工程机械回转支承环、核电和石化压力容器环、运载火箭燃料舱体环等。典型径—轴向热轧环产品如图6-4-40所示。

图6-4-40 径—轴向热轧环件产品

a)壁厚500mm盘形环件 b)高度1.5m筒形环件 c)外径9m超大型环件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。