轧制中环件的刚性失稳现象是指环件在导向辊的压力作用下压扁而成为废品,而刚性稳定是指轧制中环件始终保持自身形状,不被导向辊压扁。

(一)导向辊压力

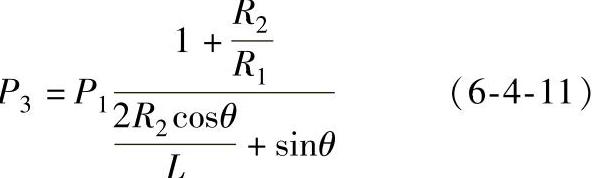

1.径向轧环导向辊压力

径向轧环导向辊受力分析如图6-4-8所示,轧制中驱动辊对环件的作用力的法向和切向力分别为P1和T1,芯辊和导向辊都为空转辊,不能承受摩擦力矩,它们对环件的作用力仅有法向力,其大小分别为P2和P3。为了便于计算,假设驱动辊和芯辊对环件作用力的作用点都位于各自与环件接触弧的中点,同时假设驱动辊与环件接触摩擦符合库仑摩擦定律即T1=μP1,μ为接触面摩擦因数。于是由环件受力平衡条件求解得导向辊压力为

图6-4-8 径向轧环导向辊受力分析

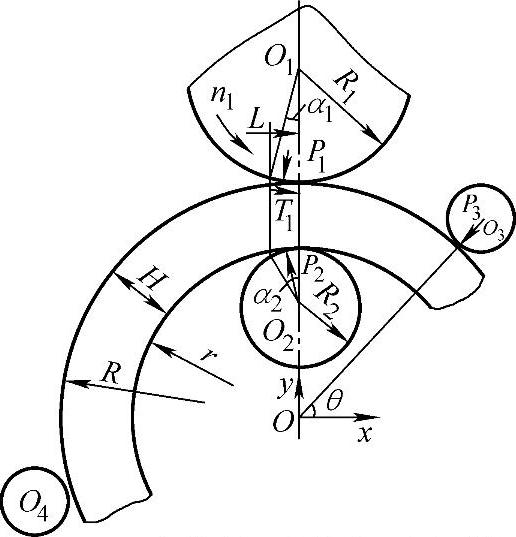

2.径—轴向轧环导向辊压力

径—轴向轧环中导向辊受力分析如图6-4-9所示,轧制中轴向锥辊对环件作用力的切向力为Fa。由环件受力平衡条件求解得导向辊压力为

式中 Pa——轴向锥辊对环件的正压力。

图6-4-9 径—轴向轧环导向辊受力分析

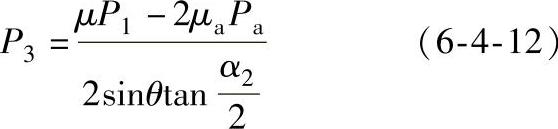

(二)环件刚性稳定力学模型和刚度条件

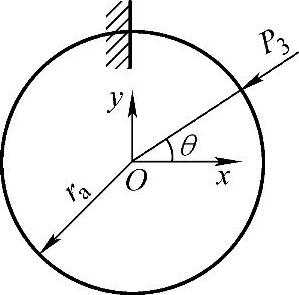

1.径向轧环刚性稳定力学模型和刚度条件

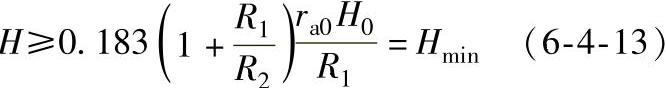

径向轧环中,环件在导向辊压力作用下保持刚性稳定力学模型如图6-4-10所示,图中ra为环件内外半径的平均值,圆环曲梁的截面积等于轧制环件的截面积。轧环塑性变形区位于辊缝中的狭小区域,而整体环件仍保持圆环形状。环件在导向辊压力作用下产生刚性失稳而压扁,相当于以辊缝处为固定支承的圆环曲梁在导向辊压力作用下产生塑性弯曲变形。由图6-4-7可知,环件所受最大弯矩位于固定支承处,亦即位于轧制变形区出口处。根据梁弯曲理论和导向辊压力求解得环件在轧制中保持刚性稳定的刚度条件为(https://www.xing528.com)

式中 γa0——轧制前环件的平均半径;

H0——轧制前环件的壁厚。

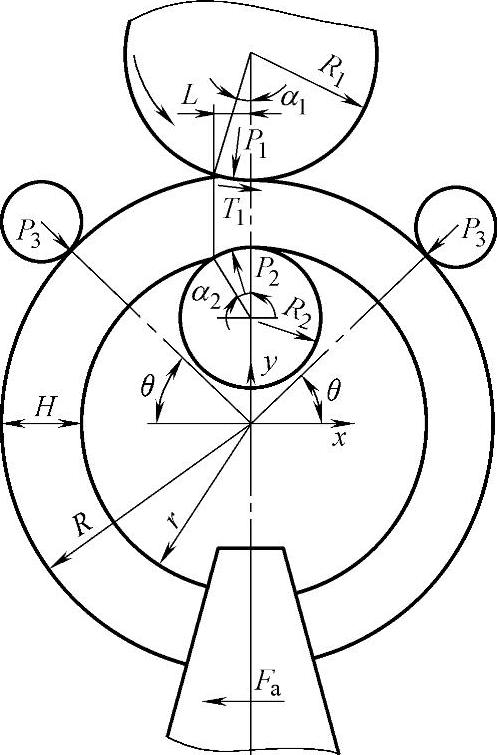

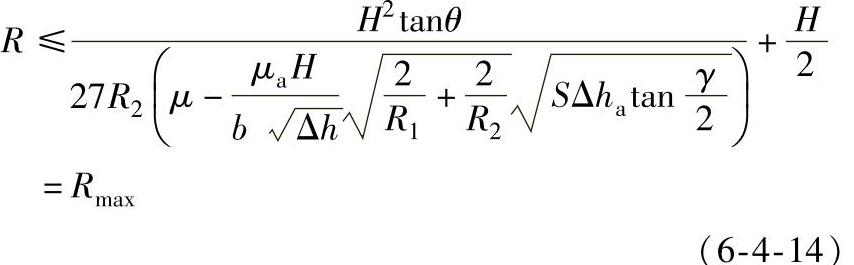

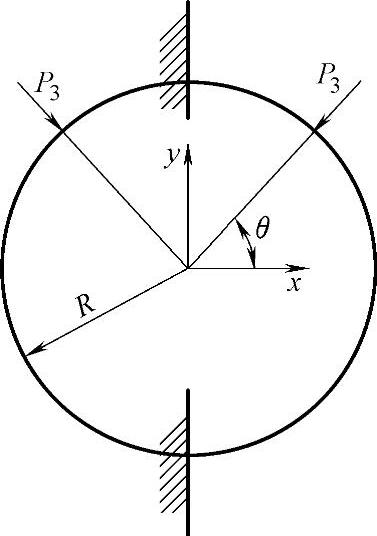

2.径—轴向轧环刚性稳定力学模型和刚度条件

径—轴向轧环中,环件在导向辊压力作用下保持刚性稳定力学模型如图6-4-11所示。同样根据梁弯曲理论和导向辊压力求解,得到环件在轧制中保持刚性稳定的刚度条件为

图6-4-10 径向轧环刚性稳定力学模型

图6-4-11 径—轴向轧环刚性稳定力学模型

(三)刚度条件影响因素

径向轧环和径—轴向轧环中,环件刚度条件所要求的最小环件壁厚和最大环件外径与轧辊尺寸和环件原始尺寸有关。轧辊工作半径增大,使环件最小壁厚减小,有利于环件刚度条件。反之,轧辊尺寸减小不利于环件刚度条件。环件原始平均半径和原始壁厚减小是有利于环件刚度条件的。实际生产中,所要轧制的环件尺寸是给定的,因而环件的原始尺寸也随之确定。在已知轧辊尺寸时,可运用式(6-4-13)和式(6-4-14)来校核环件的刚度。

(四)环件突然压扁现象的本质

轧制中环件突然压扁的现象,是指环件在平稳轧制过程中突然被导向辊压扁而成为废品。这种现象的本质原因是环件的刚度条件得不到满足,因而在导向辊压力作用下产生塑性弯曲失稳。根据环件刚度条件,增大轧制环件的壁厚、减小轧制环件的直径、采用较小每转进给量的轧制规程、减小导向辊压力等,可以有效地消除轧制中环件突然压扁现象。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。