(一)环件塑性锻透力学模型和条件

1.径向轧环塑性锻透力学模型和条件

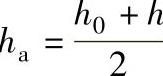

环件连续咬入孔型只是使环件产生轧制运动,并不一定能保证环件产生轧制变形即环件壁厚减小、直径扩大的塑性变形,所以环件咬入孔型仅仅是环件轧制变形的必要条件。环件塑性锻透是指塑性变形区穿透环件壁厚,环件产生壁厚减小、直径扩大的塑性变形,所以环件锻透条件是轧环变形的充分条件。轧环相当于有限高度块料拔长,径向轧环中塑性锻透力学模型如图6-4-6所示。图中L为环件接触弧长,ha为环件轧制径向变形区的平均壁厚,且 。根据滑移线理论对图6-4-6塑性变形进行分析得径向轧环塑性变形区穿透环件壁厚(即环件塑性锻透)条件为

。根据滑移线理论对图6-4-6塑性变形进行分析得径向轧环塑性变形区穿透环件壁厚(即环件塑性锻透)条件为

图6-4-6 径向轧环中塑性锻透力学模型

2.径—轴向轧环塑性锻透力学模型和条件

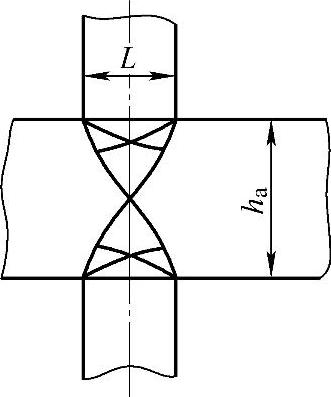

径—轴向轧环中,要保证环件产生壁厚和高度同时减小、直径扩大的塑性变形,塑性区除了穿透环件径向壁厚,还应穿透环件轴向高度,即应同时满足环件径向塑性锻透和轴向塑性锻透。环件径向塑性锻透力学模型和条件同上述径向轧环,环件轴向塑性锻透力学模型如图6-4-7所示。

图6-4-7 径—轴向轧环轴向塑性锻透力学模型

同样,根据滑移线理论分析可得塑性区穿透环件轴向高度即环件轴向塑性锻透条件

式中 ba——环件轧制轴向变形区的平均轴向高度,

且 。

。

(二)塑性锻透条件与进给量的关系

1.径向轧环塑性锻透条件与进给量的关系(https://www.xing528.com)

由图6-4-4几何关系,h0=h+Δh,所以ha=

。将h=R-r及接触弧长L表达式代入式(6-4-7),整理得径向轧环塑性锻透条件与进给量关系(即进给量表示的锻透条件)为

。将h=R-r及接触弧长L表达式代入式(6-4-7),整理得径向轧环塑性锻透条件与进给量关系(即进给量表示的锻透条件)为

式中 Δhmin——环件塑性锻透所要求的最小每转进给量亦即环件最小的每转壁厚减小量。

式(6-4-9)表明,径向轧环中,要使环件锻透产生轧制变形,则环件轧制中的每转进给量不得小于锻透所要求的最小每转进给量。

2.径—轴向轧环塑性锻透条件与进给量的关系

径—轴向轧环中,环件径向塑性锻透条件与径向进给量的关系如式(6-4-9)所示。根据图6-4-5几何关系计算,可得环件轴向塑性锻透条件与轴向进给量关系亦即轴向进给量表示的轴向锻透条件为

式中 Δhmin,a——环件轴向塑性锻透所要求的轴向最小每转进给量亦即环件最小的每转高度减小量。

式(6-4-9)和式(6-4-10)表明,径—轴向轧环中,要使环件锻透产生轧制变形,径向每转进给量和轴向进给量均不得小于径向锻透和轴向锻透所要求的径向最小每转进给量和轴向最小每转进给量。

(三)锻透条件影响因素

由式(6-4-9)和式(6-4-10)可知,径向轧环和径—轴向轧环塑性锻透所要求的最小每转进给量与轧辊尺寸和环件尺寸有关。轧辊半径增大有利于环件塑性锻透,而轧辊半径减小则不利于环件塑性锻透。环件内半径r不变而外半径R增大,不利于环件塑性锻透;环件外半径R不变而内半径r增大,有利于环件塑性锻透。若在轧环开始时塑性区穿透环件壁厚,则在其他条件不变时整个轧制过程中塑性区都会穿透环件壁厚,即环件塑性锻透条件都会得到满足。要改善轧环的锻透条件,可以考虑增大每转进给量、增大轧辊半径、减小环件壁厚等措施。在轧环机设备能力许可条件下增大每转进给量,或在制坯加工许可情况下减小轧制用环件毛坯的壁厚,是改善环件轧制锻透条件的有效方法。

(四)轧制中环件转动但直径不扩大的本质

轧制中环件转动但直径不扩大的现象,是指环件虽然能连续咬入孔型产生轧制转动,但并没有产生整体直径扩大的塑性变形,即使长时间轧制也不能获得所要求的轧制环件。其中,环件转动表明轧环满足咬入条件,而环件直径不扩大是因为塑性变形区没有穿透环件径向壁厚或轴向高度,也就是环件外圆和内孔的表层为塑性区而心部仍为刚性区,因而不产生周向伸长和直径扩大的塑性变形。所以轧制中环件转动但直径不扩大现象的物理本质是,咬入孔型条件得到了满足但塑性锻透条件没有得到满足。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。