在螺旋孔型斜轧球类件中,以钢球的单头孔型设计比较简单并具有典型性,所以以单头钢球孔型设计为例,阐述其孔型设计的方法与思路。

斜轧钢球孔型设计方法较多,常用以下几种方法。

1.孔型凸棱单侧变导程法

孔型凸棱单侧变导程法又称柱面辊孔型设计法,是建立在圆柱形轧辊坯上设计加工的方法,是前苏联设计的热轧钢球的方法。由于轧辊孔型可以在普通车床上加工,因而是目前广泛采用的基本方法。它不仅适用于形状简单的钢球、滚子等,而且适用于形状复杂的导形零件,如Q-7球头、H-1阶梯轴等。

(1)其孔型特点

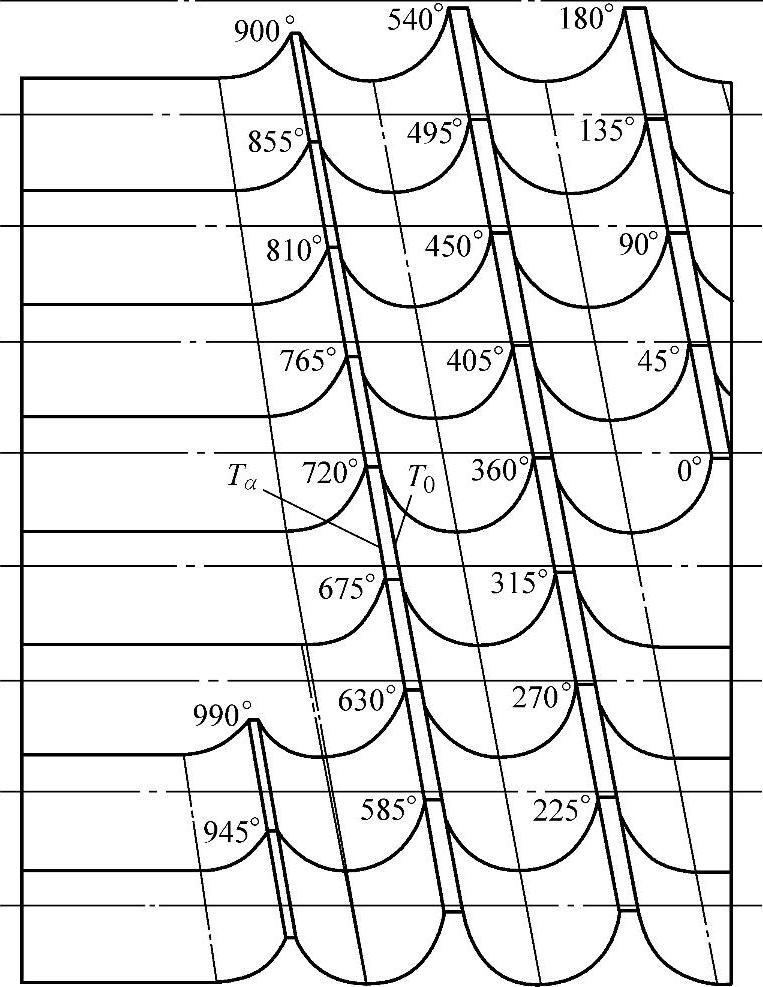

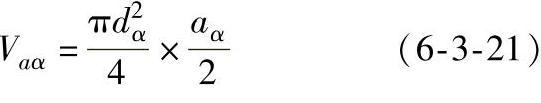

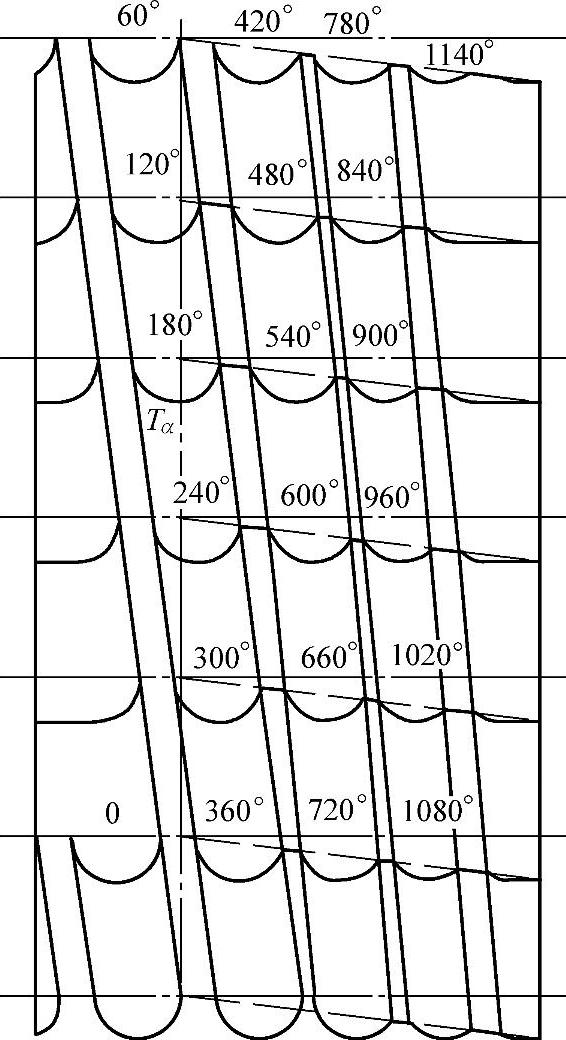

1)单侧变导程,另一侧为基本导程。如图6-3-21所示,凸棱左侧导程T是随孔型展角变化的,而右侧导程为不变的基本导程T0。

图6-3-21 ϕ50球磨球孔型展开图示意图

2)凸棱宽度由窄变宽。凸棱宽度从入料口到出料口是由窄变宽的,在孔型未封闭的第一圈及精整区,孔型的凸棱宽度可以是不变的。

3)轧辊制造较容易,可以在普通车床上用变换挂轮的方法加工,因而对制造设备的要求不高,成球的几何精度也不够高。

(2)设计思路 凭经验选取好孔型基本参数、孔型半径、孔型螺旋头数和凸棱升高规律(要满足旋转条件),凸棱宽度,由基本导程求孔型各处平直圆柱长度,然后计算出多余金属系数和棱宽与连接颈的差值,若检查不满足第一、二原则时,再修正凸棱宽度,再计算验证,直到满足为止。

(3)单侧变导程法孔型设计的主要原理与步骤

1)根据产品规格选取孔型基本参数。成品球半径、成形区长度、精整区长度、连接颈终了直径、精整区凸棱宽度、起始凸棱高度、计算等分间隔角度φ。

2)确定基本导程T0:

T0=2C0+a0 (6-3-17)

对于单头孔型,基本导程即为基本螺距t0应选择机床上的螺距,若有微小差异,可调整a0,数控车床可随意。

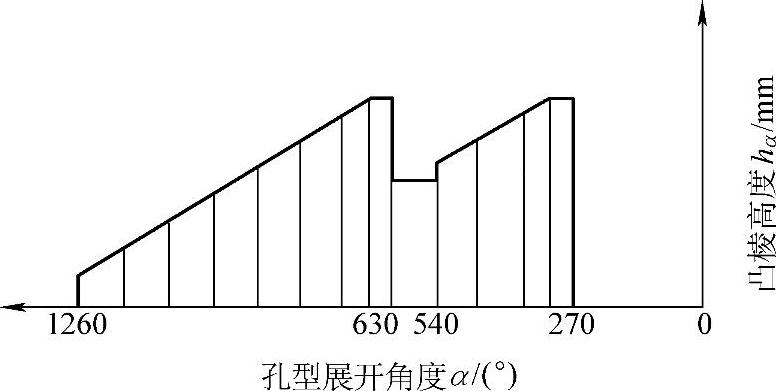

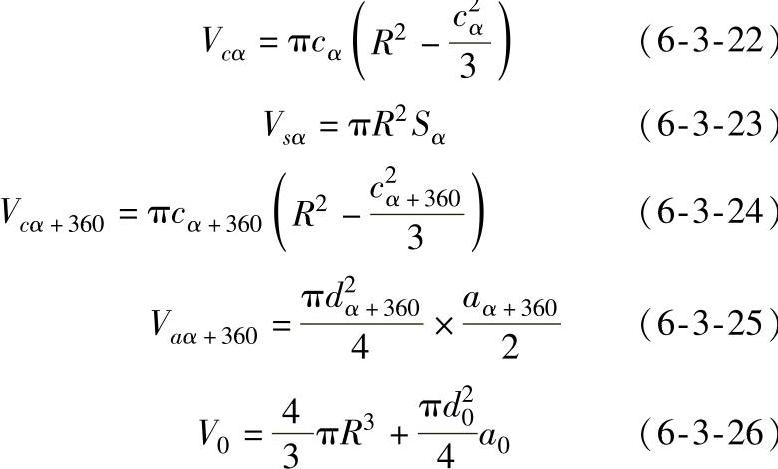

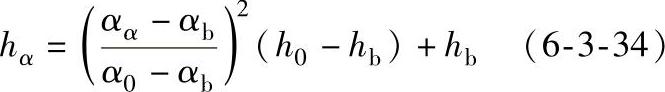

3)确定凸棱高度h与α角的关系。已知起始凸棱高度h0与精整部分连接颈直径d0,就可确定每个α角位置的凸棱高hα(见图6-3-22)。

图6-3-22 凸棱高度变化图

hα也有采用两段式的,甚至做成曲线变化的,这样做的好处是连接颈相适应的原则容易满足,但加工麻烦。

hα与α的直线变化关系是靠机床自动横进刀完成,也可以用专门的靠模板完成。如果是曲线变化,则需要数控机床或液压仿形完成。

4)确定凸棱宽度a与α角的关系。成形区凸棱宽度可根据经验初选,经计算后确定,一般只作微量修正。

5)确定平直段Sα的值

从图6-3-22中可知,存在下列关系:

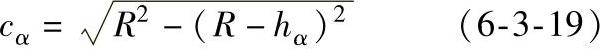

Sα=T0-2cα-aα (6-3-18)其中,cα为任意位置球台高度,亦即圆弧水平投影长度为:

6)校核多余金属系数K值。因头一圈孔型尚未封闭,故不需要校核。只校核孔型封闭之后的部分。由于按经验选取的aα,第一原则不能完全保证,这样就会出现多余金属,用多余金属系数K表示之:

式中

根据经验,在孔型刚封闭处的K值为:

K=0.98~1.03

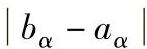

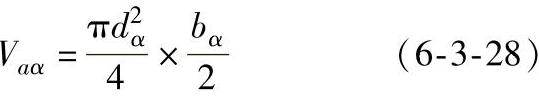

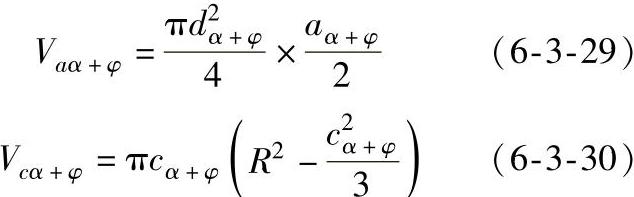

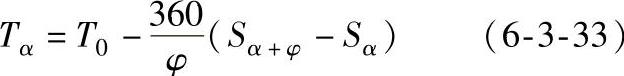

7)按连接颈相适应的第二原则计算bα,校核孔型设计第二基本原则满足程度计算 的值:

的值:

式中

上式中,除bα外都是已知数,计算bα的公式为:

式(6-3-31)计算得到的bα与aα进行比较,校核第二原则。

8)修改aα确定一个既保证第一原则又适应第二原则的aα′值。重复5)、6)、7)、8)步直到满意为止。

9)求解导程

精整区:

Tα=T0(6-3-32)

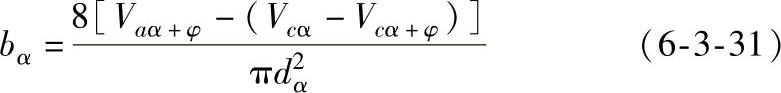

成形区:

10)绘制孔型导程图,孔型展开图。

2.孔型双侧同步变导程法

孔型双侧变导程法又称为锥面辊孔型设计法,凸棱高度是在锥形辊面上自然形成的,孔型设计与加工建立在锥面辊坯上,并且凸棱两侧导程均为变化的。是美国设计用于轧制较小直径的自行车钢珠。目前常用来设计冷轧直径3~6.5mm钢珠。采用双侧变导程设计方法的出发点是为了简化孔型加工。然而,凸棱顶为斜面,按体积平衡条件建立方程求得凸棱宽度、螺旋导程等,变化规律并非简单的线性关系,不仅计算复杂,而且加工精度难以保证。鉴于轧辊锥角θ及凸棱宽度aα值均不大,可将凸棱顶视为平直的,计算误差甚小,这样设计和制造就简单得多。

(1)其孔型特点

1)无基本导程,球形型腔中无平直段存在,对球形底部来说只有一条变导程,对凸棱两侧来说是双侧变导程,且无基本导程。如图6-3-23所示。

图6-3-23 钢珠孔型展开示意图

2)凸棱宽度由宽—窄—宽,凸棱宽度的最窄处靠近切断区,之后凸棱宽度又增加了。

3)轧辊制造必须用专用机床,采用凸轮或液压等仿形法加工。辊坯的制造精度取决于加工工艺过程。

(2)设计思路 先凭经验选取孔型设计基本参数,确定凸棱升高规律,满足轧件咬入条件,然后由Kα=1公式求出凸棱宽度,最后求出孔型螺旋型槽变化导程。

3.孔型设计主要原理与步骤

1)根据产品规格选取设计基本参数。成品球半径、成形区长度、精整区长度、连接颈终了直径、连接颈终了长度、起始凸棱高度、计算等分间隔。

2)确定凸棱升高规律。升高规律可根据设计经验来确定。对于冷轧自行车钢珠孔型凸棱高度,可以预先确定变化规律。实践证明,hα采用抛物线变化规律,即开始变化缓慢,接近成形终了时hα,急剧升高,对进一步提高轧件质量效果很好。其公式如下:

式中 α0、αb——分别对应孔型成形终了角度和起始角度;

h0、hb——分别为最大及最小凸棱的高度。

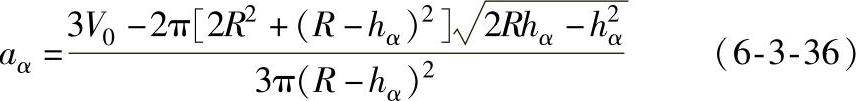

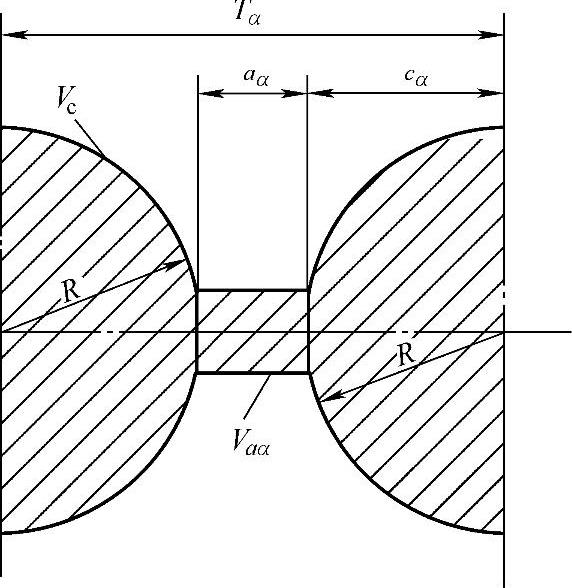

3)按第一原则确定凸棱宽度aα。按体积相等的第一原则,可建立以下等式(见图6-3-24):

Vaα+2Vcα=V0 (6-3-35)

式中各符号意义同前,其中dα=2(R-hα)。(https://www.xing528.com)

将上式整理得:

上式表明凸棱宽度是高度的函数:aα=f(hα)。

图6-3-24 任意位置型腔内金属体积图

4)求解导程。由图6-3-24可知,若将凸棱视为近似平直的,那么导程可用近似式求得:

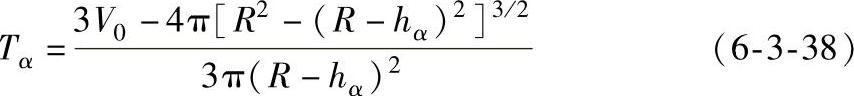

Tα=aα+2Cα (6-3-37)将式6-3-36代入式6-3-37整理得到:

式(6-3-38)表明,Tα亦为hα的函数:Tα=f(hα)。可见,当hα确定之后,aα、Tα便可求得。

5)绘制孔型导程图,孔型展开图。

4.孔型凸棱双侧不同步变导程法

孔型双侧不同步变导程法是由北京科技大学提出的,该设计方法兼收了孔型凸棱单侧变导程法和孔型双侧变导程法的优点,是这两种设计方法的发展。该方法能很好地满足第一原则,较好地满足第二原则,适用于各种形状的零件设计,但加工工艺性差,必须在专用数控机床上进行加工。

(1)其孔型特点

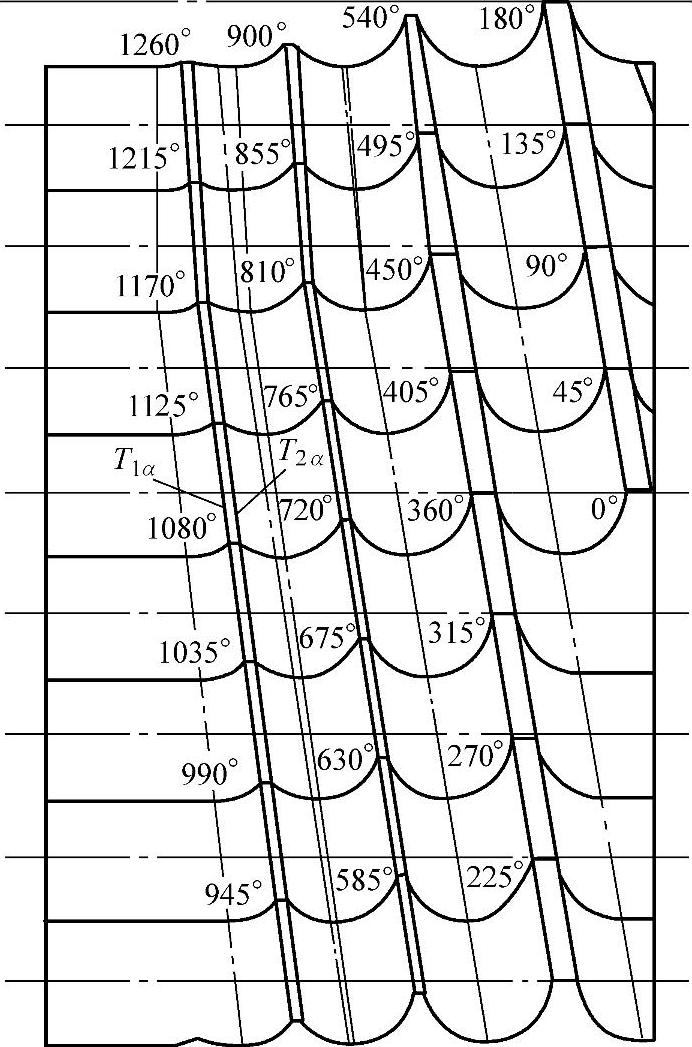

1)双侧不同步变导程,凸棱两侧螺旋导程是变化的,但变化规律及变化量不等,见图6-3-25。

图6-3-25 铝球双侧不同步变导程孔型展开示意图

2)凸棱宽度由窄变宽。凸棱宽度从入料口到出料口是由窄变宽的。

3)轧辊制造难,必须在专用数控机床上进行加工。

(2)设计思路 先凭经验选取孔型设计基本参数,由轧件咬入条件确定凸棱升高规律,预选凸棱宽度,然后由公式Kα=1求出成形段各处圆柱平直段长度,然后计算出多余金属系数和棱宽与连接颈的差值,验算第二原则,再反复修正凸棱宽度,使参数尽量满足第二原则。

(3)孔型设计主要原理与步骤

1)根据产品规格选取设计基本参数。成品球半径、成形区长度、精整区长度、连接颈终了直径、连接颈终了长度、起始凸棱高度、计算等分间隔。

2)确定基本导程T0

T0=2C0+a0+S0 (6-3-39)

3)确定凸棱升高规律。由于采用数控加工,因而使升高规律的确定不受加工限制,最大限度地满足工艺要求,升高规律可根据设计经验来确定。

4)确定凸棱宽度的变化规律。凸棱宽度的变化规律可根据经验确定,采取由小到大的变化规律,或直线变化规律,或抛物线变化规律,这个变化规律不受加工限制。可最大限度地满足工艺要求。

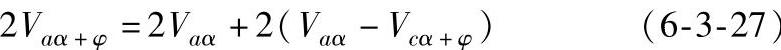

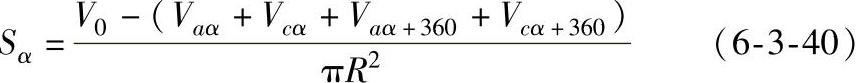

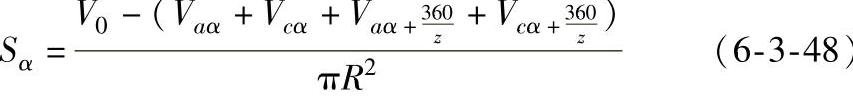

5)其他孔型参数的确定。由Kα=1可确定平直段长度为:

式中各符号意义同前。

6)校核孔型设计第二基本原则满足程度,计算bα-aα的值。

7)修改aα与bα重复2)、3)、4)、5)、6)步直到满意为止。

8)求解导程

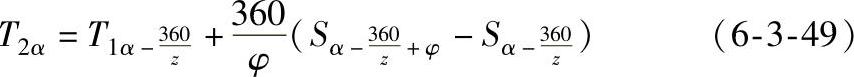

精整区:

T1α=T0

T2α=T0

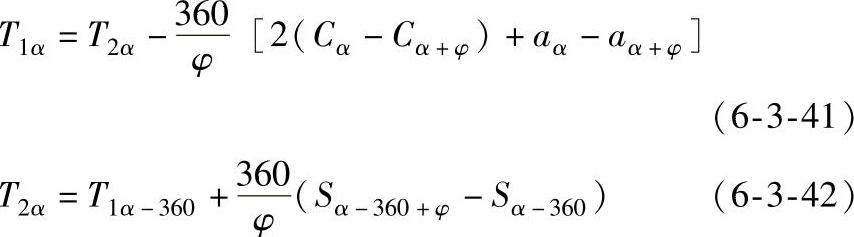

成形区:

9)绘制孔型导程图,孔型展开图。

5.多头螺旋孔型设计方法

多头螺旋孔型是指轧辊有两条或两条以上的螺旋孔型。目前生产中采用的有两头、三头和四头螺旋孔型,轧辊每转一转可以轧制两件至四件产品,效率成倍增长。

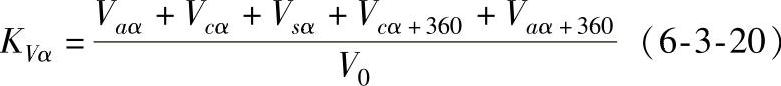

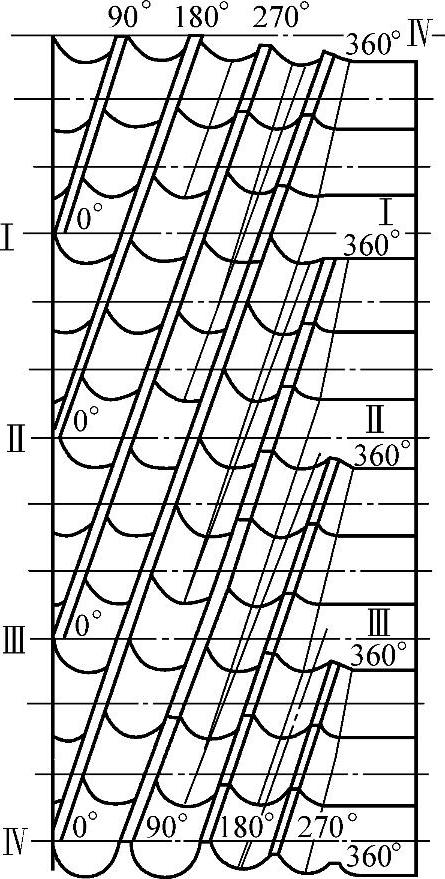

多头螺旋孔型设计原理、原则和方法,同单头孔型基本相同。但也还有其自身的特点。图6-3-26所示为ϕ25钢球的四头孔型展开图。下面就结合这一实例,分析多头孔型的特点:

1)多头螺旋孔型每相邻两条线间的角度φz由下式确定:

式中 z——螺旋头数,当z=4时,则φz=90°。

2)孔型型腔由相邻两螺旋凸棱构成。由此可知,孔型于φz度便开始封闭。

3)孔型总长度大为缩短。例如,四头孔型螺旋总长为360°。

4)孔型基本导程T0加大为单头孔型导程的z倍。即:T0=z(2C0+a0) (6-3-44)

图6-3-26 ϕ25钢球四头孔型展开示意图

5)轧辊直径D加大。参看式(6-3-12)可知,当螺旋升角β确定之后,D和T0成正比。同单头相比,多头孔型导程成倍加大,因此轧辊直径必须相应地加大。此外,多头孔型螺旋总长度大为缩短,而增大辊径可增加螺旋展开长度,保持适当的单位压缩量。

6)计算等分间隔角度φ变小,增加了计算点。通常单头孔型按90°等分,两头按60°等分,四头孔型按30°等分进行计算。

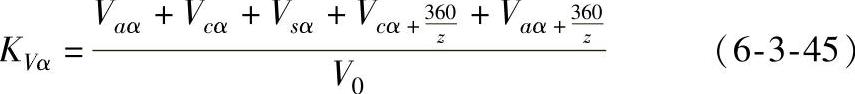

多头螺旋孔型由于存在上述特点,在设计计算时应注意孔型于φz度便开始封闭,孔型基本导程变大,计算等分间隔角度φ变小。采用上述三种设计方法时,对其公式需作必要的修正。

式(6-3-20)应改写为:

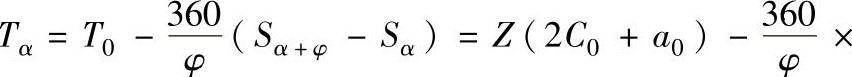

式(6-3-33)应改写为:

(Sα+φ-Sα) (6-3-46)

式(6-3-37)应改写为:

Tα=z(2Cα+aα) (6-3-47)

式(6-3-40)应改写为:

式(6-3-42)应改写为:

最后,因为多头孔型各条螺旋的变化规律相同,所以只需计算其中任意一条即可。这里,具体计算就不一一列举了。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。