1.轧辊基本参数的确定

(1)轧辊直径D在保证轧件旋转条件及轧辊孔型允许的螺旋升角条件下,轧辊直径D应尽可能取小值。一般D与ϕ(坯料直径)的关系为:

D≥(5~7)ϕ

对于长度与直径比不大的异形件,依上式确定轧辊直径D即可。

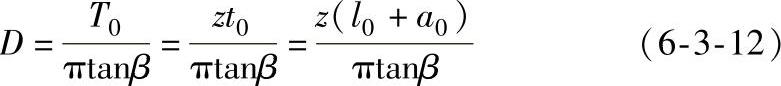

对于那些长度与直径比较大的零件,或采用多头螺旋轧制,为获得良好的成形条件,要求螺旋升角β(相应的轧辊倾角α)小些为佳,通常限定β≤5°,最大不得超过7°。因此有如下公式确定轧辊直径:

式中 T0——螺旋孔型的基本导程(mm);

β——螺旋孔型升角(°);

t0——孔型螺距,t0=l0+a0(mm);

z——螺旋头数,为正整数;

l0——孔型法向长度,近似轧件长度(mm);

a0——精整区孔型凸棱宽度(mm)。

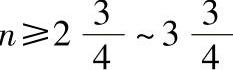

(2)孔型螺旋圈数n在保证不超过极限压下量Z′及凸棱磨损寿命的条件下,应尽可能取小值。一般为n取为:

即孔型螺旋总长为990°~1350°。

(3)轧辊长度L

L=nT0+Δl (6-3-13)

式中 Δl——轧辊咬入长度,视轧件长度而定,一般

Δl=20~30mm。

2.热轧件、孔型精整区型腔结构以及数据选择

斜轧轧制件可分为三类:精轧件、半精轧件和粗制毛坯。精轧件轧后不再加工,直接使用;半精轧件轧后需磨削或精车;毛坯件需经切削加工,或为模段提供精制毛坯。其中用途广,具有代表性的为半精轧件。下面介绍半精轧件孔型法向结构参数选择。

(1)热轧件的结构尺寸

1)轧件各部分直径dn

dnQ=Kd(dn+Δdn) (6-3-14)

式中 dn——轧件各部分的成品长度;(https://www.xing528.com)

Δdn——长度方向的加工余量;

Kd——线膨胀系数。

2)轧件各部分长度ln

lnQ=Kl(ln+Δln) (6-3-15)

式中 ln——轧件各部分的成品直径;

Δln——直径方向的加工余量;

Kl——线膨胀系数。

(2)孔型的法向断面尺寸 精整区孔型法向断面结构同热轧件是相互吻合的,其形状尺寸确定与热轧件基本相同。

3.经验数据的选择

(1)精整部分连接颈直径d0精整部分连接颈直径d0取得越小,最终连接颈损失的金属越小,但连接颈相适应的第二原则越难满足,并且造成导板工作面窄的问题及成形区接近封闭的凸棱太薄,严重地影响轧辊的寿命。一般d0可按经验公式确定(dmax为轧件最大直径):

d0=(0.18~0.22)dmax

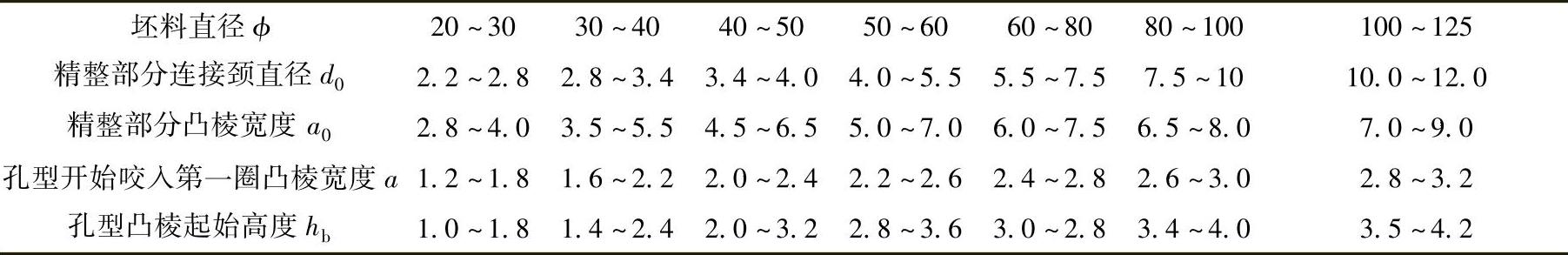

钢球孔型设计时,连接颈直径d0可参考经验数据表6-3-2选取。

表6-3-2 斜轧钢球孔型经验数据表 (单位:mm)

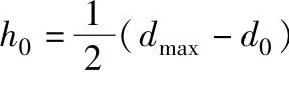

(2)成形终了凸棱高度h0成形终了凸棱高度h0可由几何关系求得:

(3)凸棱起始高度hb确定凸棱起始高度hb应考虑以下两个因素:确定良好的轧制旋转条件和有利于第二原则的要求。hb取小值,对旋转条件有利;hb取大值,对第二原则的要求容易满足。因此,在满足旋转条件的前提下,hb应尽量取较大的值。hb的经验数据列于表6-3-2中。

(4)精整部分凸棱宽度a0精整区凸棱宽度应满足强度要求,同时应有利于第二原则。按表6-3-2中选取。

(5)孔型开始咬入第一圈凸棱宽度a第一圈凸棱宽度a,按表6-3-2中选取。

(6)坯料直径ϕ坯料直径的选择取决于轧件结构和成形方案。一般坯料直径为:

ϕ=(1-kd)dmax (6-3-16)

式中 kd——轧制扩颈率;

dmax——为轧件最大直径。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。