斜轧轧件的内部经常出现一些微小的彼此不连接的裂纹,人们称其为“疏松”或“曼内斯曼破坏”。在一些极端条件下,这些裂纹彼此连接形成较大的裂纹,甚至在轧件心部形成孔洞。轧件疏松问题严重制约着斜轧工艺的发展和应用。因此,研究斜轧内部疏松产生原因,保证轧件心部质量具有重要的实用价值。对于疏松的产生原因,国内外学者进行了广泛的研究,提出了不同的见解,由于疏松的产生原因复杂,至今没有形成统一的观点。对于疏松的是否产生很难通过一个简单的数学公式作为判据,应该综合考虑各方面因素的影响。在这些因素中,不同的因素对疏松产生的影响相差很多。

通过数值模拟结果的分析,其应变和应力状态已经清楚了。塑性变形从接触表面开始,并随着压缩量不断增加,塑性变形不断向里渗透。等效应变 在截面内的分布明显的不均匀,各点的等效应变

在截面内的分布明显的不均匀,各点的等效应变 随着轧制过程是单调递增的;轧辊凸棱下轧件各截面中心点的轴向应变εz为拉伸应变,且与第一应变主方向完全重合;而径向应变εy和横向应变εx为压缩应变,则以轧件每转半圈为一个周期,呈现规则性交替变化。主变形状态图是两缩(X、Y向)一伸(Z向)。

随着轧制过程是单调递增的;轧辊凸棱下轧件各截面中心点的轴向应变εz为拉伸应变,且与第一应变主方向完全重合;而径向应变εy和横向应变εx为压缩应变,则以轧件每转半圈为一个周期,呈现规则性交替变化。主变形状态图是两缩(X、Y向)一伸(Z向)。

轧辊凸棱下轧件中间截面中心点处于纯剪切应力状态,即轴向应力σz与第二主应力完全重合,第一主应力、第二主应力呈周期变化;而第三(Y向)主应力则呈正负交替变化,基本处于两拉(X、Z向)一压(Y向)或三向拉应力状态。

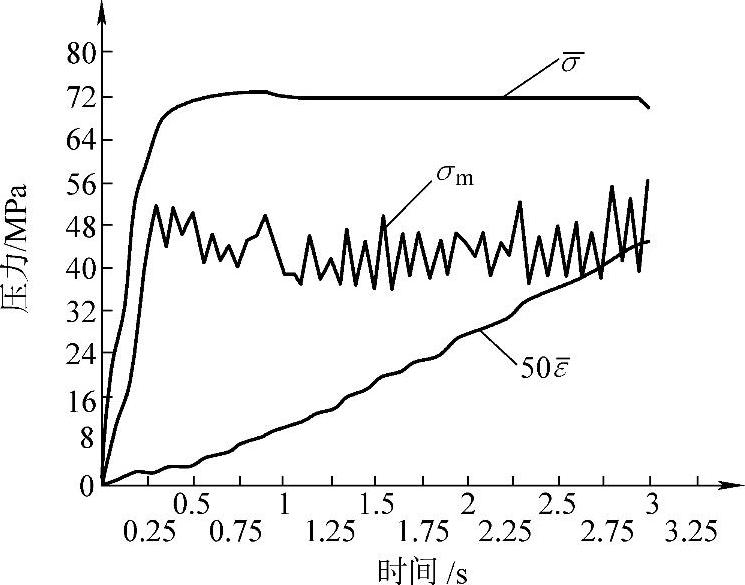

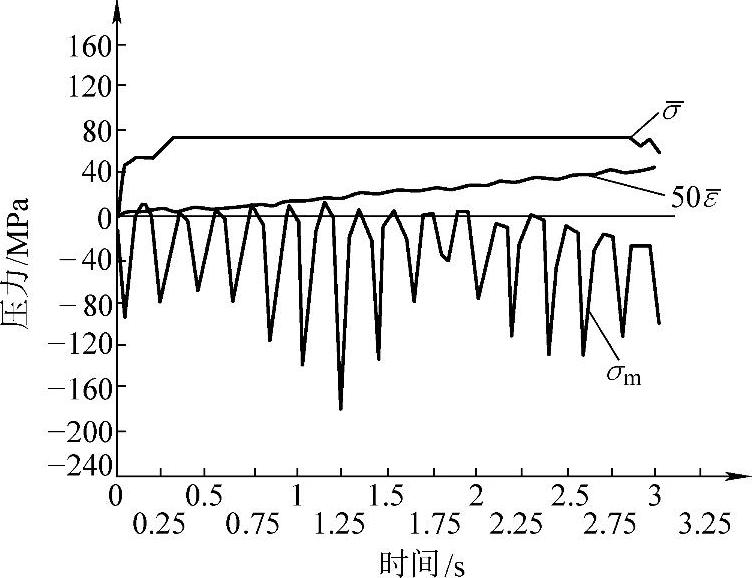

图6-3-12、图6-3-13分别表示轧辊凸棱下轧件横截面中心点、边缘点的等效应力 ,平均应力σm和等效应变

,平均应力σm和等效应变 的时序变化曲线。由图6-3-12可见,截面中心点的等效应变

的时序变化曲线。由图6-3-12可见,截面中心点的等效应变 随轧制进程(时间)递增,轧件心部平均应力σm始终为拉伸应力,而图6-3-13所示,截面边缘点的等效应变

随轧制进程(时间)递增,轧件心部平均应力σm始终为拉伸应力,而图6-3-13所示,截面边缘点的等效应变 同样随轧制进程递增,但轧件截面边缘点的平均应力σm基本为压应力。斜轧实心坯的破裂之所以产生在中心区域而不在表层附近。有两个原因:一是由于在这两个区域的平均应力σm的差别很大;在表层附近区域尽管塑性变形达到最大,但该区域的平均应力σm却是压缩应力,因此该区域的静水压力大,塑性好,不容易开裂;在中心区域塑性变形仍然很大,而平均应力σm却为拉伸应力,拉伸的平均应力σm使该区域的塑性差、容易开裂。二是由于在中心区域产生应力集中,当应力集中不能被变形过程所松弛,必将以裂缝的发生与发展过程来松弛,接着产生疏松与破裂。

同样随轧制进程递增,但轧件截面边缘点的平均应力σm基本为压应力。斜轧实心坯的破裂之所以产生在中心区域而不在表层附近。有两个原因:一是由于在这两个区域的平均应力σm的差别很大;在表层附近区域尽管塑性变形达到最大,但该区域的平均应力σm却是压缩应力,因此该区域的静水压力大,塑性好,不容易开裂;在中心区域塑性变形仍然很大,而平均应力σm却为拉伸应力,拉伸的平均应力σm使该区域的塑性差、容易开裂。二是由于在中心区域产生应力集中,当应力集中不能被变形过程所松弛,必将以裂缝的发生与发展过程来松弛,接着产生疏松与破裂。

(https://www.xing528.com)

(https://www.xing528.com)

图6-3-12 横截面中心点应力与应变

图6-3-13 横截面边缘点应力与应变

综上分析,斜轧实心坯中心可能产生疏松和破坏的机理为:应力状态对裂纹的扩展有重要影响,静水压力对推迟裂纹的萌生和阻止裂纹的扩展有重要作用,而拉应力作用与其相背。当分析塑性破坏时需要综合考虑变形、拉伸应力并配合变形历史和可能叠加的静水压力等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。