轧件的XY截面为横截面,该截面内金属沿轴向流动受阻,产生非圆,应力应变较大。轧辊对轧件的作用力在Y方向,沿油线方向为Z向,在纵截面内,金属受轧辊凸棱的直接作用,变形量较大,同时轧辊凸棱还在轴向给轧件很大的摩擦作用,使金属轴向流动受阻。研究和实验结果表明,疏松通常产生在轧件的中心轴线附近。因此确定轴截面YZ和中间横截面XY为典型平面。

轧辊在旋转过程中的不同时间点对应着轧件的不同应力应变状态,轧件内部不同位置的应力应变也不同。

限于篇幅,这里选取断面收缩率Z为50%、轧件坯料d0为40mm、被轧长度L1为40mm、轧辊成形角θ为360°工况的一些典型时期和截面进行研究。

1.横截面的应变分布

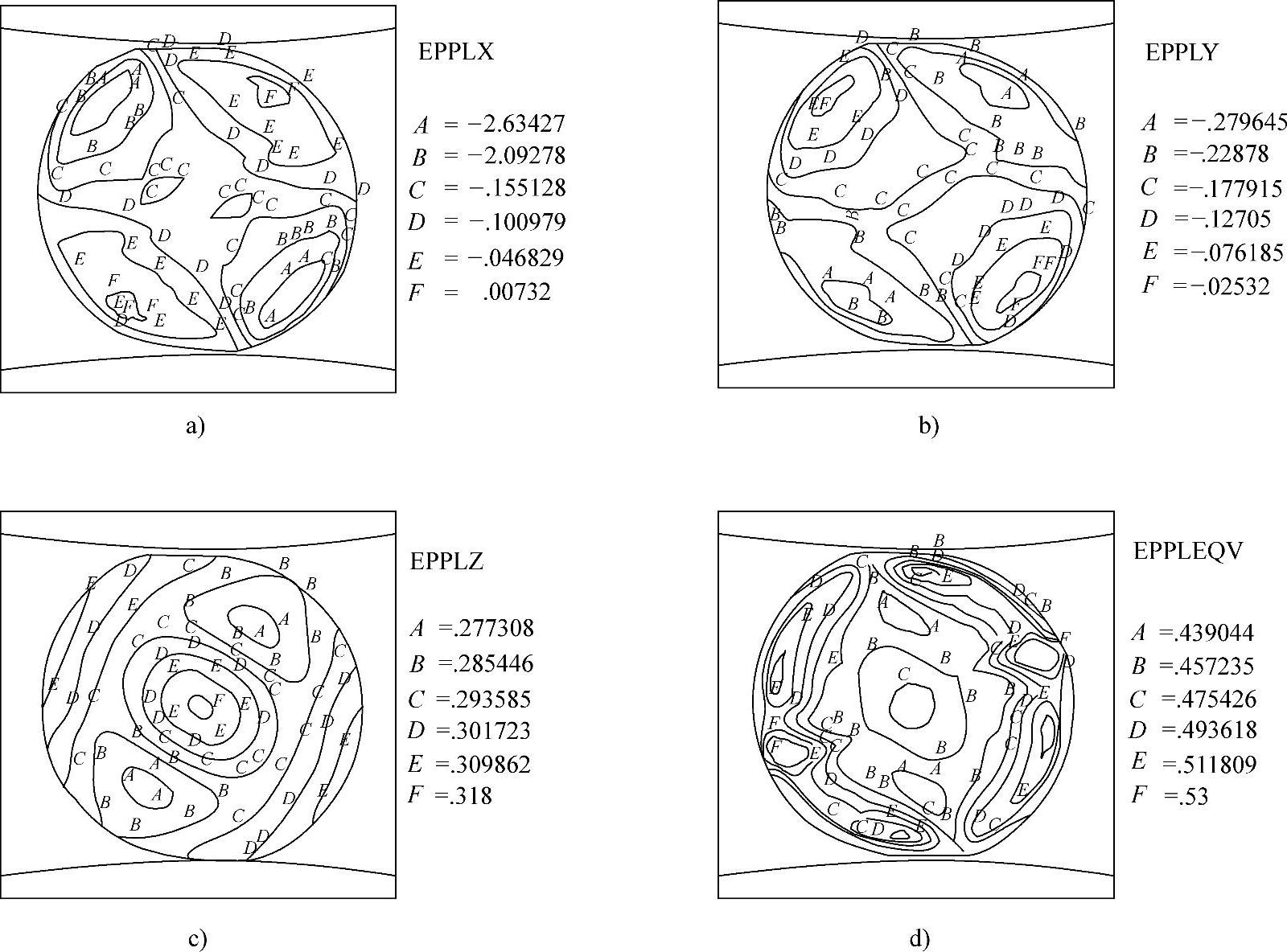

轧制中期轧辊转动180°时,轧件横截面上的应变分布,如图6-3-6所示。

从图6-3-6可以看出,在轧件横截面上产生很不均匀的应变场εx、εy、εz,但存在基本趋势与规律,即横向应变εx与纵向应变εy主要是压缩应变,轴向应变εz主要是拉伸应变,再叠加上轧辊作用产生的应变。

图6-3-6a为横截面上横向应变εx的分布。其特点是整个截面上基本上是压缩应变,但分布很不均匀,最大值为-0.26发生在偏向入口方向的附近,如图6-3-6a中A、B处。最小值为-0.047发生在与轧辊接触部位下面,如图6-3-6a中E处。可以认为在横截面直径方向被均匀压缩,再加上轧辊作用产生的拉伸与压缩叠加综合的结果。

图6-3-6b为横截面上纵向应变εy的分布。其特点是整个截面上基本上是压缩应变,但分布很不均匀的。不同的是:纵向应变εy与横向应变εx的大小位置正好相反,最大值-0.28发生在与轧辊接触部位下面,如图6-3-6b中的A、B处,而最小值为-0.025,发生在偏向入口方向的附近,如图6-3-6b的F处。

图6-3-6c为横截面上轴向应变εz的分布。其特点是整个横截面上都是拉伸应变,分布较均匀。最大值发生在中心,其值为0.318。

从反映应变强度的等效应变ε看,如图6-3-6d所示,整个等效应变在横截面分布均匀,圆周的外层值相对较大,越往中心相对减小,其差值不大。说明斜轧轧件的变形强度是外层逐步向中心渗透的一个过程,这是斜轧轧件变形重要特征之一。

从图6-3-6可以看出在横截面上变形主要为二向压缩(Y向与X向),一向拉伸(Z向)。

2.纵截面的应变分布

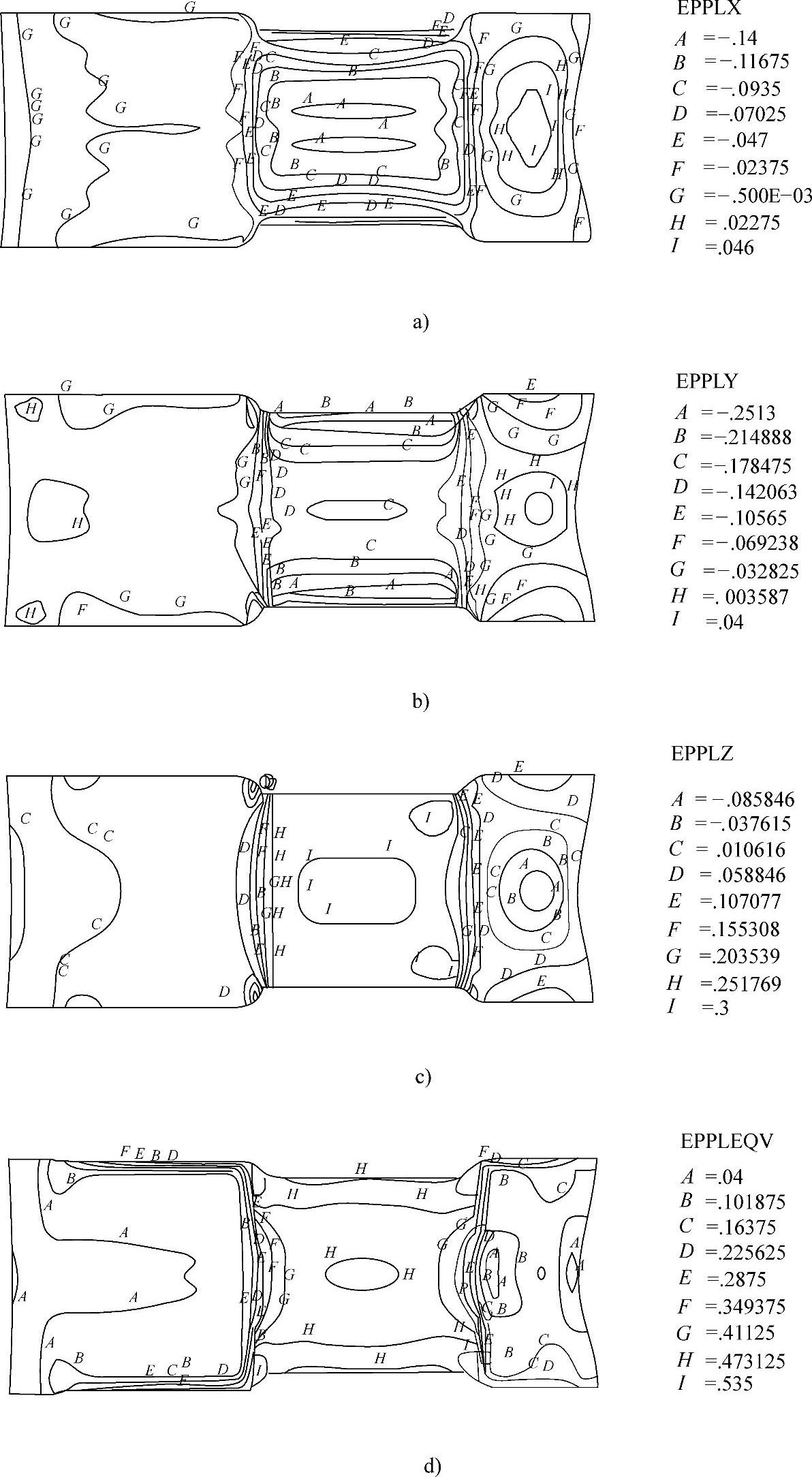

轧制中期轧辊转动180°时,轧件纵截面上的应变分布,如图6-3-7所示。

图6-3-7为纵截面上横向应变εx的分布。在轧制区域为压缩应变,最大值-0.14,发生在轧件心部,如图6-3-7a中的A处,而最小值为-0.047,发生在与轧辊接触部位下,如图6-3-7a的E处。εx在变形区内由表面向心部逐渐变大。

图6-3-6 轧辊转动180°轧件横截面上的应变场

Z=50% d0=40mm L1=40mm θ=360° a)横向应变εx b)纵向应变εy c)轴向应变εz d)等效应变

图6-3-7b为纵截面上纵向应变εy的分布。在轧制区域的纵向应变εy与横向应变εx的分布与大小基本相近。不同的是:纵向应变εy与横向应变εx的大小位置正好相反,最大值-0.25发生在与轧辊接触部位下面,如图6-3-7b中的A处,而最小值为-0.178,发生中心部位,如图6-3-7b的C处。

图6-3-7c为纵截面上轴向应变εz的分布。在与轧制区域为均匀的拉伸应变,其值为+0.3,沿轴线由轧制区中心向轧件两端逐步减小到-0.086。这表明轧件心部金属发生比较稳定的轴向流动。

图6-3-7d是纵截面上的等效应变分布,在与轧辊接触区域的等效应变 分布非常均匀,为0.47,等效应变

分布非常均匀,为0.47,等效应变 值沿轴线由中心往轧件两端部逐渐从0.47变为0.04。

值沿轴线由中心往轧件两端部逐渐从0.47变为0.04。

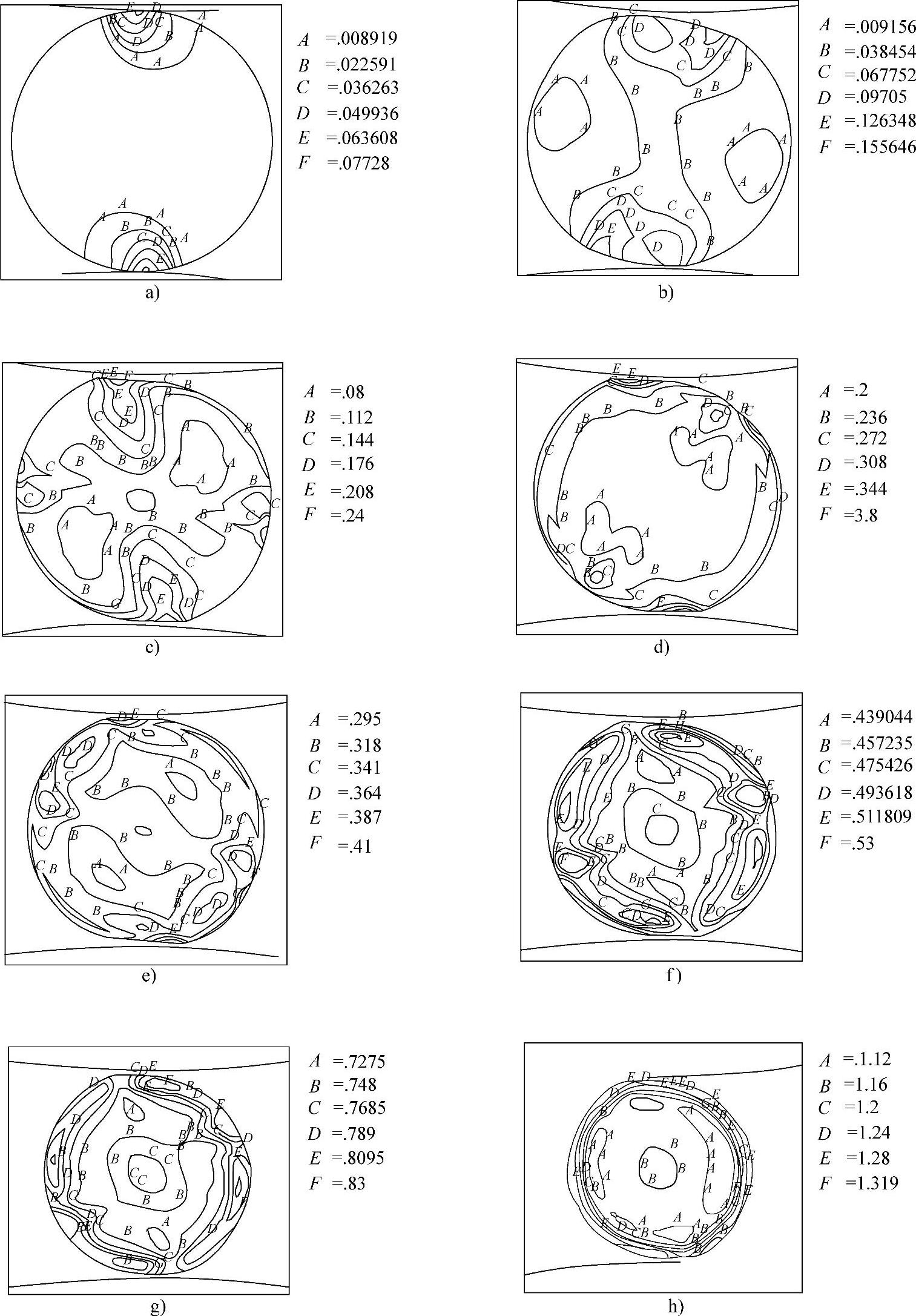

3.横截面上的等效应变特征

等效应变 是反映变形强弱的指标,轧件中心横截面在变形过程中,不同时刻其等效应变

是反映变形强弱的指标,轧件中心横截面在变形过程中,不同时刻其等效应变 的强弱是不同的。图6-3-8所示为中心横截面在不同时刻的等效应变

的强弱是不同的。图6-3-8所示为中心横截面在不同时刻的等效应变 的分布。(https://www.xing528.com)

的分布。(https://www.xing528.com)

1)轧制过程是一个连续小变形过程,在变形初期当轧辊转动到3°时,轧辊凸棱刚咬入轧件,等效应变 主要集中在轧件的表层轧辊接触处(见图6-3-8a),表现为最大应变可以达到0.077,而内部应变为0。随着轧辊的转动轧制过程的进行,等效应变

主要集中在轧件的表层轧辊接触处(见图6-3-8a),表现为最大应变可以达到0.077,而内部应变为0。随着轧辊的转动轧制过程的进行,等效应变 不断由外层渗入到心部(见图6-3-8b、c、d、e、f、g、h),同时,由轧辊接触处逐渐扩展到整个外轮廓区域,等效应变

不断由外层渗入到心部(见图6-3-8b、c、d、e、f、g、h),同时,由轧辊接触处逐渐扩展到整个外轮廓区域,等效应变 在表层和内部的差值相对变小,在截面外轮廓区域上等值线更密,更加均匀。

在表层和内部的差值相对变小,在截面外轮廓区域上等值线更密,更加均匀。

2)当轧辊转动到180°后(见图6-3-8c),截面上的等效应变场的分布状态基本上不再变化,等效应变差值基本上不再变化,这说明整个轧制区域变形稳定。只是等效应变 随着轧辊的转动,凸棱的不断升高,其值不断增加,一直增加到1.319。

随着轧辊的转动,凸棱的不断升高,其值不断增加,一直增加到1.319。

3)横截面逐渐变为非圆截面,接触区沿轧辊前进方向的轧件表面产生了凸起,表明进入塑性后在轴向金属塑性流动有困难,多余金属形成非圆体积。

4.纵截面上的等效应变特征

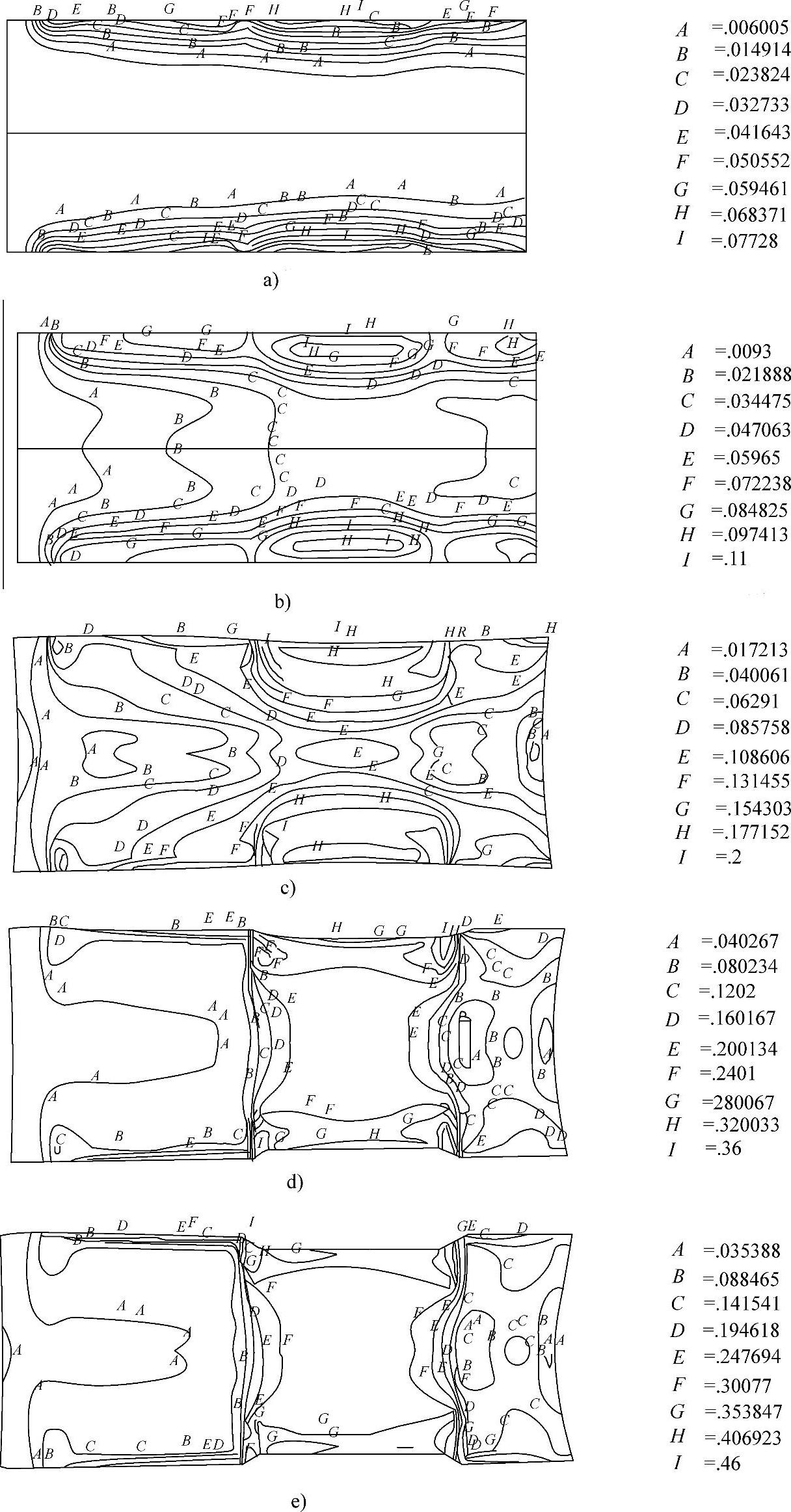

图6-3-9所示是轧件中心垂直纵截面YZ面在轧制过程中,不同时刻的等效应变分布。

图6-3-7 轧辊转动180°轧件纵截面上的应变场

Z=50% d0=40mm L1=40mm θ=360° a)横向应变εx b)纵向应变εy c)轴向应变εz d)等效应变

图6-3-8 轧件横截面上不同时刻的等效应变场

Z=50% d0=40mm L1=40mm θ=360° a)轧辊转动3° b)轧辊转动9.5° c)轧辊转动47° d)轧辊转动94.5° e)轧辊转动132° f)轧辊转动180° g)轧辊转动252° h)轧辊转动360°

图6-3-9 轧件纵截面上不同时刻的等效应变场

Z=50% d0=40mm L1=40mm θ=360° a)轧辊转动3° b)轧辊转动9.5° c)轧辊转动47° d)轧辊转动94.5° e)轧辊转动132°

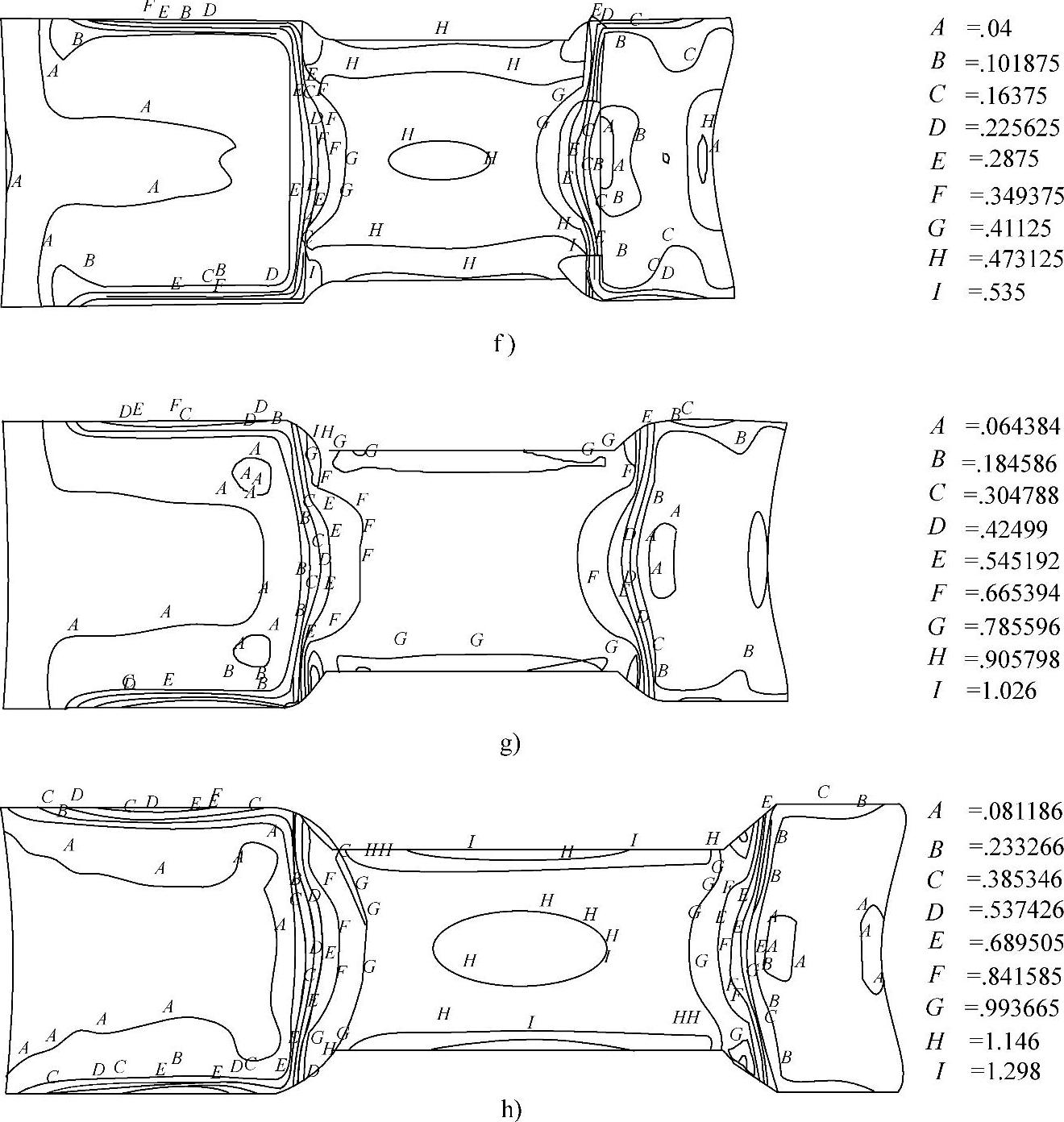

图6-3-9 轧件纵截面上不同时刻的等效应变场(续)

Z=50% d0=40mm L1=40mm θ=360° f)轧辊转动180° g)轧辊转动252° h)轧辊转动360°

1)当轧辊转动到3°时,纵截面上的等效应变 主要发生在外层,轧辊接触处,并向轧件中心方向减小中心值为0(见图6-3-9a)。随着轧辊的转动轧制过程的进行,等效应变

主要发生在外层,轧辊接触处,并向轧件中心方向减小中心值为0(见图6-3-9a)。随着轧辊的转动轧制过程的进行,等效应变 不断由外层渗入到心部,等效应变

不断由外层渗入到心部,等效应变 (见图6-3-9b、c、d、e、f、g、h)在表层和内部的差值相对变小,这说明整个变形区域更加均匀,表层金属和内部金属轴向流动相差较小。

(见图6-3-9b、c、d、e、f、g、h)在表层和内部的差值相对变小,这说明整个变形区域更加均匀,表层金属和内部金属轴向流动相差较小。

2)当轧辊转动到94.5°后(见图6-3-9c),截面上的等效应变场的分布状态基本上不再变化,只是随着轧辊的转动,凸棱的不断升高,等效应变 的值不断增加,即从0.36增加到1.298。

的值不断增加,即从0.36增加到1.298。

3)在变形初期,在轧件纵截面上产生很不均匀的应变场,等效应变 主要发生在外层,造成表层和心部的金属的流动速率不同,表层金属流动较快而内部金属流动较慢,表现为在轧件端部形成漏斗形凹陷。

主要发生在外层,造成表层和心部的金属的流动速率不同,表层金属流动较快而内部金属流动较慢,表现为在轧件端部形成漏斗形凹陷。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。