在设计楔横轧模具时,一般应遵循下述四个原则或者条件。

1.对称原则

楔横轧模具上的左右两条斜楔,在工艺上希望完全对称。这样,在轧制过程中模具两边作用于轧件两边的空间力是对称的,因而轧件不会出现由于轴向力不等而串动及切向力不等而扭曲等不良现象。

如果轴类件本身在长度上就是对称的,那就自然地满足这一对称轧制原则。

但是,多数轴类件在长度上是不对称的,为了使作用于轧件两边的力符合对称原则,有四种办法解决:成对轧制、对称楔轧制、对称力轧制和预轧楔轧制(将在后面详叙)。

2.旋转条件

轧件在模具孔型的带动下能否正常稳定的旋转,是楔横轧必须具备的条件。

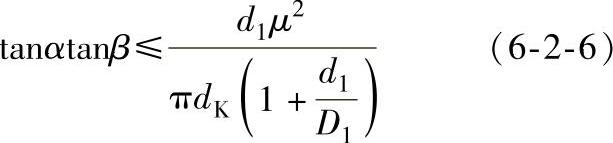

楔横轧轧件的整体旋转条件,由于问题比较复杂,还写不出判别式。建议用最不利截面的旋转条件判别式进行判断,其判别式为:

式中 d1——轧件轧后的直径;

D1——轧辊上模具的楔顶直径;

dK——轧件的滚动直径。

从旋转条件判别式(6-2-6)可以看出:

1)模具与轧件间的摩擦因数μ越大,旋转条件越好,而且是平方关系的影响。所以增加摩擦因数μ是保证旋转条件最重要最有效的因素,为此,在楔横轧模具的入口处和斜楔面上均刻有平行于轴线刻痕,这样做可以把热楔横轧的摩擦因数μ从0.15~0.25提高0.30~0.55。

2)模具的成形角α、展宽角β、轧件的轧后直径与模具楔顶直径之比d1/D1越小,旋转条件越好,但这些参数还受其他条件的限制,调整余地不大。

3.缩颈条件

在设计楔横轧模具时,应满足轧件不因轴向力过大将轧件拉细这个条件。轧件不被轴向力Pz拉细的判别条件为:(https://www.xing528.com)

式中 P——轧制压力;

σ——轧件材料的变形阻力。

从式(6-2-7)可以看出:当轧件的材料、轧制温度及轧后直径d1等确定后,轧件是否会拉细,主要决定于成形角α的大小,α角越大越易拉细。

当断面收缩率比较大时,容易产生拉细现象,故成形角α应取小的数值。

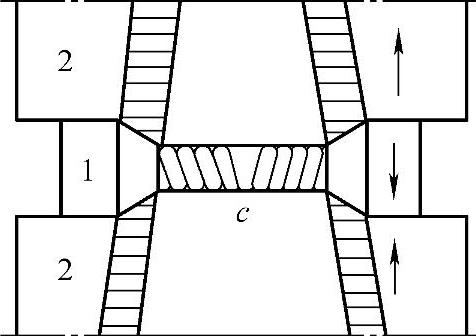

需要指出的是,楔横轧的轧件出现螺旋状凹痕,如图6-2-19所示。这是因为最大轴向拉应力发生在轧件与轧辊斜楔尖部接触的c点位置(此处的应力集中最大),故首先在c处局部产生轴向拉细缩颈,轧件在旋转中形成螺旋状凹痕。

图6-2-19 轧件产生螺旋缩颈凹痕缺陷

1—轧件 2—轧辊

为了消除螺旋状凹痕,除了正确选择模具工艺参数外,将模具楔顶尖c处,做成r=1~5mm的圆角,既增加了该处的截面尺寸,又能减少该处的应力集中。

4.疏松条件

实践与理论都表明:横轧时,圆形坯料在连续转动中径向小变形量压缩时,轧件除轴向延伸外,径向也产生扩展,因而在轧件的心部发生拉应力。当坯料旋转时,若轴向阻力过大时,轧件横向扩展积累,心部的拉应力增加,当达到材料强度极限时,心部就会出现疏松甚至空腔。

所以,在设计楔横轧模具时,为避免这种现象的出现,应作如下考虑:

1)断面收缩率ψ小时,容易产生疏松。因为ψ小时,变形不易透入中心,多为表面变形,故轴向变形小而横向变形大,形成较大的心部拉应力;

2)成形角α小时,容易生产疏松。因为α小时,斜楔给毛坯的轴向拉力小,轴向变形小,易造成较大的横向变形,形成较大的心部拉应力。

3)展宽角β过小时,相当于径向压下量过小与同一位置拉压次数增加,容易产生横向变形及心部的较大拉应力。当展宽角β过大(特别是在ψ较小时)轧件表面金属不容易擀出去。这部分多余金属在孔型顶面反复揉搓下,使心部产生较大的拉力。以上两种情况都容易生产疏松。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。