1.用网格法观察轧件的变形

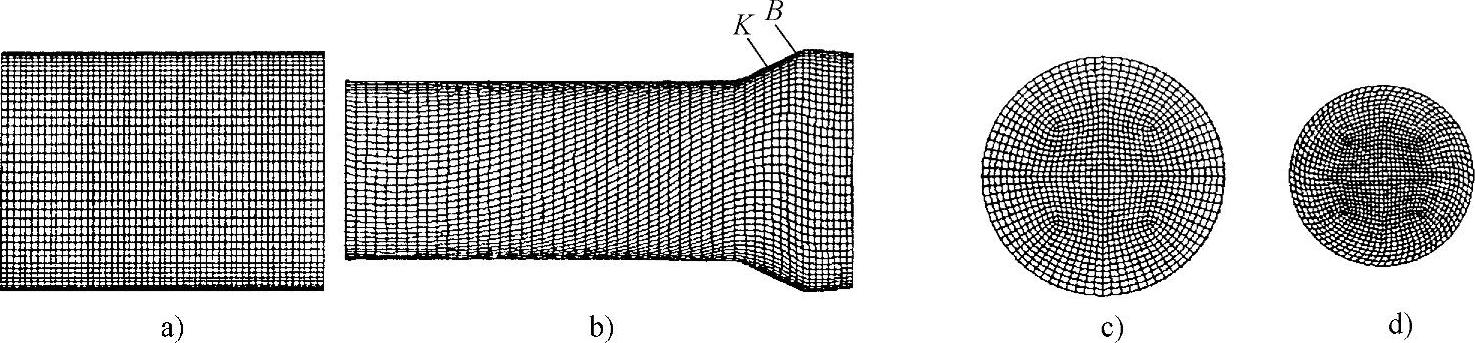

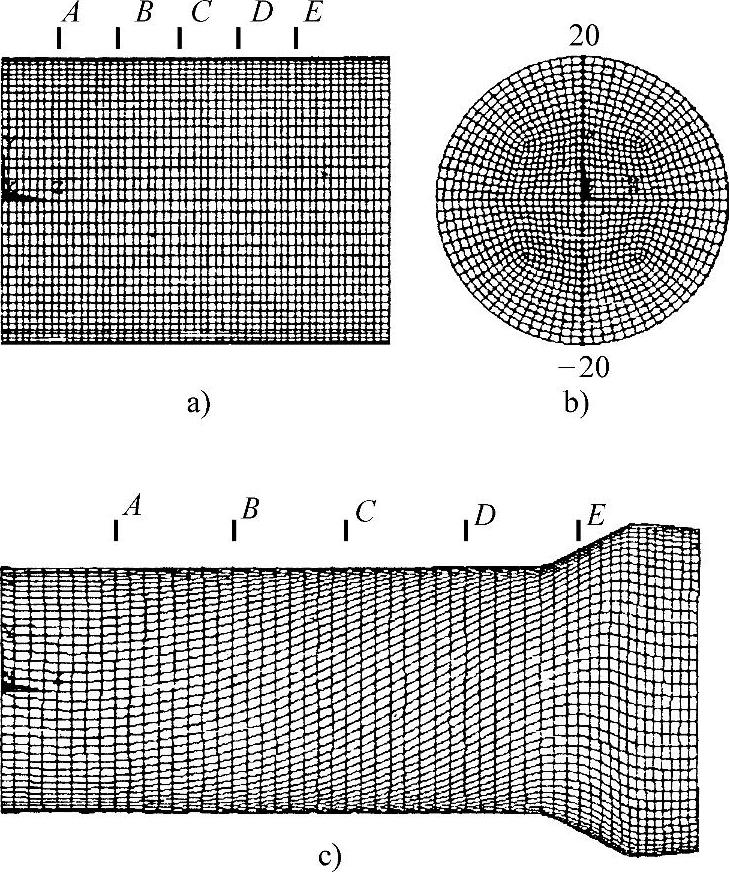

用有限元划分网格的方法,可以观察到楔横轧轧件轧前与轧后金属变形的变化及其特点。图6-2-11为楔横轧轧件轧前与轧后网格变化图。

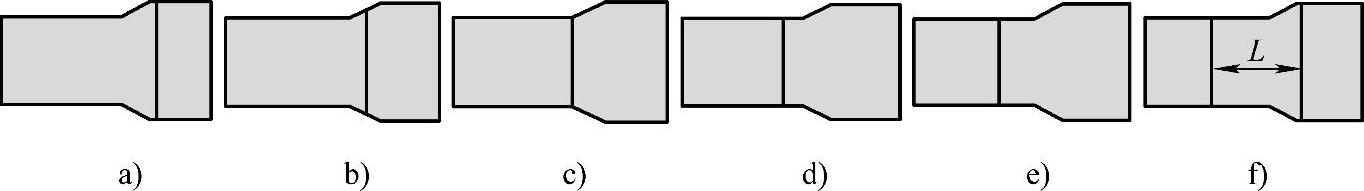

图6-2-9 选取截面位置示意图

a)L=-1.3 b)L=4.7 c)L=10.7 d)L=16.7 e)L=22.7 f)L=28.7

(L为与斜楔作用位置的距离,mm)

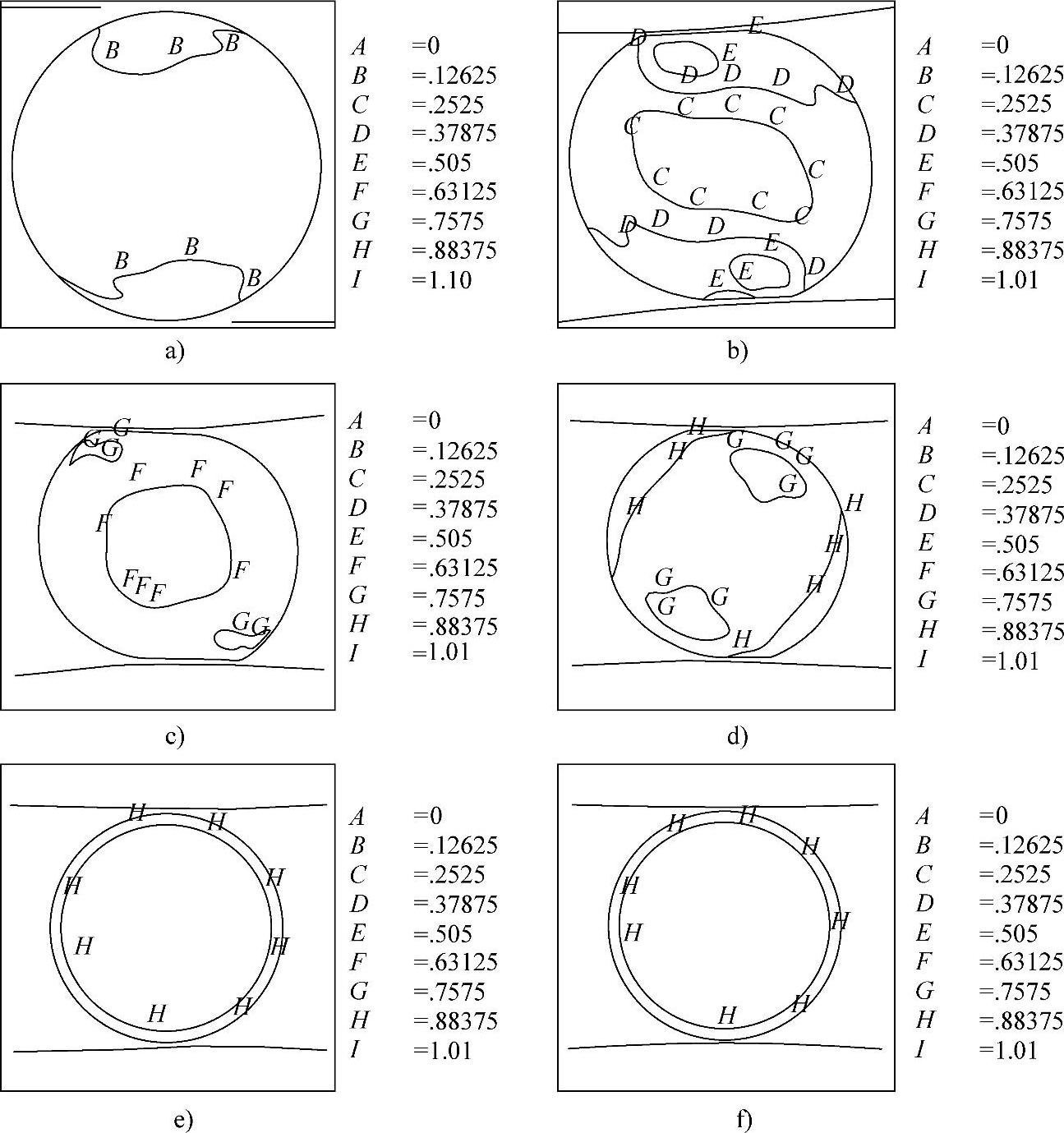

图6-2-10 成形区不动轧件不同截面的等效应变

图6-2-11 轧件网格的变形

a)纵向变形前 b)纵向变形后 c)横向变形前 d)横向变形后

图6-2-11a为轧件轧前外表面上网格划分图,都是接近于正方形的网格。图6-2-11b为轧件轧后外表面变形后的网格图。图6-2-11c为轧件轧前横截面上的网格划分图,都是近似正方形网格。图6-2-11d为轧件轧后横截面变形后的网格。可以清楚看出轴向正方形网格变成长方形网格,径向边长缩短,即径向压缩,而轴向延伸了,同时接近于表面的网格扭曲显著,说明轴向和径向产生了较大的剪切变形。

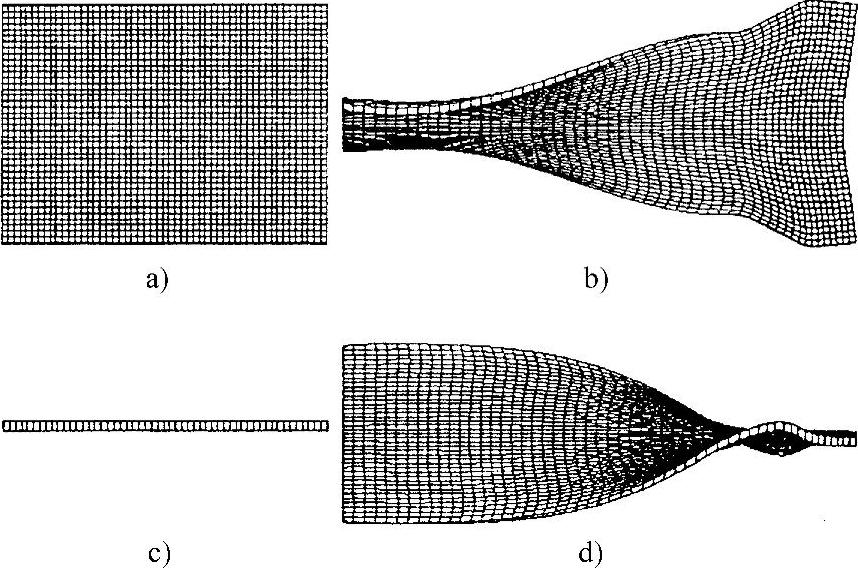

图6-2-12为轧件纵向按一个网格取出一片,观察轧前轧后的变化。图6-2-12a为轧件轧前网格主视图;图6-2-12b为轧件轧后的网格主视图,图6-2-12c为轧件轧前俯视图;图6-2-12d为轧件轧后俯视图。

图6-2-12 轧件单片网格变形

a)轧前主视图 b)轧后主视图 c)轧前俯视图 d)轧后俯视图

从图6-2-11与图6-2-12中可以看出,在成形区里,网格变形激烈,即由刚进入时的接近正方形变形为结束时的长方形;轧件未进入成形区部分,基本上是正方形;在轧件的端部出现了凹心。(https://www.xing528.com)

从图6-2-11还可以看出,轧件表面网格轧后沿轴线方向发生了扭转,其扭转方向与轧件旋转的方向相反。图6-2-12a为轧件轧前沿轴线取出一片网格,两条轴线是平行的,图6-2-12b为轧件轧后这片网格的变形。可以清楚看出这片网格发生与轧件旋转相反方向扭转,其原因如图6-2-11所示,由于模具圆周上的B点,其圆周速度小于轧件B点的圆周速度,造成模具给轧件B点一个与旋转方向相反方向摩擦力。实际上不只是B点,在BK这一段都出现与旋转方向相反方向的摩擦力,造成与轧件方向相反的扭转变形。

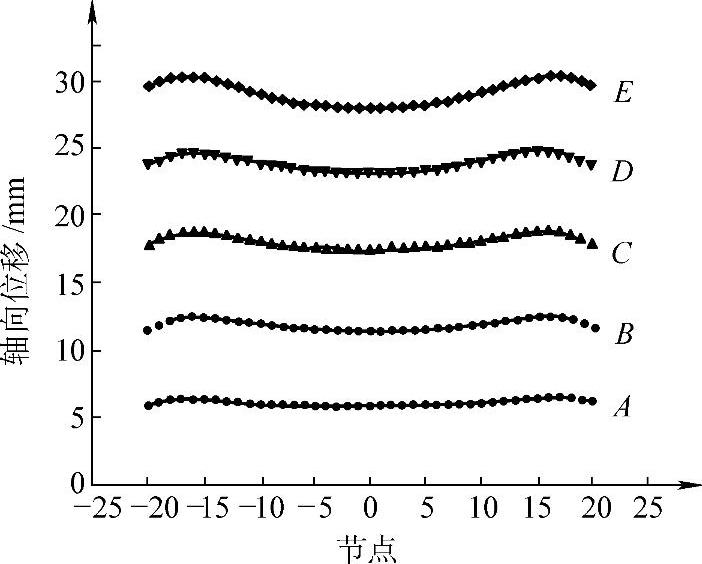

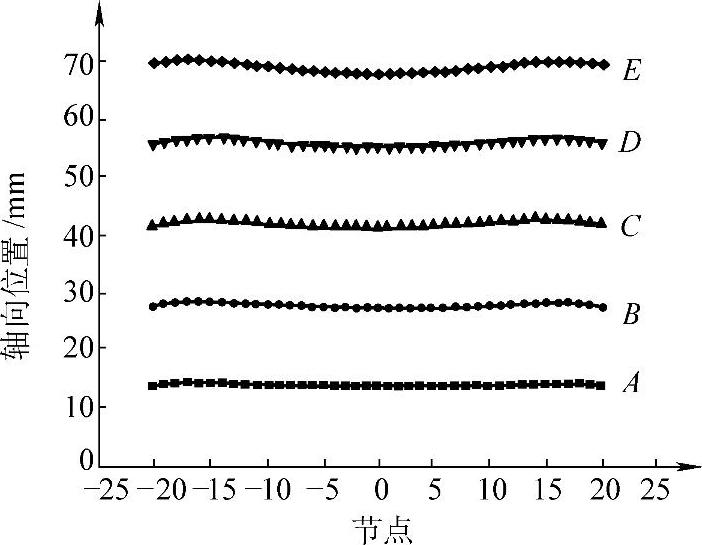

2.用位移法观察金属的轴向流动

用有限元划分节点的方法,可以观察到楔横轧轧件轧前与轧后任何位置金属流动情况。图6-2-13为轧件节点位置图。图6-2-13a为轧件节点轧前轴向位置图,图中A、B、C、D、E分别为5个截面的轴向位置,之间等分间距为8mm,图6-2-13b为轧件轧前横截面,在纵向直径上划为40个节点,圆心节点为0,往上20个,往下20个。图6-2-13c为轧件节点轧后轴向位置图。图6-2-14为轧件轧后40个节点的轴向位移图,图6-2-15为轧件轧后轴向位置图。

图6-2-13 楔横轧轧件节点位置变化图

a)轧前截面轴向位置 b)截面节点位置 c)轧后截面轴向位置

图6-2-14 轧后轧件各节点的轴向位移量

图6-2-15 轧后轧件各节点的轴向位置

从图6-2-14与图6-2-15可以看出:

1)截面上20个节点轴向位移是不等的,其特点是中心节点0处位移最小,位移随半径方向增加而增大,在节点16~17达到最大,然后递减到节点20。说明轧件外层较中心轴向移动量大,但由于模具给轧件表面的摩擦,最外层的轴向移动小一些,稍里一些最大。

2)轧件截面位置不同,其截面上不同节点的轴向位移也不同,如图6-2-14所示。可以看出,离轧件起楔位置越远,或者说离轧件成形区越近的截面上的20个节点,其轴向位移越大。

3)越靠近轧件的端头,截面上节点的最大位移与最小位移差值越大,如图6-2-14与图6-2-15所示。E截面的位移差值大于D截面的位移差值,而D截面的位移差值大于C截面的位移差值。这是轧件端面出现凹心的原因所在,也是楔横轧变形又一重要特征。

断面收缩率ψ、成形角α和展宽角β对轴向变形的影响,可参阅文献[3]。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。