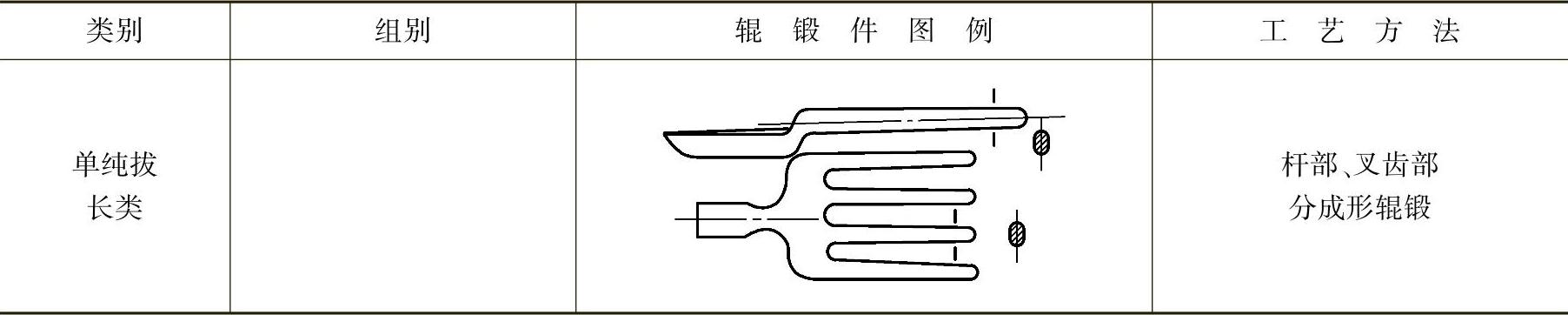

(一)成形辊锻件的分类

成形辊锻适于生产需要延伸工序的长轴类锻件如连杆、前轴、扳手、叶片等和截面变化不显著的扁宽类锻件如履带节、链环、锄头等。成形辊锻件分为以下四类(见表6-1-10)。

1.板片类辊锻件

表6-1-10 成形辊锻件分类

(续)

这类辊锻件为一薄片或具有薄片部分,可用辊锻进行展宽辗片获得。辊锻生产中,还可将这类辊锻件按如下分为Ⅰ、Ⅱ两组:

Ⅰ组:扭曲变截面的板片类,如各类叶片、犁铧等。

Ⅱ组:平直变截面的板片类,如锄头、铁锹板、餐刀、甘蔗刀、炮弹尾翼、医用镊子等。

2.长轴突变截面类辊锻件

辊锻件主轴线尺寸大于其他两个方向尺寸,截面沿轴线是变化的。辊锻时,金属主要沿轴线方向流动,变形复杂,成形较为困难。按形状复杂程度,也可分为如下两组:

①形状复杂的Ⅰ组如连杆、前轴等。

②形状简单的Ⅱ组如活扳手、锉刀等。

3.长轴扁宽类辊锻件

辊锻件主轴线尺寸大于其他两个方向的尺寸,但宽度尺寸与主轴线尺寸相近,高度尺寸较小。在辊锻变形中需要具有一定的展宽量,如链轨节、刮板运输机侧环、链环等。

4.单纯拔长类辊锻件

这类辊锻件具有各种截面形状的细长杆部,辊锻时,要求具有很高的伸长率。如剪刀的杆部、钢叉的叉齿部分、变速操纵杆和十字镐两头的尖扁部分等。

(二)辊锻件图设计

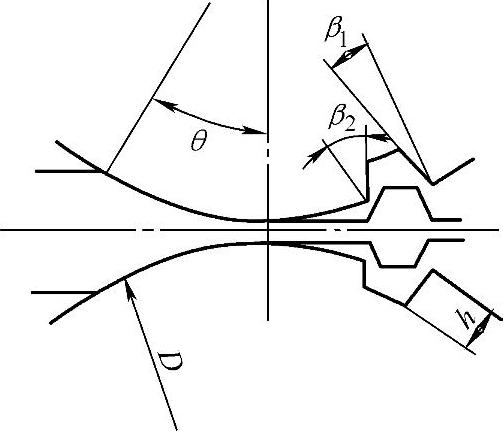

辊锻件图设计内容与常规模锻件图设计相似,如合理选择分模面、确定余量和公差、圆角半径、模锻斜度、冲孔连皮形状和尺寸等。由于辊锻时模具作回转运动,而工件作直接运动,为了防止模具与工件间发生干涉,应特殊考虑如下一些问题。

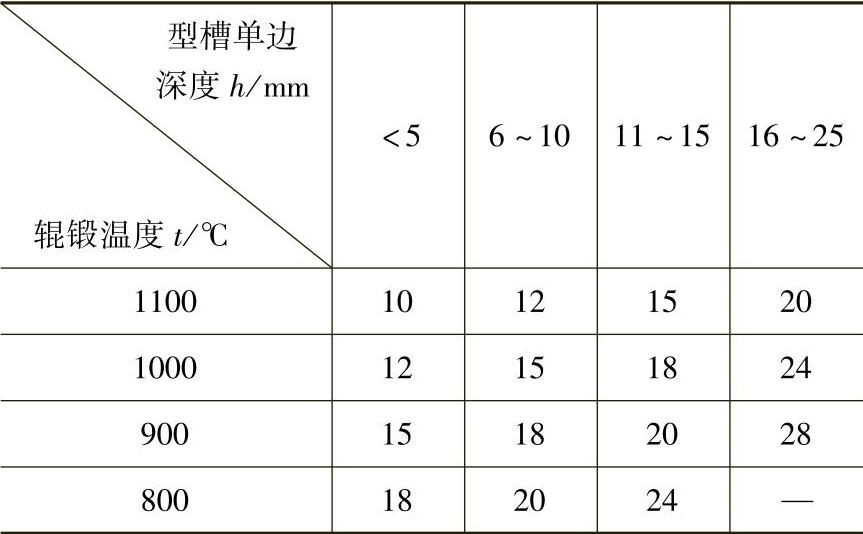

(1)前壁斜度β1(见图6-1-35)由于前滑,工件出口速度大于模具圆周速度,所以前壁出模困难,应有较大的斜度。其大小可根据型槽单边深度h和辊锻温度t按表6-1-11选取。

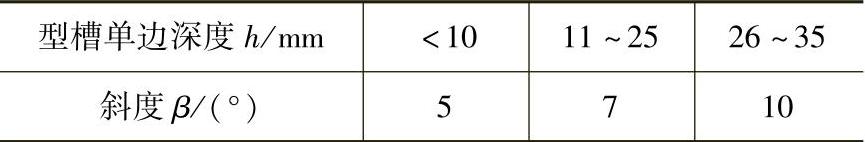

(2)后壁与侧壁斜度β2(见图6-1-35)由于辊锻件比较容易从后壁与侧壁脱模,因此其斜度可以取得小些。其大小可根据型槽单边深度h按表6-1-12选取。

图6-1-35 成形辊锻的前壁斜度及后壁斜度

表6-1-11 辊锻前壁斜度的选择(°)

表6-1-12 辊锻后壁与侧壁斜度的选择

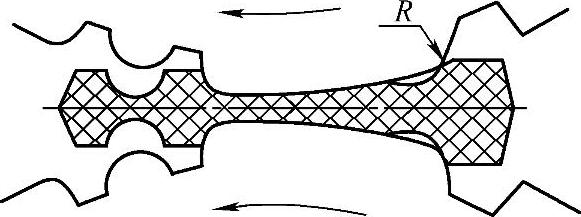

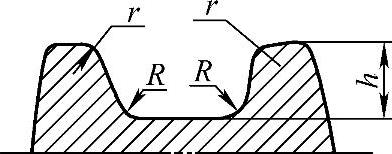

(3)圆角半径 当辊锻件上小截面至大截面的前壁轮廓过渡处如连杆杆部至小头过渡处圆角半径较小时,模具极易刮伤工件(见图6-1-36),所以应增大该处圆角半径,一般取R=30~40。辊锻件其他部位的内外圆角半径(见图6-1-37)可根据锻件高度h按下式确定:

r=0.06h+0.5 (6-1-41)

R=(3.5~4)r+0.5 (6-1-42)

型槽边缘到分模面处圆角半径R1通常可取为1.5~3mm。

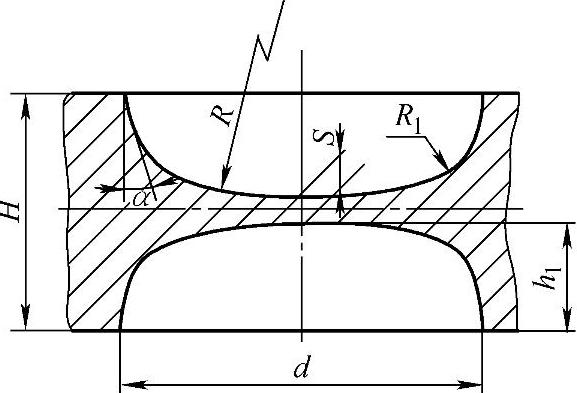

(4)冲孔连皮 辊锻件多采用弧形底的连皮(见图6-1-38),很少采用平底连皮。

图6-1-36 过渡处圆角半径

图6-1-37 辊锻件其他部位的内外圆角半径

图6-1-38 冲孔连皮

冲孔连皮的厚度S可根据锻件高度H按下式确定:

S=0.1H+0.5mm (6-1-43)

底面圆弧R为:

R=d+(15~20)mm (6-1-44)

连皮四周圆角半径R1=8~10mm

连皮四周斜度α=15°~20°

由于辊锻成形的特殊性,辊锻件的结构参数应按上述原则选取。如不能满足使用要求,可在辊锻后采用小吨位压力机进行局部小量的整形,以达到锻件的要求。

(三)成形辊锻型槽设计

对于厚度较小、形状简单的锻件,可以采用单个型槽成形,甚至可以在模具刻上多个相同型槽,一次辊锻出多个锻件。对于形状较复杂、沿纵向截面积变化较大的锻件,一般须用制坯型槽、预成形型槽、终成形型槽进行多道次辊锻。

(1)终成形型槽设计 终成形型槽设计的依据是热辊锻件图。设计时须考虑下列几点:

①尺寸设计。型槽宽度和高度尺寸一般按热辊锻件图确定。型槽长度尺寸应考虑前滑的影响,比热辊锻件图的相应尺寸短些,计算方法同制坯辊锻,前滑值按表6-1-3选取。(https://www.xing528.com)

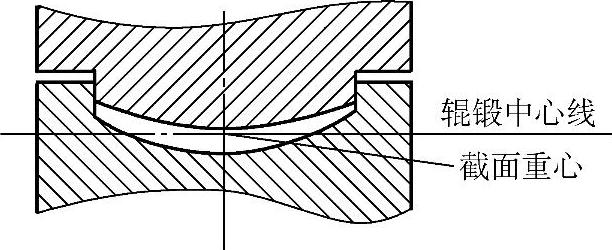

②形位设计。型槽主轴线应与模块主轴线平行,左右模壁厚度尽量均衡。对于上下不对称型槽,为了避免辊锻件出模时上下弯曲,应将型槽截面重心布置在上下锻辊中心的平分线(即轧制线)上,如图6-1-37所示。

对于左右厚度不等的锻件如叶片、犁铧,或长度较大的锻件如变截面板簧片、履带板,由于左右压下量不均或工艺因素的影响,若采用开式型槽,极易造成锻件水平弯曲(侧弯),因此多采用闭式型槽(见图6-1-39)。

图6-1-39 在闭式型槽中辊锻非对称件

(2)预成形型槽设计 与终成形型槽设计相似,预成形型槽设计的依据是预成形辊锻件图。预成形型槽的高度及宽度与预成形辊锻件图相同,而其长度应考虑前滑的影响按公式计算。设计预成形辊锻件图时,应考虑如下一些原则:

①预成形毛坯各特征段的体积一般应与终成形辊锻件相应区段体积相等。对于形状复杂区段如连杆大头区段,为了确保终辊时充满良好,预成形体积可增大10%。

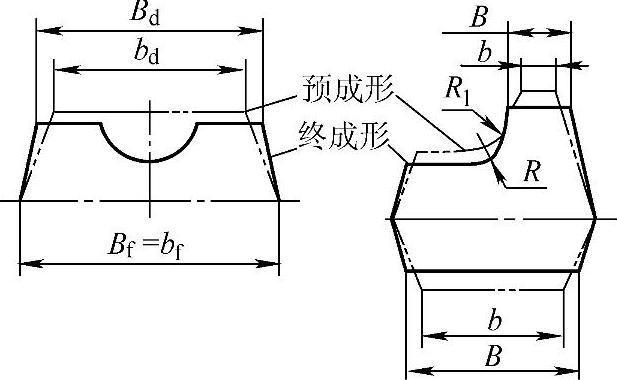

②预成形辊锻件上各截面要比相应终成形型槽截面窄一些、高一些(见图6-1-40),以便预成形后的毛坯能顺利进入终成形型槽,并造成镦粗法成形避免挤入法成形的变形条件,即:

bd=Bd-(2~6)mm

bf=Bf

R1=R+(2~5)mm

式中 bd、Bd——预成形和终成形型槽截面顶面宽度;

bf、Bf——预成形和终成形型槽截面分模面宽度;

R1、R——预成形和终成形型槽截面相应圆角半径。

图6-1-40 预成形毛坯截面设计

③为了避免终辊时工件水平弯曲,预成形毛坯应尽可能满足终辊时左右两边相对压下量均衡一致的原则。

④预成形的变形程度应尽可能大一些,以减小终辊成形的变形程度,避免终辊成形时金属剧烈流动、加剧终辊型槽磨损,提高锻件表面质量。例如辊锻变截面板簧片时,预成形的相对压下量比终成形大80%~100%。

⑤对于工字形截面,预成形毛坯可按下列两种情况设计:

当H/B>2时,毛坯截面可设计成中部带凹槽的箱形(见图6-1-41)。

图6-1-41 工字形截面设计

bd=Bd-(2~6)mm

bf=Bf

凹槽深度=(2/5)h

当H/B≤2时,毛坯截面可设计成箱形,不宜设计成椭圆形。

⑥预成形毛坯形状应尽量简化,尽可能设计成对称形,以便简化模具加工,方便操作,如不对称连杆,其预成形毛坯可设计成对称形。

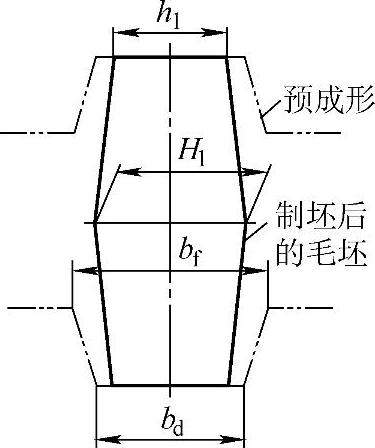

(3)制坯型槽设计 制坯型槽的主要作用是完成金属的体积分配,保证预成形或终成形时各特征段体积大致相等、四周飞边基本均匀。制坯型槽设计应注意下列一些问题:

①制坯型槽的形状应更简单,各区段间应该用较大的斜度或圆弧相连接,以免下一道辊锻时产生折叠。

②如在制坯型槽辊锻后须沿轴线旋转90°进入下一个型槽,则不允许制坯辊锻时出现飞边。

③要保证制坯辊锻后的坯料进入下一个型槽时,有较好的对中性和辊锻稳定性。例如连杆辊锻时,其预成形型槽的杆部和小头均为箱形型槽,因此,制坯型槽最好采用扁菱形。这种形状的坯料旋转90°后进入预成形型槽时有很好的对中性和稳定性(见图6-1-42),其中部与两侧的高度分别为:

H1=bf-(4~8)mm

h1=bd-(6~10)mm

图6-1-42 制坯辊锻后的坯料进入预成形型槽图

图6-1-43 95型连杆的终成形辊锻模

(四)成形辊锻模设计示例——95连杆成形辊锻

如图6-1-33所示的95型连杆,也可以采用成形辊锻加整形的工艺来生产。该工艺与制坯辊锻后在大吨位设备上模锻工艺相比,设备吨位可降低至1/8~1/10。例如,制坯辊锻后需采用20000~25000kN锻压机模锻,而成形辊锻只需2500kN的辊锻机再配以3000kN摩擦压力机整形即可,这样就可以大大减少生产线投资,很适合中小企业,但锻件精度比前者略低。

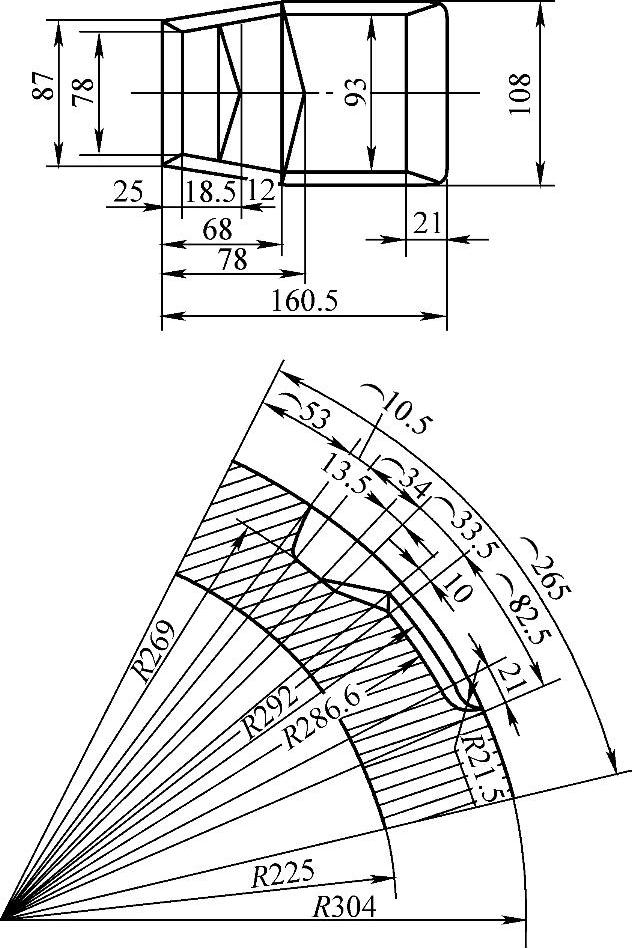

95型连杆成形辊锻的工艺流程为:加热—ϕ630辊锻机三道次辊锻(制坯、预成形、终成形辊锻)—3000kN摩擦压力机整形—1600kN曲柄压力机切边、冲孔—1600kN摩擦压力机热校正。

工艺要点:

①为了节省夹钳料头,采用顺向辊锻。第一、三道辊锻时坯料大头朝前,而第二道辊锻时坯料小头朝前,其目的是使大头的前后端在二、三道辊锻时交替处于易成形区,使这两部分均能得到良好成形。

②连杆大头形状复杂,辊锻充满性能差,因此毛坯直径比制坯辊锻时大,如成形辊锻95型连杆毛坯需用ϕ80圆钢。

③由于从第二道到第三道不需要翻转90°,第二、三道辊锻允许出飞边,因此成形辊锻时平均延伸系数可取较高值(λp=2.5),辊锻道次也可减少。

95型连杆的终成形、预成形及制坯辊锻模具如图6-1-43~图6-1-45。

图6-1-44 95型连杆的预成形辊锻模

图6-1-45 95型连杆的制坯辊锻模

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。