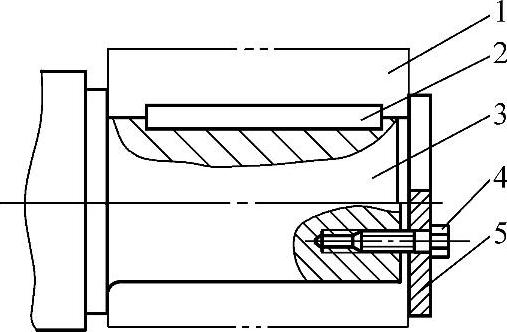

(一)辊锻模结构与固定方式

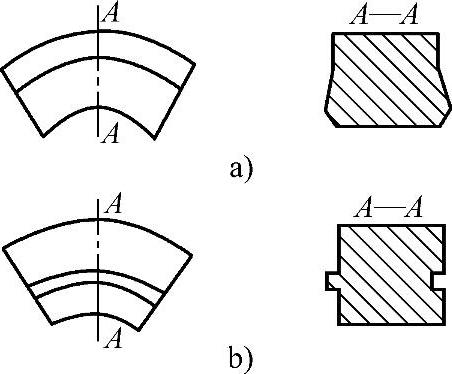

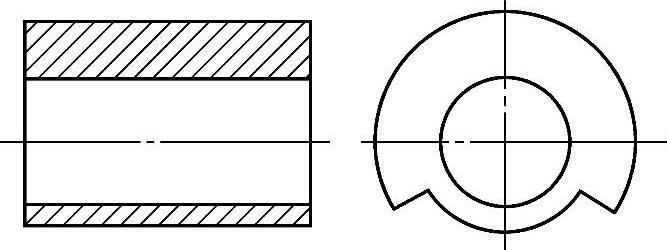

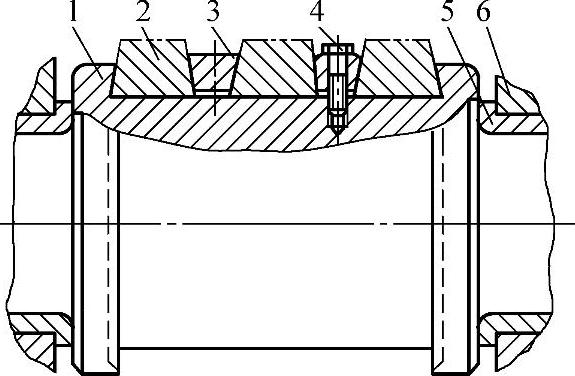

双支承辊锻机多用扇形结构模具(见图6-1-8),而悬臂式辊锻机多用圆环形模具(见图6-1-9)。扇形模具的固定方式有两种:一是其两侧面制成15°~30°斜度(见图6-1-8a),用楔形压块和螺栓固定在锻辊上(见图6-1-10)。这种模块结构简单、固定可靠,但装卸和调整模具不太方便,同时由于压块占用一定空间,使锻辊可用宽度减少了。二是其两侧面制成凸凹环形槽(见图6-1-8b),用压环固定在锻辊上(见图6-1-11)。这种模块装卸和调整模具方便,占用锻辊宽度小,应用较多。

图6-1-8 扇形辊锻模

图6-1-9 圆环形辊锻模

图6-1-10 扇形模具用压块固定

1—锻辊凸肩 2—扇形模 3—压块 4—螺钉 5—轴瓦 6—机架

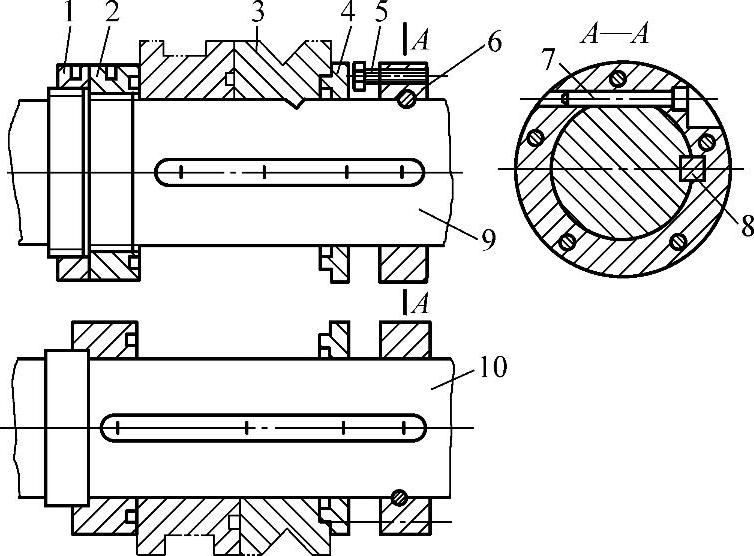

图6-1-11 扇形模具用压环固定

1—锁紧螺母 2—定位螺母 3—扇形模 4—压环 5—螺钉 6—挡环 7—定位销 8—平键 9—上锻辊 10—下锻辊

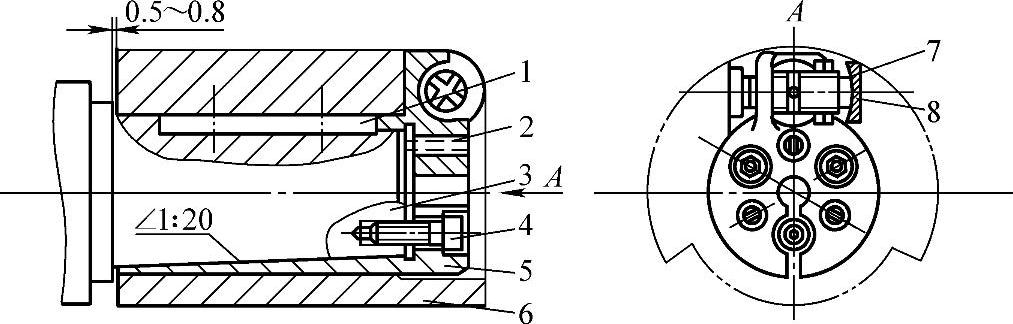

圆环形模具的固定方式也有两种:一是用键和压盖进行圆周及轴线方向固定(见图6-1-12)。这种固定方式结构简单,常用于小规格的辊锻机上。二是用锥套固定模具并作上下模相对角度调整,如图6-1-13所示。锻辊3和锥套5以1∶20的锥度相配合,锥套5在轴向开有剖口,装入锻辊时由平键1导向并作圆周定位。当拧紧螺钉4时,锥套5连同环形模6向左移动,依靠锥套涨开、在锥套外表面与模具内表面间产生的摩擦力,将模具固紧。这种固定方式操作简便,但辊锻机结构与加工稍复杂。国产的悬臂式辊锻机大多数采用了这种结构。

图6-1-12 圆形形模具用键固定

1—环形模 2—平键 3—锻辊 4—螺钉 5—压盖

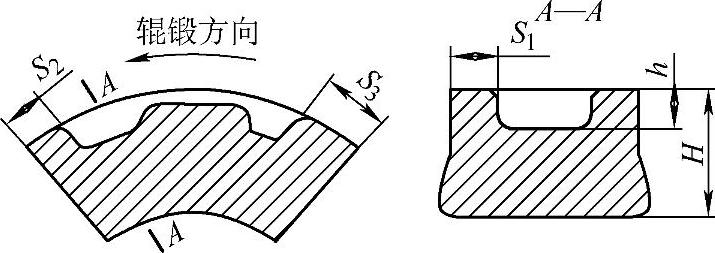

(二)辊锻模尺寸的确定

根据实践经验,模具不同部位的壁厚可按下列各式确定(见图6-1-14):

模具侧面壁厚S1:S1=(1.1~1.5)hmax

模具前端壁厚S2:S2=h2

模具后端壁厚S3:S3=(1.0~1.5)h3(https://www.xing528.com)

模具厚度H:H=(2~3)hmax

模具宽度B:B=bmax+2S1

模具外圆弧长L:L=lmax+S2+S3

式中hmax——型槽单边最大深度;

h2——型槽前端深度;

h3——型槽后端深度;

bmax——型槽最大宽度;

lmax——型槽外圆最大弧长。

图6-1-13 圆环形模具用锥套固定

1—平键 2—螺钉 3—锻辊 4—锁紧螺钉 5—锥套 6—环形模 7—球面垫块 8—调整螺杆

图6-1-14 模具的壁厚

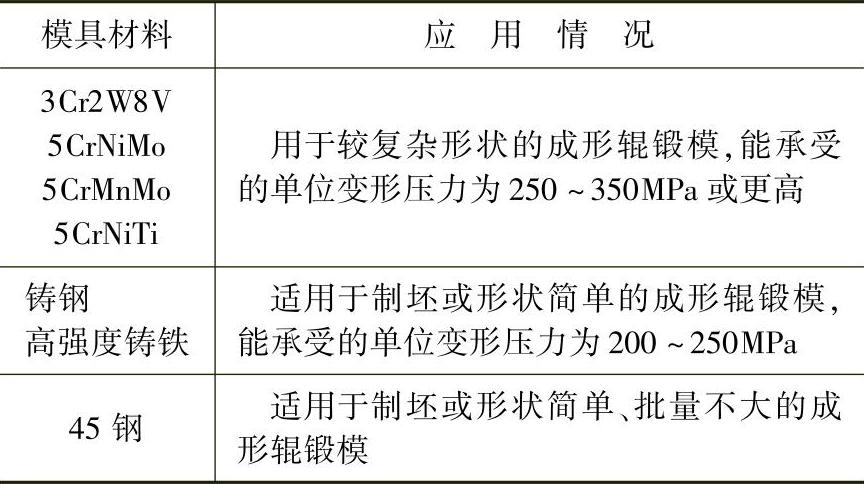

(三)辊锻模材料及选用

辊锻时,金属沿型槽表面尤其是长度方向流动剧烈,易造成槽表面磨损,同时辊锻模又在反复受热和冷却的条件下工作,模具内部在交变应力的作用下,易形成热疲劳裂纹。因此,要求辊锻模材料在常温和高温下均具有较高的强度、硬度,同时应具有较好的耐热疲劳性能。目前辊锻模常用的材料及应用情况见表6-1-6。

表6-1-6 常用辊锻模材料

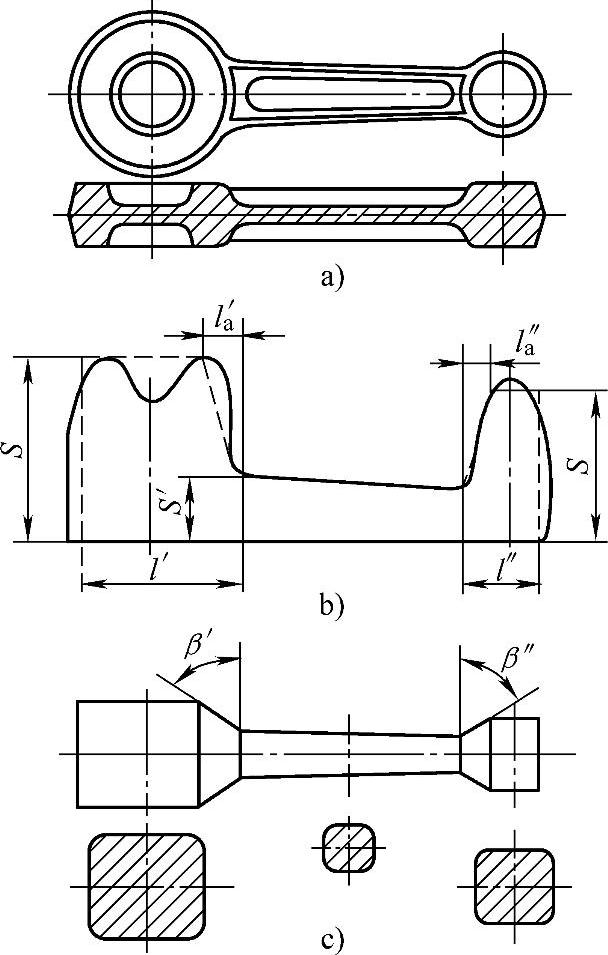

图6-1-15 辊锻毛坯设计

a)锻件图 b)截面图 c)辊锻毛坯图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。