【摘要】:和传统的成形工艺一样,微成形工艺系统也由材料、成形过程、工模具、设备四部分构成,见图5-6-5。在微成形加工中同样需要考虑工模具的设计、工艺参数的优化、材料的磨损及处理等问题,但其主要特点却是由微小尺寸引起的微观尺度效应决定的。简言之,就是不能把宏观工艺参数、结构参数、物理参数简单地按几何比例缩小应用到微成形过程中,因为微型化的影响波及整个工艺系统的各个方面。

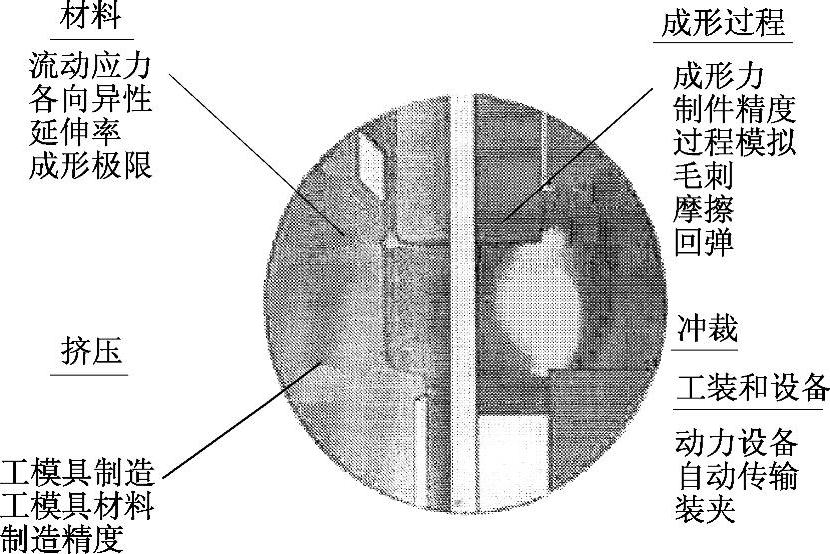

和传统的成形工艺一样,微成形工艺系统也由材料、成形过程、工模具、设备(包括工装)四部分构成,见图5-6-5。在微成形加工中同样需要考虑工模具的设计、工艺参数的优化、材料的磨损及处理等问题,但其主要特点却是由微小尺寸引起的微观尺度效应决定的。简言之,就是不能把宏观工艺参数、结构参数、物理参数简单地按几何比例缩小应用到微成形过程中,因为微型化的影响波及整个工艺系统的各个方面。

图5-6-5 微成形工艺系统(https://www.xing528.com)

材料方面的影响主要表现在成形过程中的流动应力、各向异性、伸长率及成形极限等方面,这些都与材料的微观晶体粒度及产品的微小结构有关;对材料的影响进一步波及具体的工艺过程,成形力、摩擦、回弹、毛刺以及制品精度等都表现出与宏观工艺不同的特性,甚至在使用有限元程序分析模拟中也必须考虑这些影响;在工模具方面主要是制造问题,即如何制造出小尺寸、高精度、内孔、外凸、复杂内腔的成形部件;对设备和传输装备而言主要是冲裁和传输速度问题,以每分钟300冲次的速度冲制直径不到0.5mm的小孔,而又必须在0.2s内将其装夹定位于下一步微米级精度的模具上将是极其困难的。微小零件与工装的粘附作用更增加了操作过程的难度,可喜的是微机械的发展已经开始解决这一问题;此外,产品的微型化也带来精度控制方面的难度,相关的测量手段也必须发展,且加工场地也有特殊要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。