从整体上而言,材料的智能化制备与加工技术的研究尚处于概念形成与实验探索阶段,仅在少数领域开始获得实际应用。较为成功的应用实例有智能焊接技术和智能化薄板增量成形技术,智能化的凝固成形、无模拉拔、冷弯成形等方面的研究正在进行之中。

1.智能化增量成形(逐步成形)技术

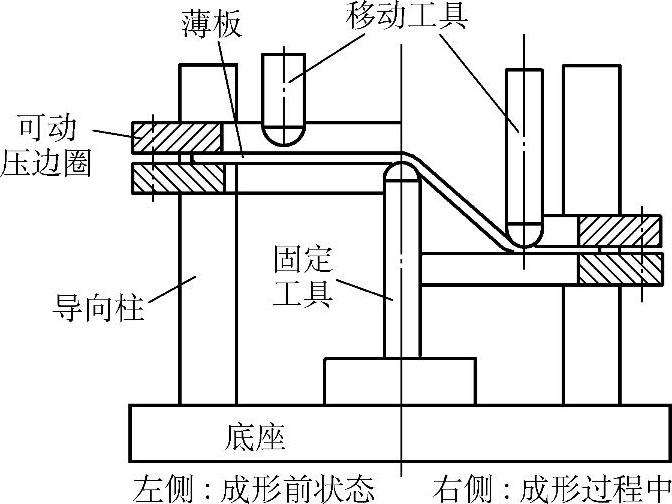

冲压、拉深等方法广泛应用于汽车车体部件、包装壳体、家庭用具的成形,是适合于大批量生产的塑性加工方法,加工产品的形状与尺寸精度主要由模具确定。对于复杂形状或深壳件产品,这些方法的共同缺点是设备规模大、模具成本高、生产工艺复杂、灵活度低。为了满足社会发展对产品多样性(多品种、小规模)的需求,20世纪80年代以来,柔性加工技术的开发受到工业发达国家的重视。增量成形(或称逐步成形,Incremental forming)技术就是在这种背景下提出来的。增量成形技术中,以薄板成形(尤其是反向胀形)应用研究最为广泛,图5-6-3所示是薄板反向胀形增量成形原理示意图。

图5-6-3 薄板反向胀形增量成形原理示意图

增量成形的主要特点如下:

1)它是一种典型的柔性成形方法,不需要使用与产品形状和尺寸相适用的特殊模具,成形工具形状简单,具有通用性。

2)产品的形状与尺寸是通过控制工具在空间的移动轨迹来获得的。

3)由于成形是分散逐步进行的,不受整体成形(如薄板拉深)时的最大道次变形量限制,可简化工艺过程,实现一道工序成形。(https://www.xing528.com)

4)设备结构紧凑、规模小。

另一方面,由于增量成形技术的上述1)和2)两个方面的特点,容易导致成形产品的形状与尺寸精度的降低。为了解决这一问题,不但需要采用数控加工法,还需要在加工设备的控制系统中引入经验知识(诀窍),实现在线检测和闭环控制,即实现智能化控制。

在增量成形智能化技术开发方面,日本处于世界领先地位,已有相关设备实现了商业化[7]。

2.智能化无模拉拔成形

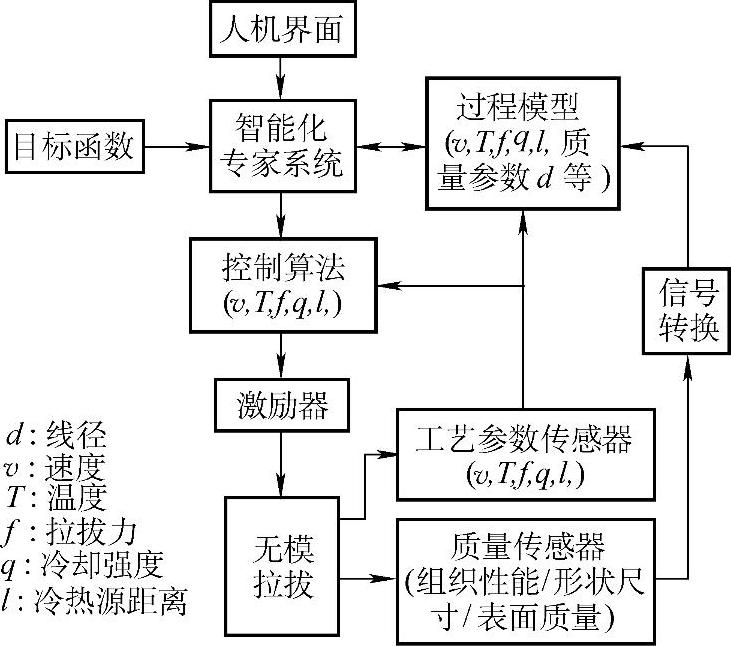

无模拉拔是通过对棒材进行局部加热和冷却,通过施加拉力使棒材产生局部塑性变形(断面尺寸变小),并通过合理地控制局部加热温度(T)、拉拔力(f)、拉拔速度(v1)、加热源的移动速度或坯料的送进速度(v2)、冷却强度(q)、冷热源之间的距离(l)实现连续成形的一种新技术。与常规的通过模具使棒材产生塑性变形的拉拔法相比,具有不需要模具、加工柔性度大,道次加工率大、变形力小,可实现变断面加工直接成形零件、简化工艺等优点,但也存在工艺参数的合理匹配与精确控制、尺寸的稳定性与精确度控制难度大、产品质量均匀性不易保证等缺点。

实现智能化控制是解决上述无模拉拔缺点的有效方法。图5-6-4所示为参考文献[10]提出的智能化无模拉拔系统的概念图,其中的目标函数为产品质量,包括产品的组织性能、尺寸稳定性与精确度等。

图5-6-4 智能化无模拉拔系统示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。