粉末高温合金是制造航空发动机涡轮盘、叶片等的理想材料。铸锻铁、镍基高温合金难免出现成分偏析,组织结构不均匀,粉末高温合金可避免这一点。不仅可改善和提高性,而且由于粉末高温合金晶粒细小,很容易实现超塑性。

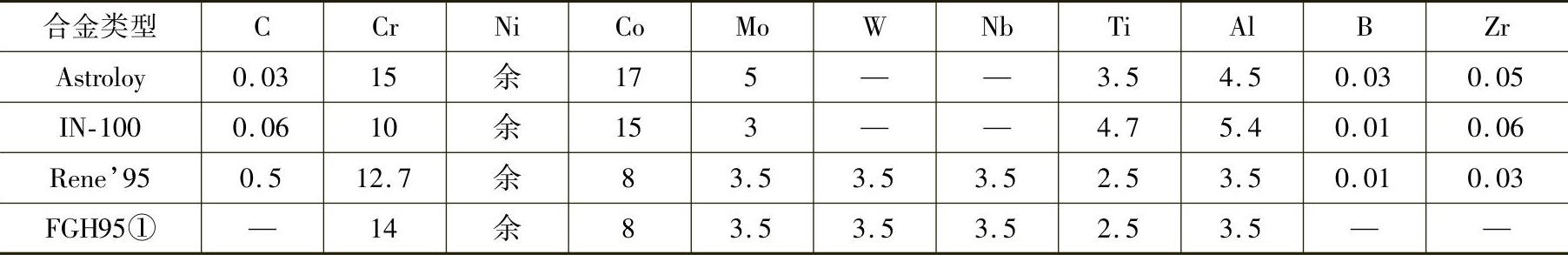

高温合金粉末主要采取真空雾化,氩气雾化和旋转电极雾化方法生产。表5-5-20给出了几种高温合金粉末的化学成分。

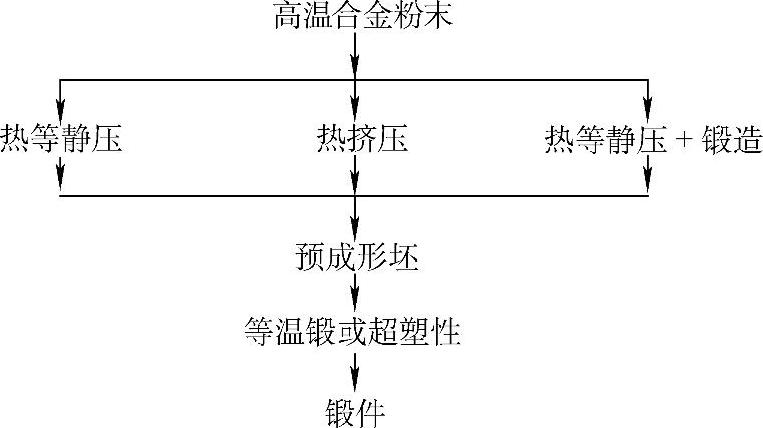

高温合金粉末致密化成形工艺主要采取如图5-5-33所示的三种工艺方法。三种制坯工艺方法中热挤压最好,其次是热等静压加锻造,最次是热等静压。由于热挤压可完全破碎枝晶和粉末颗粒边界(PPB),可获得完全再结晶组织,因此是最好的预成形坯制造工艺,然而由于高温热挤压的模具磨损严重,生产中不易采用。

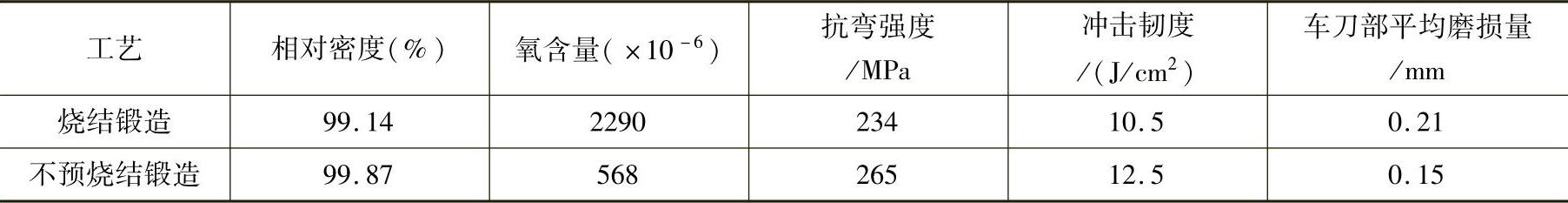

表5-5-17 两种工艺粉末锻W18Cr4V高速钢车刀性能

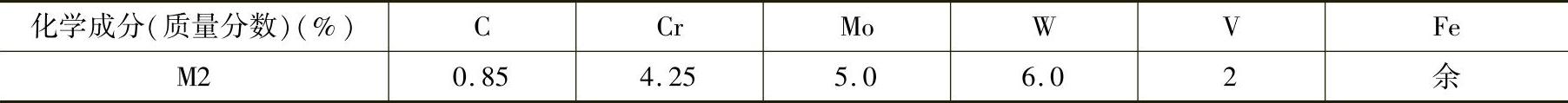

表5-5-18 M2高速钢粉末化学成分

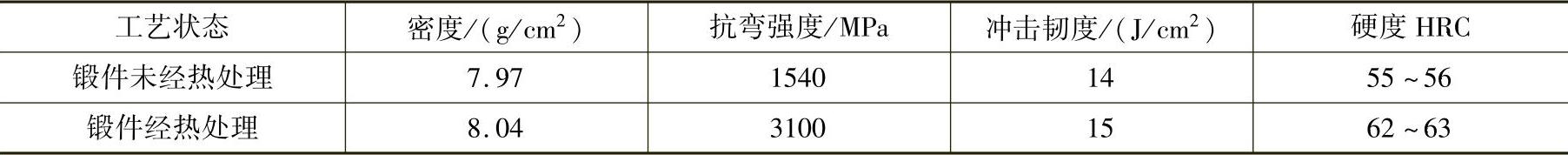

表5-5-19 M2粉末锻件力学性能

表5-5-20 几种高温合金粉末的化学成分 (质量分数,%)(https://www.xing528.com)

图5-5-33 高温合金粉末的三种致密化成形工艺示意图

Rene’95粉末高温合金涡轮盘,采取热等静压加锻造的制坯工艺。具体工艺是将Rene’95粉末装入不锈钢套,在300℃/10-3Pa的真空条件下脱气封焊。在1050℃/3h/AC预处理,然后在1120℃/112.5MPa/3h热等静压,密度可达8.28g/cm3(相对密度为99.04%),经45%镦粗预变形,获得预成形坯,再进行等温锻或超塑性模锻成形涡轮盘。该工艺方法变形均匀,可充分破碎原始粉末颗粒边界(PPB)。

Rene’95粉末高温合金在1050~1100℃,应变速率为10-3~10-4s-1,晶粒直径小于10μm条件下,可实现超塑性,此时m值大于0.3。对于IN-100合金在1040℃,应变速率为10-2~10-3s-1条件下可实现超塑性,伸长率可达1300%。

对于GH95合金,当晶粒直径小于10μm,在950~1100℃,应变速率为10-2~10-3s-1的条件下,可进入超塑性状态,该条件下伸长率可达726%。

对于经热等静压后的粉末FGH95合金,锻造的最佳温度为1050~1150℃,允许最大锻造变形量(镦粗)为45%。同时该合金对变形速度很敏感,当压机压下速度为50mm/s时,流动应力为157MPa;当压下速度降低到1mm/s时,流动应力只有39MPa。因此该合金即使不采取等温超塑性成形,也应该在较高温度,较低的应变速率下锻造。

粉末高温合金已成功地应用制造飞机发动机的涡轮盘、压气机盘、压气机转子和叶片等耐高温零件,其高温持久强度、蠕变性能均优于普通铸锻高温合金性能。例如粉末等温锻叶片的疲劳强度比一般锻造棒坯叶片的疲劳强度高20%左右。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。