粉末烧结锻造NJ-130汽车后桥行星齿轮。预成形坯和锻件如图5-5-28所示,锻造用模具结构如图5-5-29所示。

NJ-130汽车后桥行星齿轮,原采用18CrMnTi钢制造。采用粉末烧结锻造生产该齿轮,选用Fe-Mo共还原粉,其预成形坯的化学成分为:0.4%~0.45%C,0.38%~0.44%Mo,2%Cu,余量为Fe。外加0.4%硬脂酸锌和0.1%20号机油,经混粉后进行压制。压制是在1260kN粉末自动压机上进行。预成形坯重量控制在262g±2g,密度为6.5~6.7g/cm3。其主要工艺如下:

1.烧结

烧结是在分解氨保护气氛的钼丝烧结炉内进行,烧结温度为1120~1180℃,保温时间1.5~2.0h。烧结后检查预成形坯离表层3~3.5mm处含碳量,含碳量(质量分数)为(0.28±0.07)%时合格。

图5-5-28 NJ-130汽车行星齿轮粉末预成形坯与锻件图

a)预成形坯 b)锻件

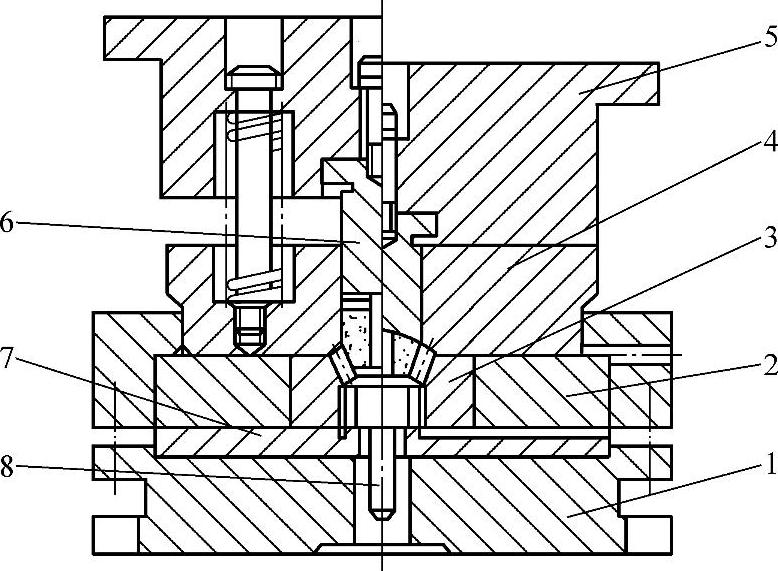

图5-5-29 NJ-130汽车行星齿轮粉末锻造模具结构图(https://www.xing528.com)

1—下模座 2—预应力环 3—凹模 4—导向模块 5—上模座 6—上模冲 7—垫块 8—顶杆

2.锻前加热及锻造

锻前加热是在氮气保护下的100kW、2500Hz可控硅中频感应加热装置内进行。加热温控制在(900±50)℃范围内,加热时间为10~15s。取出后立即在3000kN摩擦压力机上进行锻造,空气中暴露时间不应大于4s。然后利用锻后余热(约800℃左右)在1000kN压力机上精整。润滑剂采用水基胶体石墨,模具温度应控制在300℃左右。锻件密度在7.75g/cm3,应大于理论密度的98%以上,在800kN冲床切去小飞边。

3.锻后热处理

锻件在井式炉中进行气体渗碳,渗碳温度为930℃,保温2.5h,880℃出炉直接油淬。然后在盐浴炉中加热至860℃进行二次油淬,再加热到180℃回火1.5h。渗碳层应控制在0.75~1.00mm之间,表面层含碳量应为0.75%~0.9%,表面硬度>50HRC,心部硬度>30HRC。其主要力学性能见表5-5-14。

表5-5-14 粉末锻行星齿轮的力学性能

A—Fe—Mn共还原粉末烧结锻造。 B—18CrMnTi钢普通模锻。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。