预成形坯的压制是通过刚性模具对粉末施加压力,使粉末颗粒在室温下聚集成具有一定形状尺寸与机械强度的粉末坯体,这种坯体称压坯或生坯,其生产工艺过程主要包括粉末预处理及混粉、称粉、装粉、压制、脱模等步骤,与传统的粉末冶金工艺相同。根据粉末材料的成分、锻件形状尺寸特征、精度与性能要求等的不同,预成形坯的压制成形可采取常规压制、冷等静压、温压成形等方法。

1.常规压制

常规压制成形是在室温条件下依靠上模或上、下模同时施压将粉末冷压成生坯,它是一种最广泛使用的粉末预成形坯制备方法。粉末常规压制成形有三种基本方式:单向压制,双向压制,浮动压制,如图5-5-16所示。单向压制所需的设备与模具工装简单,但粉末流动及粉末体的压制效果比双向和浮动压制差,一般用于压制形状简单、高径比较小的粉末预成形坯。双向压制的压制效果好,但对粉末压制设备要求较高,适合于形状复杂及高径比大的粉末预成形坯的压制。采用浮动压制,可在简单设备上获得与双向压制时类似的压制效果,但模具工装相对复杂一些。

2.冷等静压

常规压制的缺点是粉末预成形坯内部密度分布很难均匀一致,尤其是在粉末坯形状较复杂的情况下。采用冷等静压方法,可大大改善预成形坯的密度均匀性。冷等静压是将粉末封装在柔性模或包套中,然后浸入流体加压介质中,在室温下通过流体介质向柔性模外表面施压,使粉末体受到等静压作用,由此获得致密度均匀的粉末预成形坯。冷等静压方法主要分:湿袋冷等静压和干袋冷等静压。

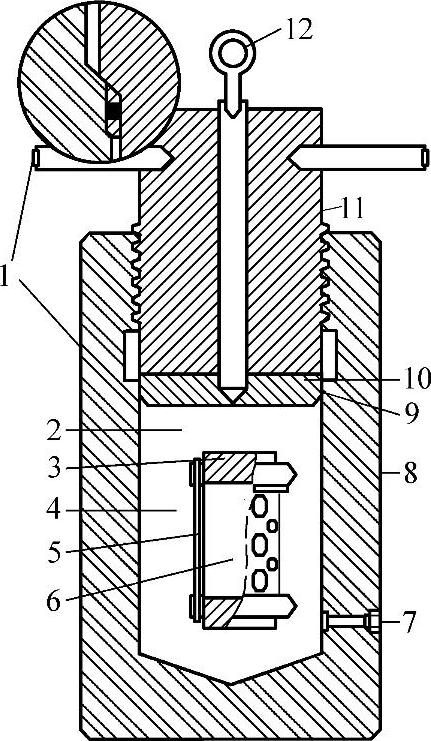

图5-5-17 湿袋冷等静压示意图

1—交错式密封 2—加压液体 3—橡胶塞 4—包套 5—支承套 6—粉末体 7—高压进口 8—压力容器 9—O形圈 10—密封支座 11—尾栓 12—提伸环

湿袋冷等静压如图5-5-17所示。基本过程是:将粉末密封于柔性包套后全部置于加压液体之中,施加等静压力使粉末体成形,然后释放压力,取出包套和粉末预成形坯。与常规刚性模压制相比,湿袋冷等静压的主要缺点是生产效率很低、粉末预成形坯尺寸精度难以控制,因此,它通常用于大型、形状特殊或复杂、小批量零件的生产。(https://www.xing528.com)

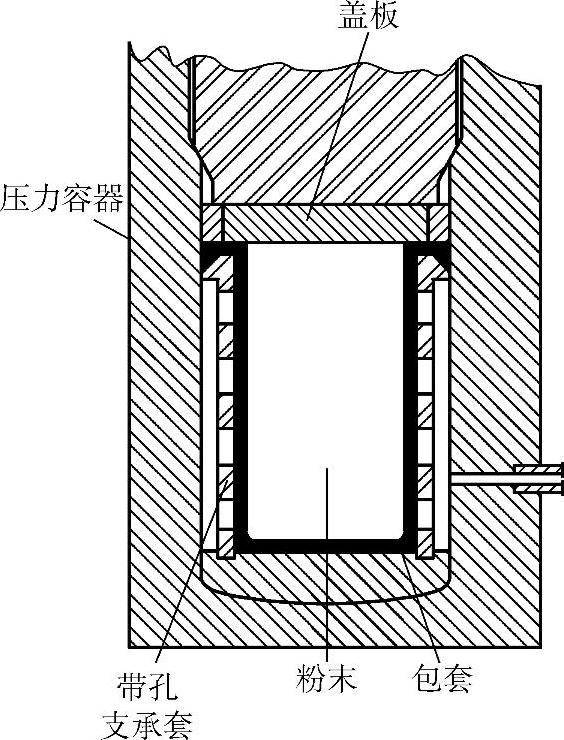

干袋冷等静压如图5-5-18所示。与湿袋冷等静压不同,干袋冷等静压的包套永久性地装在压力容器中。在包套型腔中装满粉末并用盖板密封,施加流体等静压,然后卸压打开盖板,取出压坯,即完成一个生产循环。干袋冷等静压的生产效率,虽然不及刚性模压制,但与湿袋冷等静压相比要高很多。因此,干袋冷等静压可用于粉末预成形坯的批量化生产。目前,已研制开发出了适于批量化生产的冷等静压专用设备。

图5-5-18 干袋冷等静压示意图

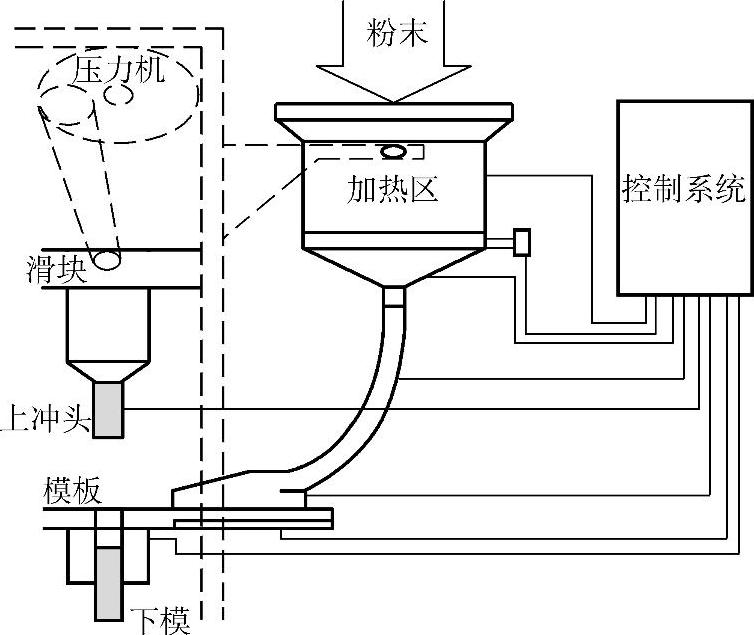

图5-5-19 温压成形设备与工艺示意图

3.温压成形

温压成形是一项制备高致密粉末冶金零件生坯的新技术。1994年,美国Hoeganaes公司在国际粉末冶金和颗粒材料会议(PM2 TEC94)首次公布了该项技术。此后,它很快被用于粉末冶金结构零件实际生产。尽管目前尚未报道该技术用于粉末锻预成形坯的制备,但笔者认为,温压成形制坯与粉末锻造相结合,有望发展成为大批量制造高品质、高性能粉末锻件的最佳途径。

温压成形与常规压制同属于刚性模压制方法,其独特之处在于:采用特殊的粉末加温、粉末输送和模具加热系统,如图5-5-19所示,将添加有特殊润滑剂的预合金粉末和模具加热至130~150℃,同时为保证良好的粉末流动性和粉末充填行为,温度波动一般控制在±2.5℃以内。粉末预成形坯的温压成形工艺流程为:原料粉末+粘结剂→混合→预制粉料+润滑剂→混合→混合粉末→预热→温压成形→压坯。与常规压制工艺相比,温压工艺的突出优点是能制备致密度更高的压坯,对于铁基材料,温压工艺的压坯密度比常规压制工艺要高0.15~0.30g/cm3,而且制品质量稳定好。温压成形对设备要求并不苛刻,一般在传统的粉末冶金压制设备上稍加改装即可,因此,工艺简单、成本低廉。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。