在实际生产中,预成形坯形状选择是极为重要的,一般大体上分为两类:

1)近似形状。预成形坯与最终锻件形状相近,类似热复压的情况。适于制造连杆和直齿轮类零件。

2)简单形状。预成形坯形状较简单,与锻件形状差别较大。一般是锻件形状的一种简化。这种情况预成形坯锻造时,不仅只是高向镦粗变形或压实,而且通过较大的塑性流动充满模具型腔。

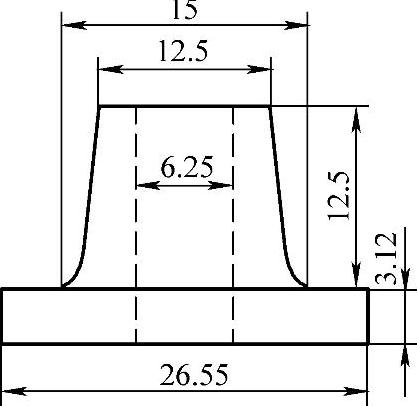

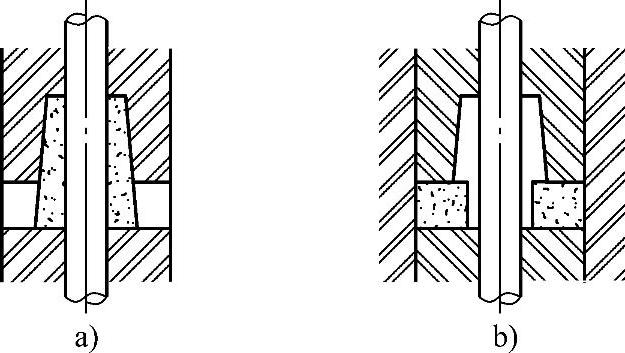

对于形状较复杂的粉末锻件的预成形坯,可以对其不同部位及性能要求,分别进行设计,以保证致密成形而不产生裂纹。例如带胫法兰零件,如图5-5-12所示。如果采取近似形状预成形坯,锻造时只是简单的轴向压实,由于没有水平方向的塑性流动,不能满足力学性能要求。为此必须从新考虑预成形坯的形状。图5-5-13给出了这种法兰两种可能的预成形坯的形状。图5-5-13a预成形坯的形状是充满法兰的胫部,通过镦粗来充满法兰的盘部。图5-5-13b预成形坯形状是充满法兰盘部,法兰的胫部是通过锻造时的挤压形成。图5-5-13a的情况径向应变是εd=ln(26.51/5)=0.575,显然大于该材料预成形坯的塑性极限值,因此不能采用。图5-5-13b是反挤法兰的盘部使之充满法兰胫部。如果预成形坯内孔与心轴之间,变形时过早的接触,就会由于摩擦的作用,产生拉应变,导致法兰胫的顶部产生开裂。为此要求预成形坯内孔与心轴之间留有一定间隙,以避免内表面过早接触心轴,需要选择确定合适的预成形坯内孔径尺寸。

图5-5-12 带胫法兰盘零件形状与尺寸

图5-5-13 长胫法兰盘零件的两种预成形坯形状设计方案

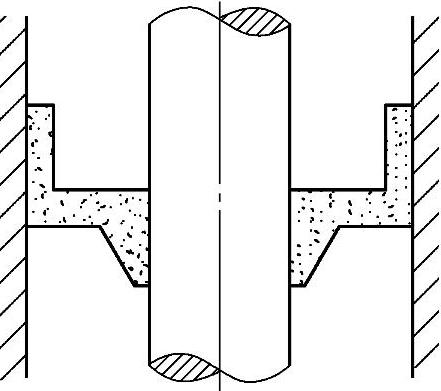

图5-5-14 带凸缘的长胫法兰类锻件图(https://www.xing528.com)

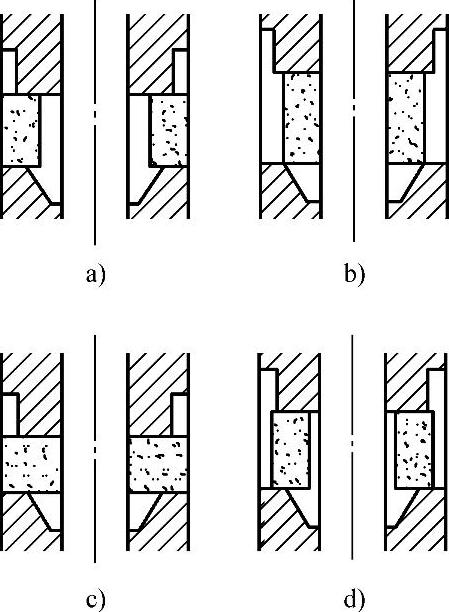

另一种典型的粉末锻造零件是带凸缘的长胫法兰类件,如图5-5-14所示。这是由法兰胫-法兰盘-凸缘的组合。此种复杂形状零件,一般也不采用近似热复压的预成形坯形状,而是采用了有利于提高锻件性能的环形预成形坯形状。如图5-5-15所示,给出了四种可能的预成形坯设计方案。

方案图5-5-15b和图5-5-15d两种情况预成形坯不能使用,因为当金属环绕模冲向上流动时,在外凸缘处将产生裂纹,这是由于镦粗径向流动过大鼓肚产生拉应力所致。图5-5-15c的情况类似图5-5-13b中预成形坯形状讨论中的情况,预成形坯内孔必须与心轴留有间隙,没有间隙必然也会在法兰胫部顶端产生裂纹。由此可知,只有图5-5-15a种情况的预成形坯的形状设计是合理的,能够采用。

图5-5-15 四种可能的形状的预成形坯设计方案

a)内孔有间隙,外径无间隙 b)外径有间隙,内孔无间隙 c)外径和内孔均无间隙 d)外径和内孔均有间隙

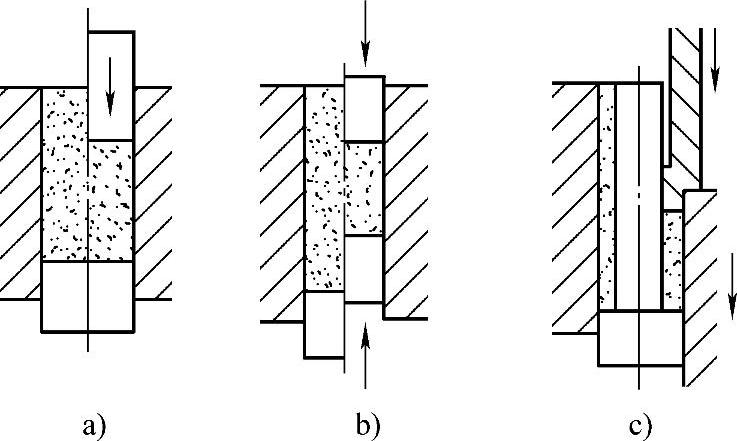

图5-5-16 三种基本的常规压制方式

a)单向压制 b)双向压制 c)浮动压制

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。