粉末锻造工艺应用于制造力学性能高于传统粉末冶金制品的结构零件。因此广泛选择预合金雾化钢粉作为预成形坯的原料。最普通的成分是含Ni和Mo的合金元素,例如:含0.4%Ni和0.6%Mo或含2%Ni和0.5%Mo。这种成分的优点是氧化倾向较大的合金元素含量少,如美国4600(0.2%Ni,0.5%Mo)只含有0.2%~0.3%Mn和小于0.1%Cr,氧化倾向小,但价格较贵并缺乏足够的淬透性,因此不适于要求高强度和高韧性等综合性能好的零件。为了提高粉末锻件的淬透性,一般采取在含0.4%Ni和0.6%Mo的预合金雾化钢粉和石墨的混合料中加入铜,加入2.1%以下的铜,经压制烧结锻造后,锻件表现出比无铜时更高的淬透性。

采用水雾化法生产预合金粉末、价格较低,但是不可避免地发生表面氧化现象。FeO和NiO较易被还原,而较稳定的MnO和Cr2O3很难被还原,为了使含Mn和Cr的预合金粉末预制坯中的氧含量降至1000×10-6以下,必须在很干燥的氢气氛中于1300℃的温度下烧结才有可能。残余氧化物不仅影响淬透性,更主要的是降低粉末锻件的冲击韧度。

雾化的预合金粉末,一种是含碳的,一种是不含或含很少量的碳。因此后种情况,可以根据性能对碳的需要,在预合金粉末中加入不同量的石墨进行混合压制预成形坯。这样就必须在较高的温度下烧结,以使碳产生表面吸附和扩散。若使用含碳预合金粉末,可以在相对较低的温度下烧结。然而含碳预合金粉末的缺点是压制相同预成形坯的密度时,所需压制力较高。为了保证预成形坯的强度,必须在较高压制力下成形,这样会降低模具寿命。

传统的粉末冶金工艺采用单质粉末的组元混合料来生产结构件,比预合金粉具有更广泛选择成分的余地。然而这种方法总是会造成合金的不均匀性,为此预成形坯锻造前,必须进行良好的烧结。为了加速烧结过程合金的均匀化,也有采用母合金或中间合金的方法即合金化粉末或共还原粉末。在混合粉末中,一般采用雾化铁粉和海绵状还原铁粉。电解铁粉虽然纯度高,但价格贵,冷压制性能较差,粉末锻造中很少采用。下面介绍几种粉末锻造用粉末材料,仅供参考。

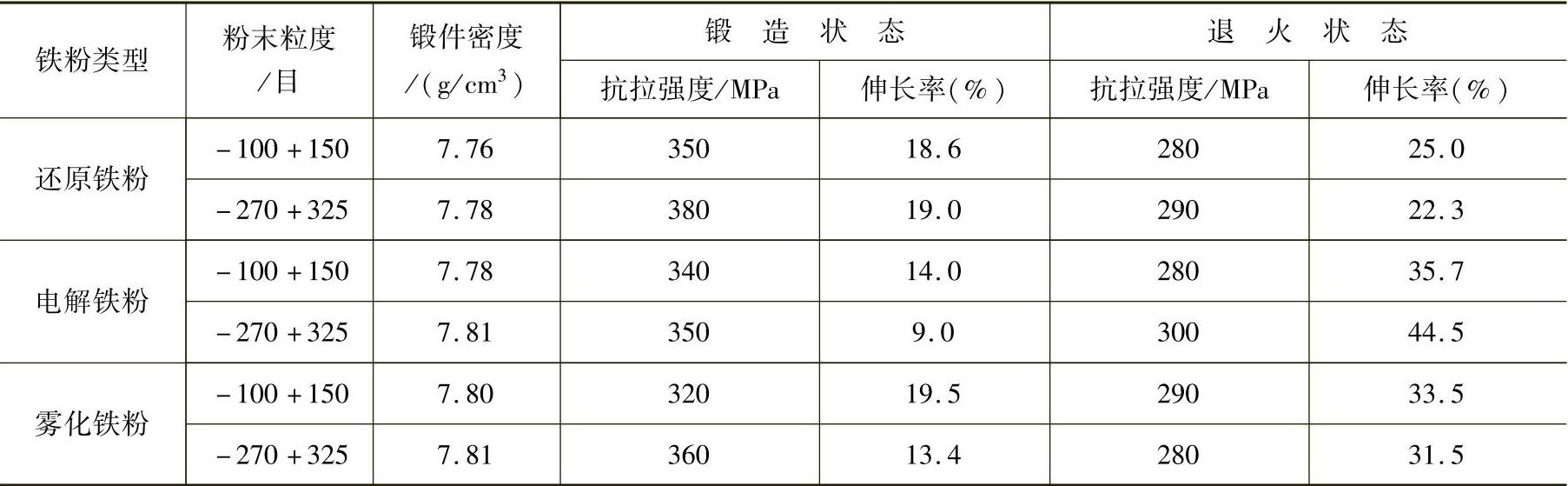

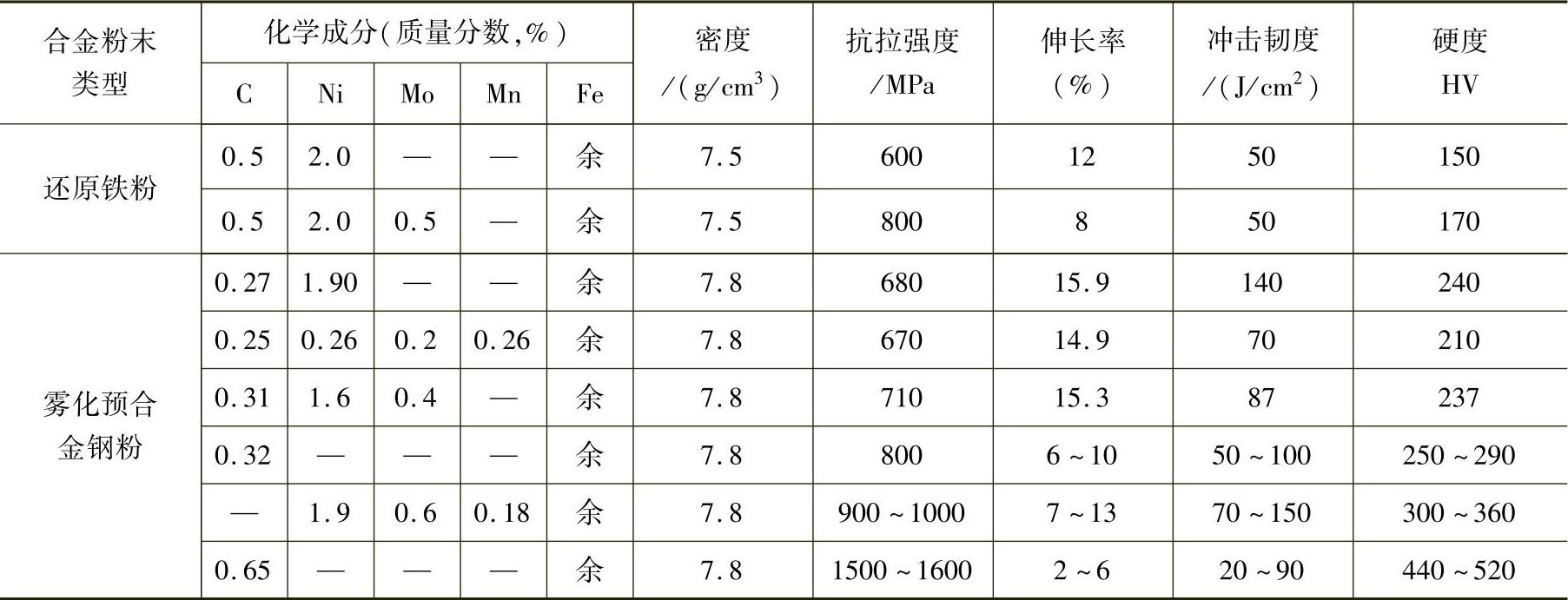

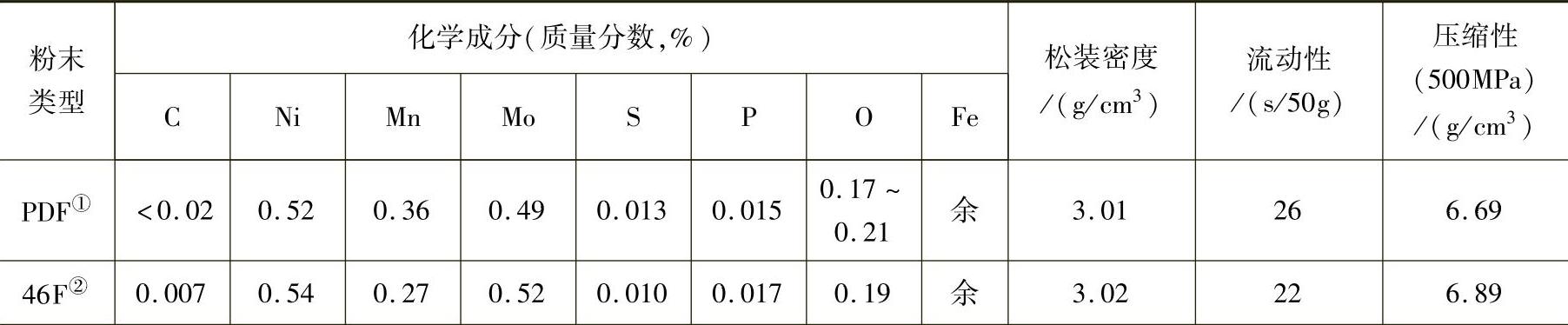

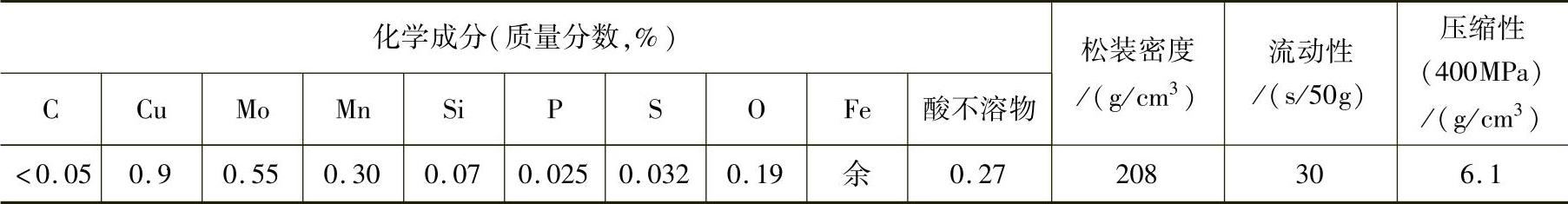

表5-5-3和表5-5-4分别为不同类型铁粉和合金粉末热锻材料的性能。表5-5-5为水雾化预合金粉末的成分、工艺性和锻件力学性能。表5-5-6为Fe-Mo共还原粉末的成分和锻件性能。表5-5-7为水雾化含铜低合金钢粉末的成分及工艺性能。

采用水雾化含铜低合金钢粉末的热锻件密度可达7.8g/cm3左右,锻后淬火和回火处理,其抗拉强度大于1500MPa。因此可用于替代18CrMnTi钢作齿轮等高强度结构件。

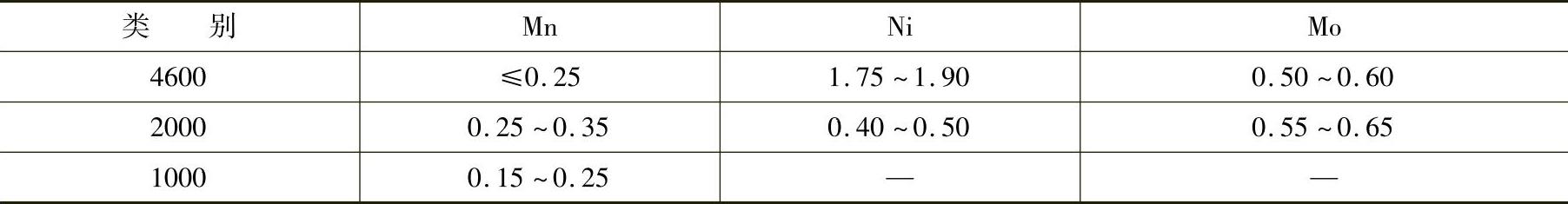

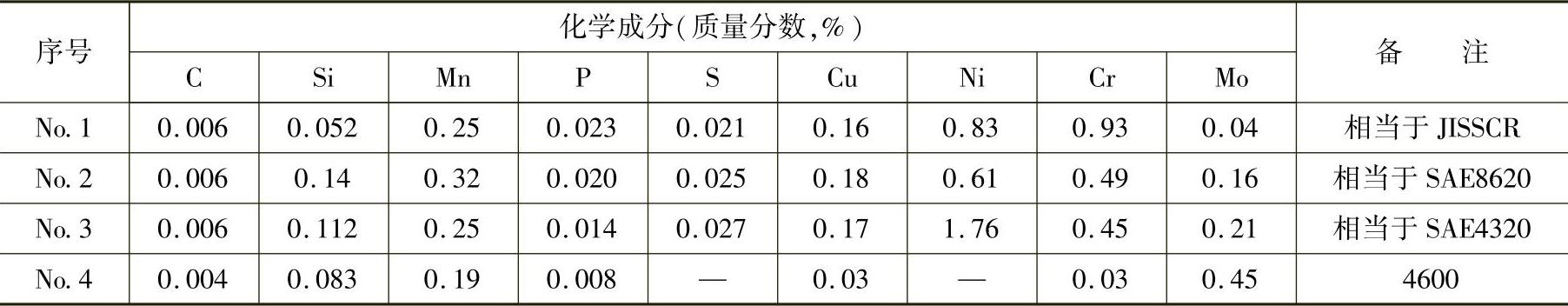

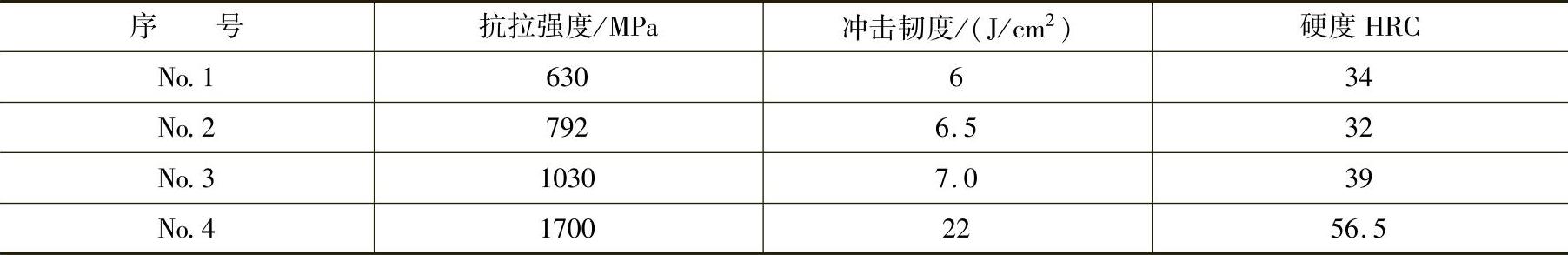

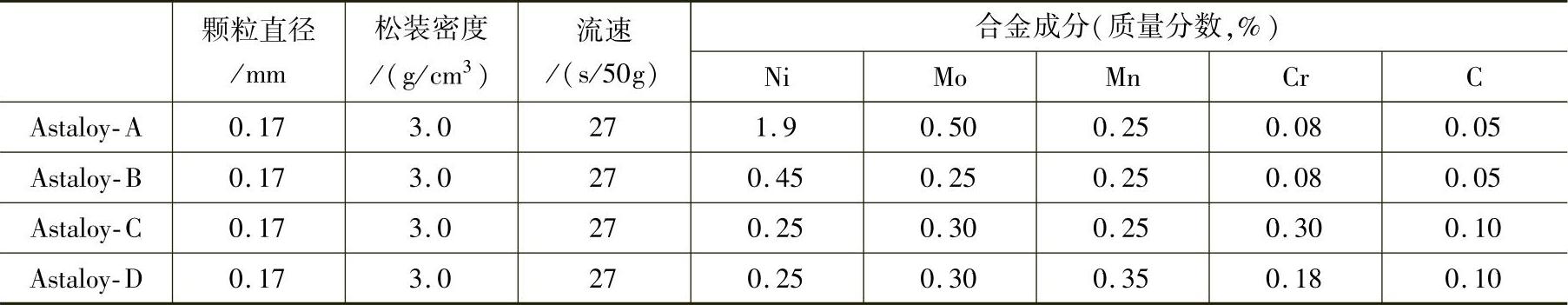

国外粉末锻造用预合金粉末的化学成分见表5-5-8~表5-5-10。

表5-5-3 不同类型铁粉热锻后的性能

表5-5-4 不同类型合金粉末锻造后的性能

表5-5-5a 水雾化合金钢粉的成分及工艺性能

①PDF为南京粉末厂生产。

②46F2为日本神户制钢所生产。

表5-5-5b 水雾化合金钢粉锻件热处理后的力学性能(https://www.xing528.com)

表5-5-6 Fe-Mo共还原粉与混合粉的锻后力学性能

表5-5-7a 水雾化含铜低合金钢粉的化学成分及工艺性

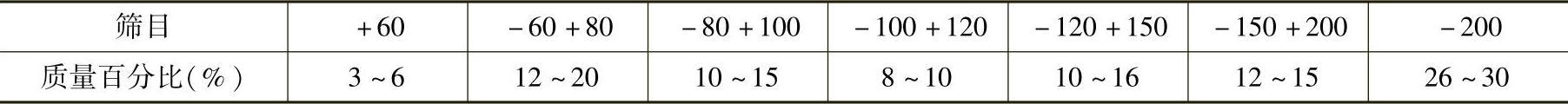

表5-5-7b 水雾化含铜低合金钢粉的粒度组成

表5-5-8 美国粉末锻造用预合金雾化钢粉

表5-5-9a 日本烧结锻造用合金粉末化学成分

表5-5-9b 日本烧结锻造热处理后的力学性能

表5-5-10 Hognnas公司Astaloy低合金钢粉牌号

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。