粉末锻造工艺,现在趋向于从传统的“压制—烧结—冷却—加热—锻造”,向“压制—加热—锻造”方向发展。锻造加热逐渐普遍采取保护气氛下的感应加热。感应加热不仅节约能源,避免环境污染,还可以有利于生产自动化,提高生产效率。采用在还原性气氛下高温(1250℃)烧结或加热,不仅可还原Ni和Mo的氧化物,还有利于Cr和Mn的氧化物还原,同时锻后可直接淬火。渗碳是在烧结或加热时进行。这样不仅节约能源,而且大大缩短工艺周期,降低成本。

生产过程中粉末锻件的无损检测,不破坏锻件可检查锻件心部硬度、表面脱碳、表面氧化层及孔隙度、裂纹等。这是向生产全自动化保证产品质量方向发展的重要问题。

目前国外粉末锻造生产主要是建立自动生产线,生产率已达到每小时800~900件。生产线上的主要设备有:粉末压机、加热炉、锻造压力机、自动传送装置、操作机器人与机械手等。粉末锻造压力机多为机械压力机,也有采用锻造液压机和液压螺旋压力机。但是,自动化生产线上的压机,一般均采用可实现CNC控制的压力机。

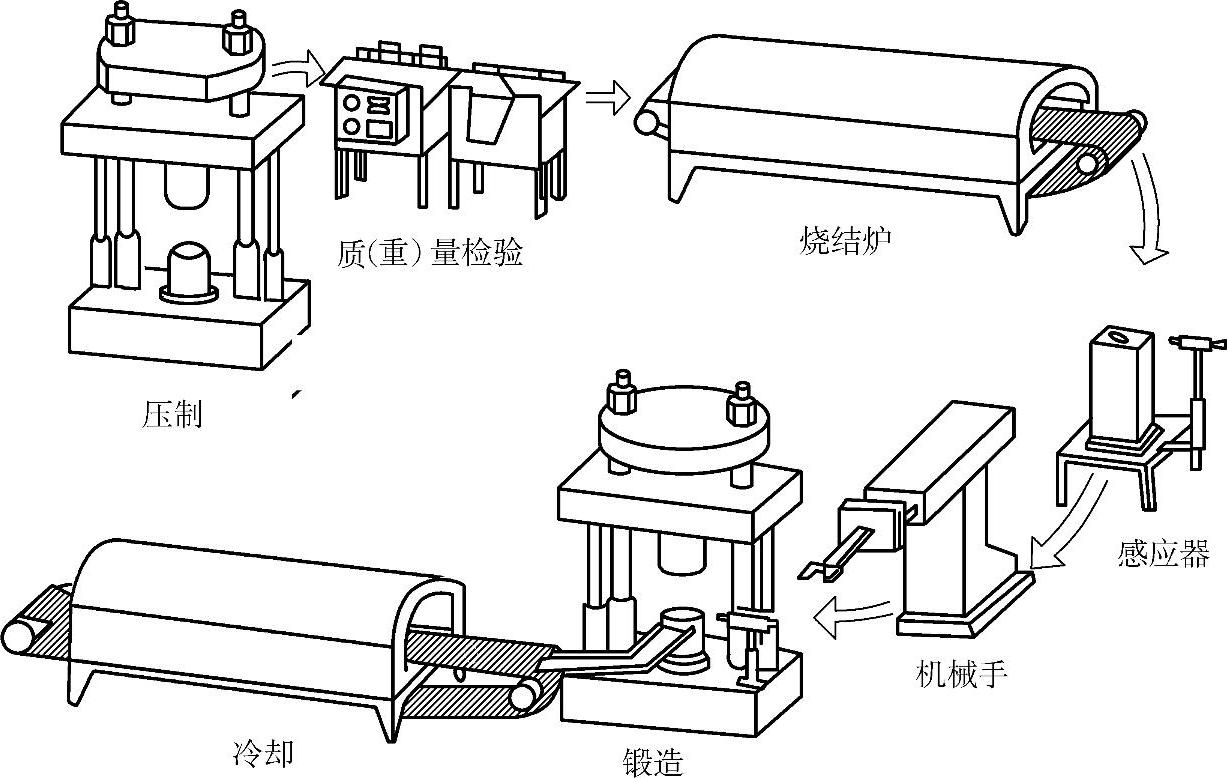

如图5-5-3所示,生产线的自动化程度很高,从粉末压机到加热炉,从加热炉到锻造压力机等均实现全自动操作。粉末压机上装有精密加料机和电子控制装置、可达到预成形坯精确的重量自动控制。各工序间有机器人/机械手或自动传输装置,工件在可控气氛中加热。锻模旁边上,装有辐射温度计或红外探测器,温度不在调定范围内和位置不正确的预成形坯,将自动被剔除。锻后锻件被自动送入淬火介质中或保护气氛冷却通道中,防止表面氧化,并确证获得所需的显微组织。

图5-5-3 粉末锻造生产线示意图

粉末锻造自动生产线的主要特点有:

1)整个系统由计算机控制与监测。(https://www.xing528.com)

2)整个系统中工件自动传送。

3)整个生产过程工件在完全保护或部分保护气氛之中。

4)整个生产线可以快速改变程序,以适应不同品种零件的锻造。

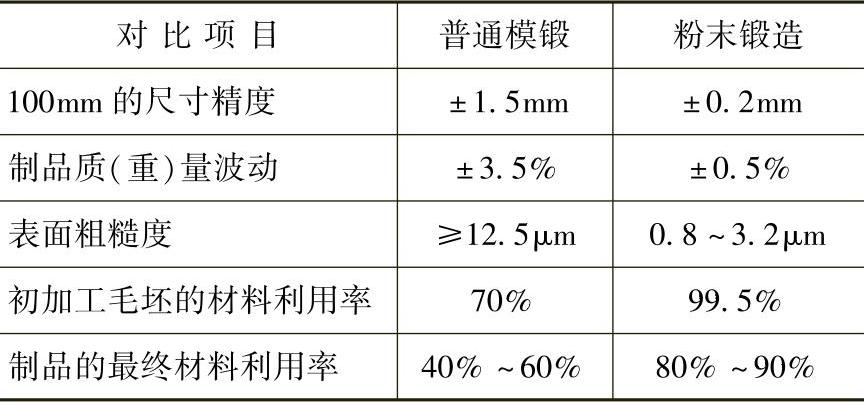

粉末锻造与普通模锻工艺相比的主要优点见表5-5-2。其中主要表现在,能源消耗低,如粉末锻造连杆为普通锻造的49%。材料利用率可达80%~90%以上,而普通锻造只有40%~60%。此外,粉末锻件尺寸精度高,力学性能好,内部组织均匀,不存在组织偏析、各向异性,锻件成品率高。如:高速钢工具寿命可提高2倍以上;粉末锻造连杆的疲劳寿命比普通模锻件提高10%~20%,锻件废品率可控制在百万分之几以内。粉末锻造可高效率生产形状复杂的零件,这是由于粉末锻造预成形坯的变形抗力小,质(重)量可精确控制,预成形坯形状可根据锻件形状优化设计,因而可一次锻打成形。

表5-5-2 粉末锻造与普通模锻工艺对比

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。