1.零件

涡轮盘材料为TC4。直径ϕ101.6mm,带有72个轴向小叶片,通道间隙1.8mm,叶片高度有3.2mm与6mm两种。原工艺采用仿形铣床,用ϕ1.8mm的专用铣刀沿通道逐个叶片铣削加工,每件工时30~60h。零件净重125g,下料重486~522g,材料利用率约25%。废品率较高,刀具消耗量大。由于上述情况,采用超塑锻造工艺成形。

该件的机械加工难点在叶形部分(占全部机械加工工时的90%以上),所以叶形部分不留加工余量,锻后喷砂。其余部分,如叶片顶面、盘体、轴套凸台等部分,留有适当的余量。

2.工艺条件

TC4合金的超塑锻造规范为:

等轴细晶的α+β双相组织,晶粒尺寸小于5μm;

在α+β相区(900~950℃)锻造;

锻造速度较低(0.1~1mm/min)。

在上述条件下,TC4的单向拉伸伸长率δ为500%~1750%,流动应力σ为10~40MPa。

3.模具

(1)模具材料 模具材料选用K3镍基铸造高温合金,其Rm、σ0.2和持久强度σ100均为相同条件下TC4超塑流动应力的3倍以上,满足强度要求。

(2)模具制造 模坯精铸而成,加工余量1mm左右,叶形部分用电火花及线切割加工。

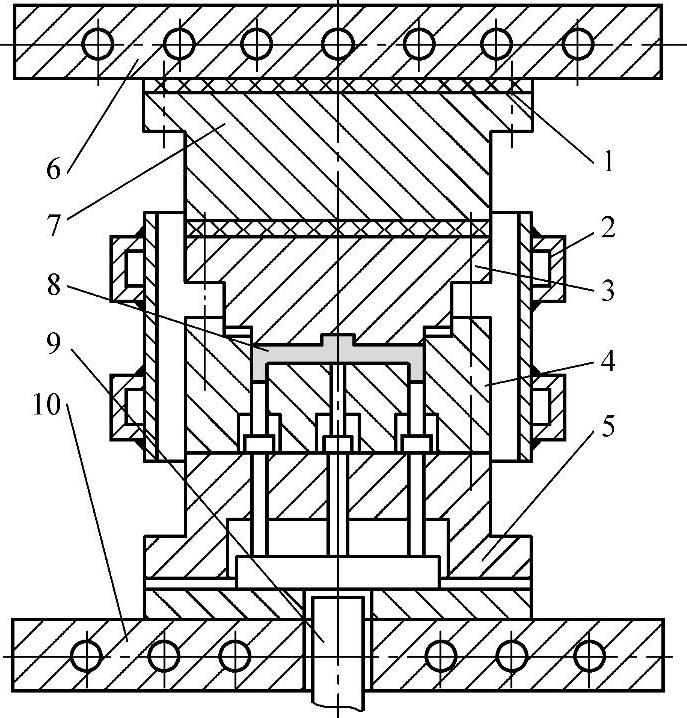

(3)模具结构与尺寸 图5-4-5所示为模具结构图,采用闭式模锻,模口直接导向,间隙0.25~0.35mm。

模具成形部分的尺寸应考虑收缩值:

Δ=(t2-t1)(a1-a2)L

将该条件下TC4与K3的线膨胀系数代入上式后,可得

Δ=-(0.3-0.4)%

收缩值为负,说明模具冷尺寸应小于锻件冷尺寸。(https://www.xing528.com)

图5-4-5 模具结构图

1—隔热垫 2—感应圈 3—凸模 4—凹模 5—隔热板 6—水冷板 7—模座 8—工件 9—顶杆 10—水冷板

(4)加热 采用感应加热,可控硅变频器为100kW/1.0kHz,使用功率8~50kW升温,10~12kW保温,频率360~480Hz。上下模各用一个多匝感应器加热,且模具开启时也可加热,降温少。

4.设备

成形设备为Y32-200型四柱液压机,该机台面大,封闭高度大,下液压缸顶出,工艺性能灵活。

5.润滑

采用BR-14润滑剂,毛坯预热300℃后匀涂。锻后喷砂去除涂层。在模腔内残留物少,可连续成形20件不必清理模具。

6.模锻过程

模锻工艺流程如下:

坯料:TC4经大变形锻造后,制成ϕ101.6mm×7mm的坯料;

喷涂润滑剂:坯料预热至300℃后,在专用旋转工装上喷涂;

锻前加热:900℃,5min,氩气保护,装模后均热5~15min调整模温;

锻造:速度0.1~1mm/min,压力500~1200kN,保压3~6min;

顶出:顶出力50~200kN,顶出前对易变形部位冷却;

后处理:在石棉堆中缓冷。喷砂去除涂层。进行稳定化处理。机械加工盘体及叶片顶面。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。