高压凝固加工,由于加工对象获得途径不一样,可分为液态冷却法和固态重融法两种。而液态冷却法包括液态模锻(Liquid Forging)、液态挤压(Liquid Extrusion)、连续铸挤(Catex)、液态轧制(Liquid Rolling)等。这几种工艺的共同特点:成形开始于液态金属,即和铸造加工一样,利用液态金属流动性好,并在压力下进行充填,实现高压凝固和塑性变形的复合过程,这是铸造加工所没有的。这个从液态经半固态到固态的转变过程,是一个连续的过程,不同的工艺呈现不同的特征。本节仅介绍液态模锻。

(一)工艺流程

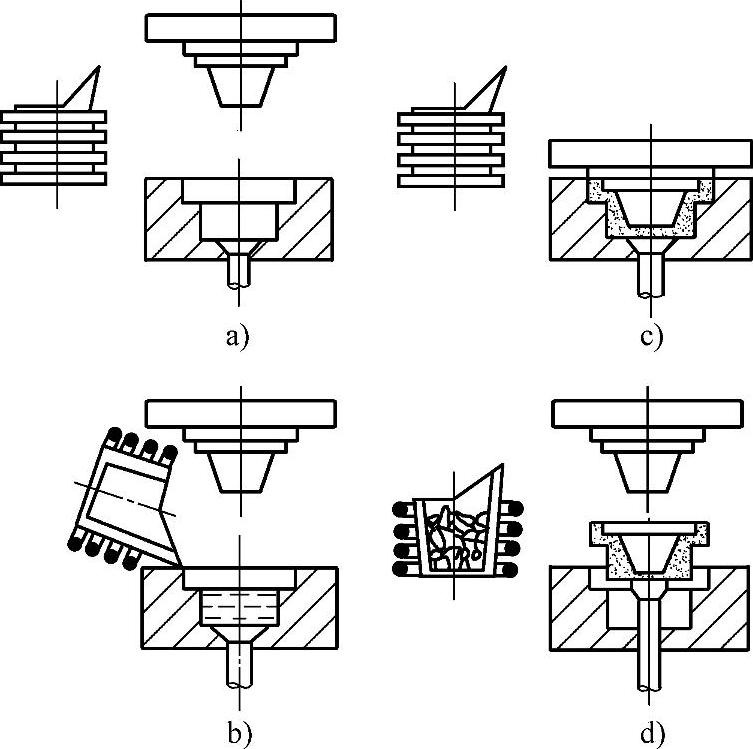

图5-3-1为液态模锻典型工艺流程示意图。可划分为金属液和模具准备、浇注、合模施压以及开模取件四个工步。

(二)工艺法的分类

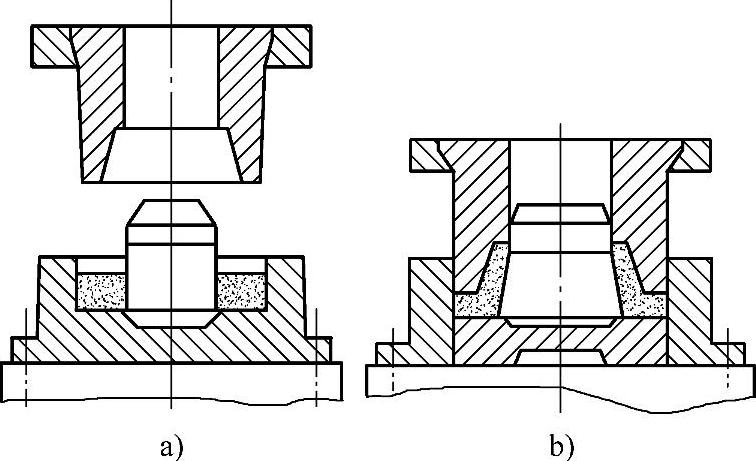

液态模锻按冲头端面形状可分为两种型式:平冲头加压法和异形冲头加压法。

1.平冲头加压

平冲头加压又可分直接加压和间接加压两种。

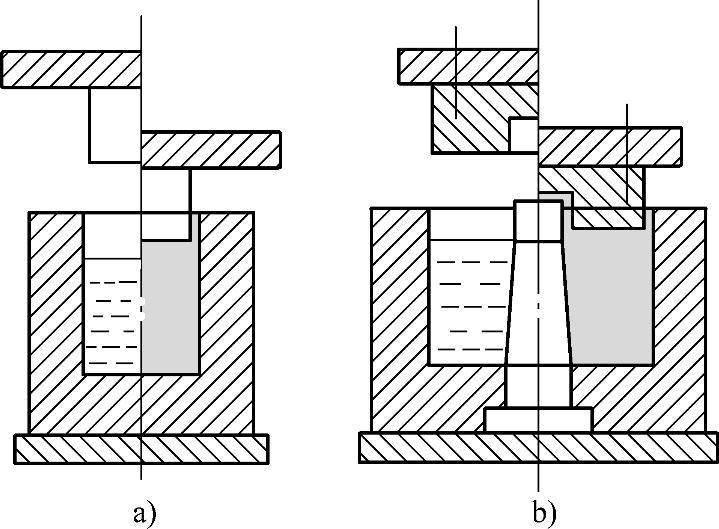

(1)直接加压 图5-3-2为平冲头直接加压示意图。制件成形是在金属液浇注凹模中实现。冲头施压时,金属液不产生明显流动,仅使液态金属在压力下结晶和补缩。它适用于制造供压力加工用的毛坯和通孔,或形状不太复杂的杯形厚壁(>5mm)件。

图5-3-1 工艺流程图

a)熔化 b)浇注 c)加压 d)顶出

图5-3-2 平冲头直接加压

a)实心制件 b)通孔制件

图5-3-3 平冲头间接加压

a)加压前 b)加压时

(2)间接加压 图5-3-3为平冲头间接加压图。制件是在合模后的模膛内成形。此时冲头的作用将液态金属挤入模膛,并通过由冲头和凹模组成的内浇道,将压力传递到制件上。成形方式与压力铸造相似,只是浇道比压铸宽而短,液态金属是连续、低速挤入工作模膛的,提高了加压效果。这种工艺适用于产量较大、形状复杂或小型零件的生产。

2.异形冲头加压

异形冲头加压可分为凸式冲头加压、凹式冲头加压和复合式冲头加压三种。

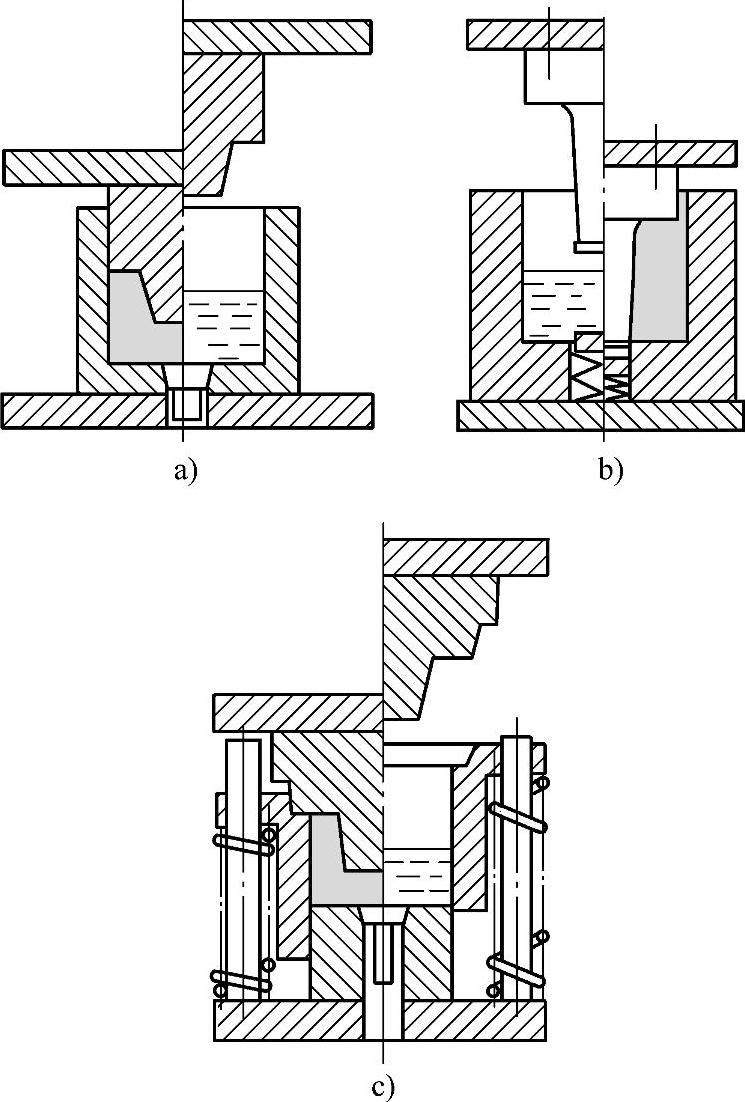

(1)凸式冲头加压 图5-3-4为凸式冲头加压图。制件成形是在合模施压后实现的。在成形过程中,金属液要沿着下模壁和上模端面作向上、径向流动来充满模膛。施压时,冲头直接加于制件上端面和内表面上,加压效果较好。适用于壁薄(>2mm),形状较复杂制件成形。

图5-3-4 凸式冲头加压(https://www.xing528.com)

a)杯形件(固定下模) b)筒形件(可动底板) c)杯形件(动下模)

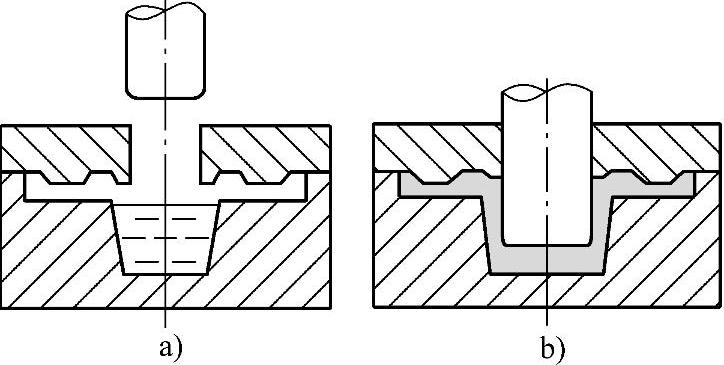

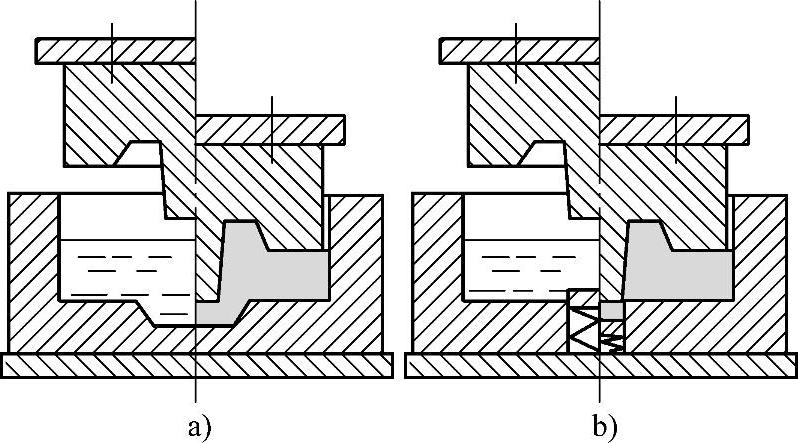

(2)凹式冲头加压 合模施压后,液态金属沿着凹模内壁和冲头内凹壁方向流动,且与施压方向相反,以充填模膛,如图5-3-5所示。适用于复杂件成形。

(3)复合式冲头加压 图5-3-6为复合式冲头加压图。加压冲头带有凹窝,合模施压时,大部分金属不发生移动,少部分金属直接充填冲头的凹窝中,并在压力下凝固。

图5-3-5 凹式冲头加压

a)加压前 b)加压时

图5-3-6 复合式冲头加压

a)法兰盘形件 b)通孔法兰盘形件(活动底板)

(三)工艺特点

液态模锻工艺主要特点:

1)在成形过程中,液态金属自始至终承受等静压,并在压力下完成结晶凝固过程。

2)已凝固金属,在压力作用下,产生塑性变形,使制件外壁紧贴模膛壁,液态金属便获得等静压。

3)由于已凝固层产生塑性变形,要消耗一部分能量,因此金属液承受等静压不是定值。它是随着凝固层的增厚而下降。

4)固-液区在压力作用下,发生强制性补缩。

与压力铸造比较,由于液态金属直接注入模膛,避免了压力铸造金属液在短时间内,沿着浇道充填型腔时卷入气体的危险;液态模锻时,压力是直接施加在金属液面上,避免了压力铸造时的压力损失;由液态模锻获得的制件比压力铸造的组织致密。

与模锻工艺相比较,液态模锻是在单一模膛内,利用金属液流动性填充模膛,避免了模锻时采用多个模膛和金属充满模膛时那种镦挤性的强制流动方式,使液态模锻成形能大大低于热模锻。

(四)适用范围

1)对材料适应性强,如铝合金、锌合金、铜合金、镁合金、灰口铸铁、球墨铸铁、碳钢和不锈钢等均可加工。

2)对于一些形状复杂,且性能又有一定要求的制件,若采用热模锻,成形困难,成本高;若改用铸造加工,难以满足应用要求,而采用液态模锻,则可以弥补两者不足。

3)制件壁厚宜控制在2~50mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。