【摘要】:对模具进行冷却的方法是:1)在压力机连续生产时,不是每一次行程都送料,而是隔一次行程送一个坯料,这样就可以有充分的时间使模具冷却。2)在模具内开孔加强模内冷却。可用接触温度计或红外线温度计测量模具的实际温度,同时调节冷却润滑剂的流量和喷射量,以使模具稳定在200~300℃,从而就可以进行连续的自动生产。在温锻过程中由上模向下流放的水基石墨润滑剂再由集水槽将其收集起来重复使用。

模具在550~600℃以上连续工作时,硬度急剧下降,强度显著降低,从而影响模具寿命。如能使模具的工作部分温度保持在200℃左右,就可以进行连续生产而不失去原有的性能。

在小量生产时,可以在每次温锻以后,用压缩空气冷却凸、凹模等工作部分,并增加每次温锻之间的间隔时间。

在大量生产时,必须采用专门措施来冷却模具。对模具进行冷却的方法是:

1)在压力机连续生产时,不是每一次行程都送料,而是隔一次行程送一个坯料,这样就可以有充分的时间使模具冷却。

2)在模具内开孔加强模内冷却。用泵将压力为0.12~0.14MPa的润滑剂打进模具内的孔道进行流放以冷却凸模;而向凹模则吹送压力0.4~0.5MPa的压缩空气以冷却凹模和顶件器。

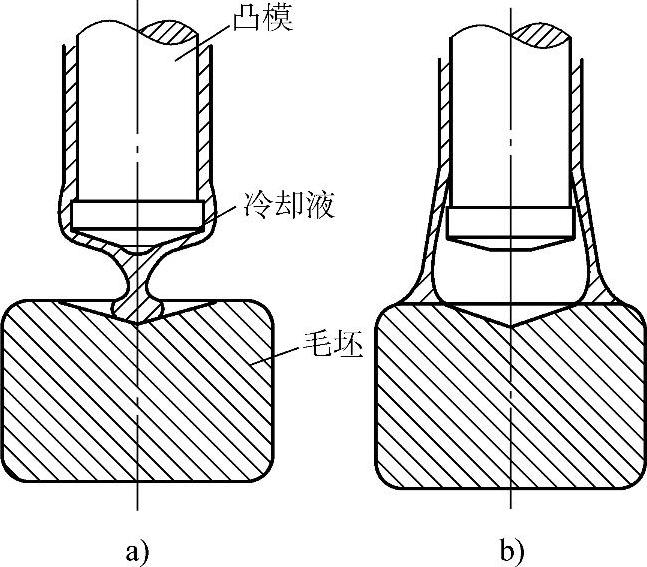

3)对模具进行喷雾冷却。由于温锻过程中,凸模温度升高,如仅利用模具内的开孔流放冷却润滑剂,则因水分蒸发很快,润滑剂流不到凸模的下端(见图5-2-24),因此当压力机滑块回到上死点附近时还要用喷嘴对凸凹模进行喷雾冷却。

(https://www.xing528.com)

(https://www.xing528.com)

图5-2-24 沿着凸模流放的润滑剂

a)凸模在低温时 b)凸模在高温时

上述三种方法通常是联合使用的。

可用接触温度计或红外线温度计测量模具的实际温度,同时调节冷却润滑剂的流量和喷射量,以使模具稳定在200~300℃,从而就可以进行连续的自动生产。

冷却润滑剂通常采用水基石墨润滑剂。在温锻过程中由上模向下流放的水基石墨润滑剂再由集水槽将其收集起来重复使用。它既有润滑作用,又有冷却作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。