【摘要】:但当温度在250~300℃以上温锻时,这种润滑方法便不能使用。目前温锻用的润滑剂还不像冷锻用的润滑剂那样成熟。由于温锻这种成形方法的特点,对润滑剂有下列要求:1)可耐2000MPa以上的高压。因为润滑剂摩擦因数的变化一般最多影响负荷的10%左右,而产生粘附现象则会使成形负荷大幅度提高,而且也使温锻产品质量没有保证,模具寿命降低。试验表明,有时可能摩擦因数较高的润滑剂反而在温锻时能防止粘模。表5-2-4 温锻实用润滑剂

1.对温锻润滑剂的要求

在室温下冷锻和冷挤压时,一般对钢的润滑方法是将坯料表面进行磷酸盐处理,然后进行皂化处理。但当温度在250~300℃以上温锻时,这种润滑方法便不能使用。

目前温锻用的润滑剂还不像冷锻用的润滑剂那样成熟。

由于温锻这种成形方法的特点,对润滑剂有下列要求:

1)可耐2000MPa以上的高压。

2)能覆盖温锻时形成的大片新生表面。

3)尽量保持低的摩擦因数。

4)适合大约800℃以下的加热范围,要求在该温度范围内性能不产生变化,就是说保持安定性。

5)在加热温度范围内,有足够的粘度和附着性能。(https://www.xing528.com)

6)在温锻时能防止金属质点粘附到模具上(粘附现象)。

这最后一点是最重要的要求。它与摩擦因数相比,摩擦因数的大小就成为次要的。因为润滑剂摩擦因数的变化一般最多影响负荷的10%左右,而产生粘附现象则会使成形负荷大幅度提高,而且也使温锻产品质量没有保证,模具寿命降低。

摩擦因数的高低和粘附现象之间没有相应的联系。试验表明,有时可能摩擦因数较高的润滑剂反而在温锻时能防止粘模。润滑剂摩擦因数开始剧增的温度与温锻时粘附开始形成的温度也不一定一致,因此仅仅用润滑剂摩擦因数的高低来预测在温锻时的润滑效果是完全不行的,必须通过实际温锻成形试验最后综合判断润滑剂的优劣。

2.温锻实用润滑剂

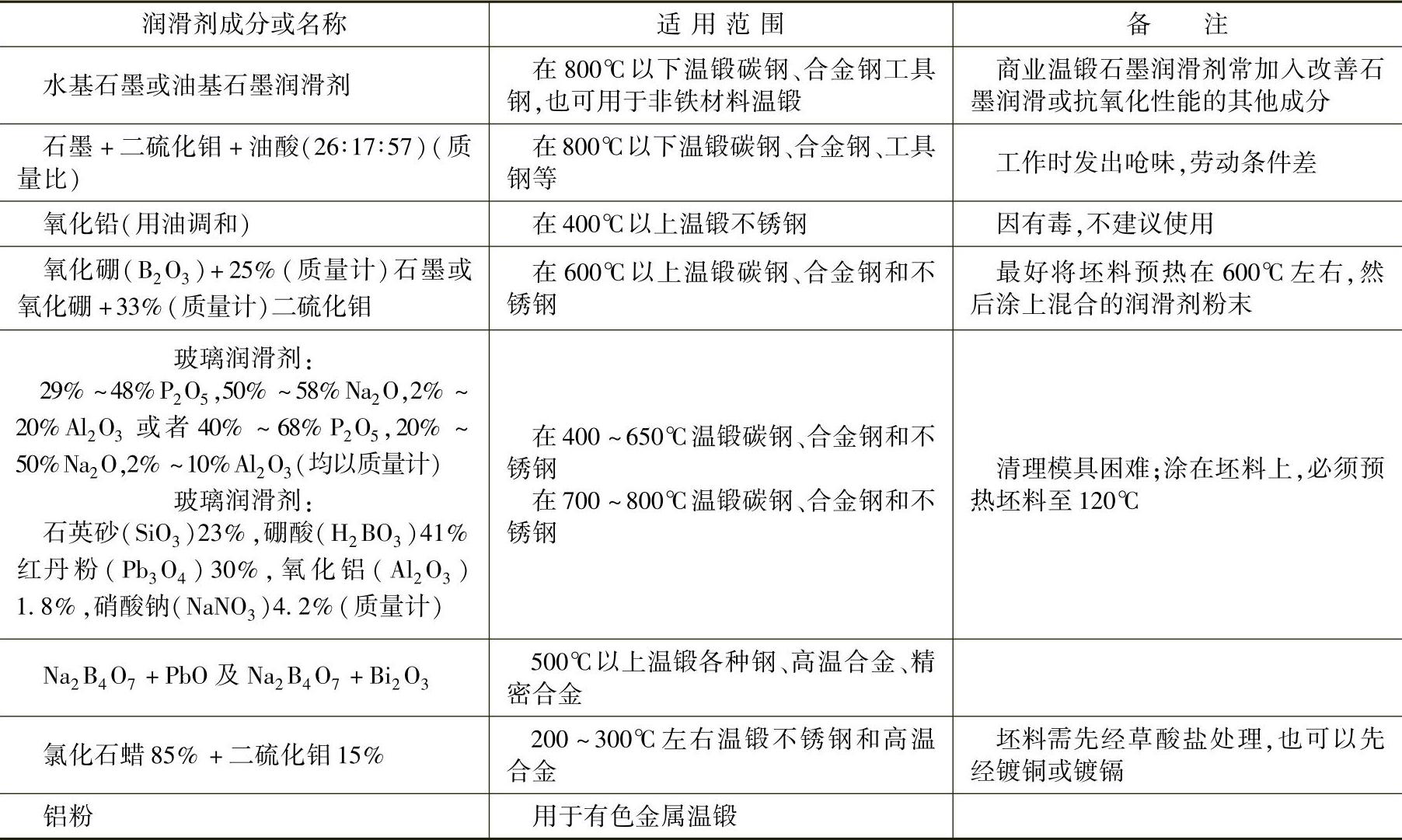

根据国内外的生产实践,推荐在不同情况下使用表5-2-4所示各种润滑剂。

表5-2-4 温锻实用润滑剂

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。