【摘要】:第一道工序是剪切镦粗坯料,由于剪切面的塌边和外径不受限制,使直径尺寸发生很大偏差。在反挤压中,凸模工作部分的长度比凸模直径大时,作用在凸模上的弯曲应力就大,挤压件内、外径同轴度就变坏。为此,如果在中间工序中缩短挤压长度以提高同心度,那么在下道工序中同轴度就会因而得到改善。为了提高内、外径精度,可将减径挤压作为最后一道工序,因为这样可使成品公差降低为减径挤压前的二分之一以下。

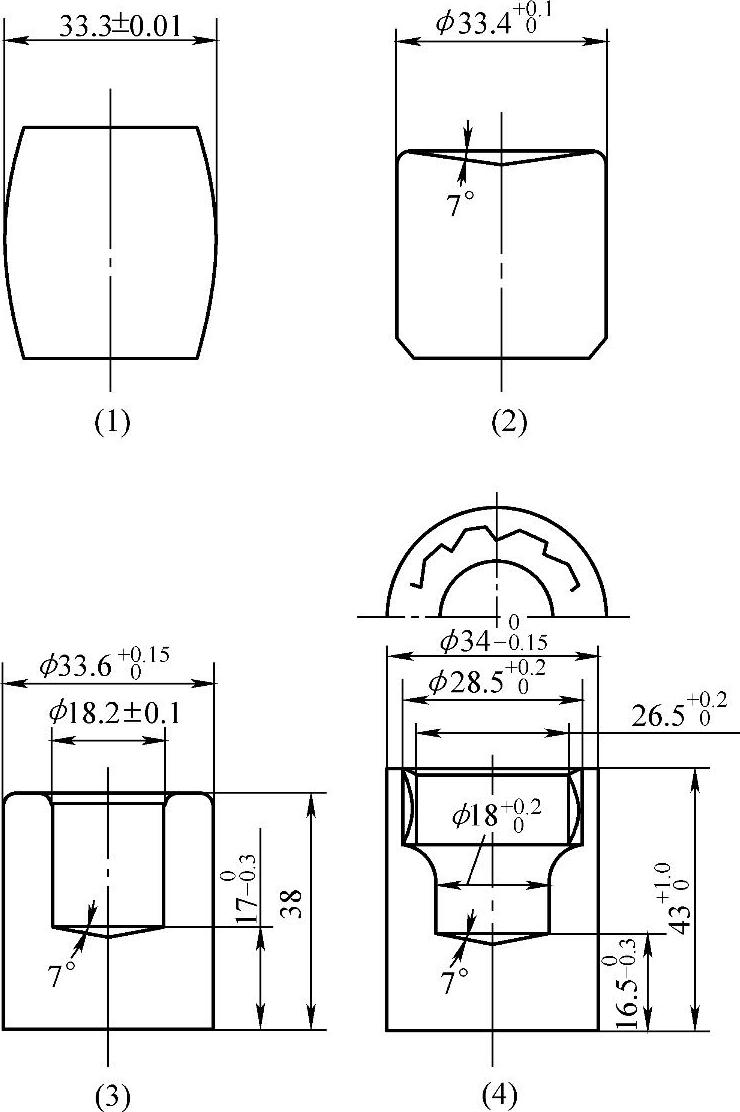

实例1(见图5-1-89)

图5-1-89 实例1

材料 SCM21

坯料 ϕ30冷拔钢

质量 220g

工序:

1)自动剪切镦锻机,4MN曲轴压力机。(https://www.xing528.com)

2)2.5MN自动肘杆式压力机。

3)2.5MN自动肘杆式压力机。

4)2.5MN自动肘杆式压力机。

公差按图样上的公差和外径对棘轮的振摆均为0.2mm以下。

在这种工件的精度中,最难以保证的是外径对棘轮的同心度。第一道工序是剪切镦粗坯料,由于剪切面的塌边和外径不受限制,使直径尺寸发生很大偏差。这种坯料若在第三道工序直接加工,内、外径的同轴度就会变坏,故将约束外径的镦锻工序列为第二道工序。此外,在上端面挤出7°的凹角,是为了改善坯料对凸模的同轴度。第二道工序的坯料外径和第三道工序凹模的内径之间的间隙越小,同轴度就越高,一般定为0.05~0.2mm。

在反挤压中,凸模工作部分的长度比凸模直径大时,作用在凸模上的弯曲应力就大,挤压件内、外径同轴度就变坏。为此,如果在中间工序中缩短挤压长度以提高同心度,那么在下道工序中同轴度就会因而得到改善。

为了提高内、外径精度,可将减径挤压作为最后一道工序,因为这样可使成品公差降低为减径挤压前的二分之一以下。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。