预应力组合凹模是冷挤压模具设计的关键问题之一。如果这个问题解决不好,往往在高的单位挤压力作用下,发生凹模的切向开裂。

冷挤压凹模按施加预应力的情况进行分类,可分为整体式凹模、二层组合凹模和三层组合凹模(见图5-1-78)。组合式预应力凹模的主要优点是在相同凹模外形尺寸条件下,其强度比整体式凹模大得多。对一定尺寸的组合凹模进行强度分析后可以得知:两层组合凹模的强度可以达到整体式凹模的1.3倍,三层组合凹模的强度可以达到整体式凹模的1.8倍。

图5-1-78 冷挤压凹模的三种结构型式

a)整体式凹模 b)两层组合凹模 c)三层组合凹模

组合凹模的优点是:

1)提高了凹模强度。

2)使凹模圈的尺寸减小,凹模圈采用高合金工具钢、高速工具钢、硬质合金等制造,而预应力圈可采用中碳钢制造。

3)由于凹模圈尺寸减小,热处理容易,提高了模具热处理质量。

4)当凹模圈损坏后仅需调换其内圈,不必整副凹模报废。

应当指出,预应力组合凹模也存在一定缺点:如层数越多,加工面越多,各层结合面的加工要求较高,加工压合工艺要求高等,为此一般只推荐至三层组合凹模。

在实际使用多层组合凹模时,必须综合解决以下三个具体问题:

1)在具体冷挤压工艺设计的条件下,根据冷挤压单位压力的大小决定采用整体式、二层式或三层式凹模。

2)在已知凹模内腔孔径d1的条件下,决定各层凹模的直径d2、d3和d4。

3)决定各层凹模径向(双向)过盈U与轴向压合量c(见图5-1-78)。

(一)组合凹模结构型式的确定

图5-1-79表示了三种冷挤压凹模的许用单位冷挤力,图中的横坐标a是凹模的总直径比(对整体凹模而言,a=a21=d2/d1;对二层组合凹模而言a=a31=d3/d1;对三层组合凹模而言a=a41=d4/d1),图中的纵坐标p是冷挤压单位挤压力。图中区域Ⅰ是整体式凹模的许用范围,区域Ⅱ是二层组合凹模的许用范围,区域Ⅲ是三层组合凹模的许用范围。

图5-1-79 三种冷挤压凹模的许用单位挤压力

实践与理论分析证明,凹模的总直径比越大,则凹模的强度随之增加,但在a增加到4~6以后,再继续加大直径比a对凹模强度的提高已没有显著的效果。因此,在冷挤压凹模中,总直径比a的合理范围是:a=4~6。

当采用a=4~6范围内设计凹模时,多种型式的组合凹模所许用的单位挤压力:

整体式凹模的许用单位挤压力:

p≤1100MPa

二层组合凹模的许用单位挤压力:

1100MPa≤p≤1400MPa

三层组合凹模的许用单位挤压力:

1400MPa≤p≤2500MPa

应当指出:以上的数据已考虑了足够的安全系数,实际中各种凹模的许用单位挤压力要比上述数值高。

(二)组合凹模的设计

设计组合凹模时,首先须决定各层圈直径,然后再决定多圈的径向过盈量与轴向压合量。

1.两层组合凹模的设计

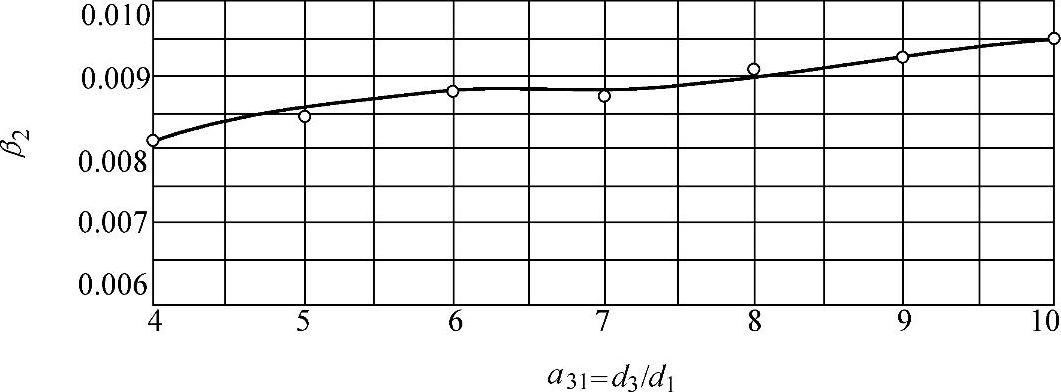

(1)凹模各圈直径的确定 组合凹模的总直径比a=4~6,对两层组合凹模则:a31=d3/d1=4~6,因此d3=(4~6)d1。

凹模内腔直径d1为已知,两层组合凹模的外径即可按上式确定。直径d2的数值必须合理选择,否则将影响到凹模的强度。

两层组合凹模的中层直径比a21=d2/d1,a21的合理值 可按图5-1-80查出。d2的合理值d2′可按下式计算:

可按图5-1-80查出。d2的合理值d2′可按下式计算:

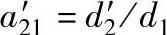

(2)计算径向过盈量(双向)U2与轴向压合量C2在决定了各圈直径之后,便可以计算d2处的双向径向过盈量U2与轴向压合量C2(见图5-1-81)。

图5-1-80 两层组合凹模中,合理的中层直径比与总直径比的关系

图5-1-81 两层组合凹模压合情况

图5-1-82 两层组合凹模径向过盈系数β2与总直径比a31的关系

在图5-1-82中,按a31查出径向过盈系数β2,在图5-1-83中,按a31查出轴向压合系数δ2,U2与C2的数值可按下式决定:

U2=β2d2

C2=δ2d2

式中 d2——中圈直径(mm);

U2——d2处的径向过盈量(mm);(https://www.xing528.com)

β2——d2处的径向过盈系数;

C2——d2处的轴向压合量(mm);

δ2——d2处的轴向压合系数。

2.三层组合凹模的设计

图5-1-83 两层组合凹模轴向压合系数δ2与总直径比a31的关系

(1)凹模各圈直径的确定 组合凹模的总直径比a=4~6,对三层组合凹模则:

a41=d4/d1=4~6即d4=(4~6)d1

三层组合凹模的外径可按上式计算,直径d2与d3的数值必须选取合理,否则影响凹模的强度。

d2与d3的合理值可按下式计算:

即

即

与

与 的数值可按图5-1-84查得。

的数值可按图5-1-84查得。

图5-1-84 三层组合凹模中,a32及a21合理数值与总直径比a41之间的关系

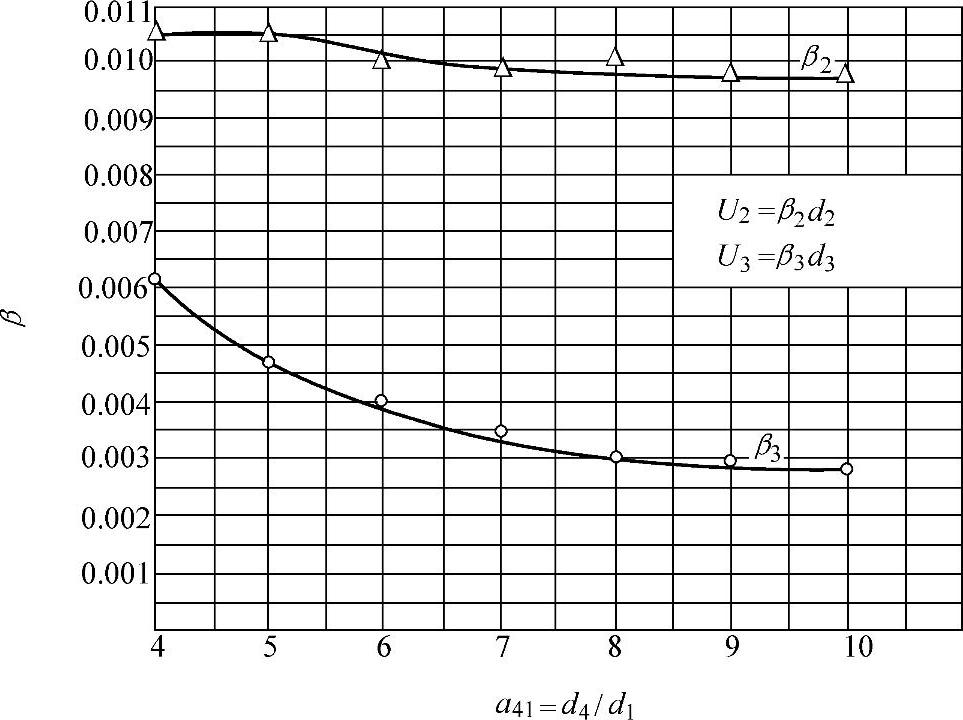

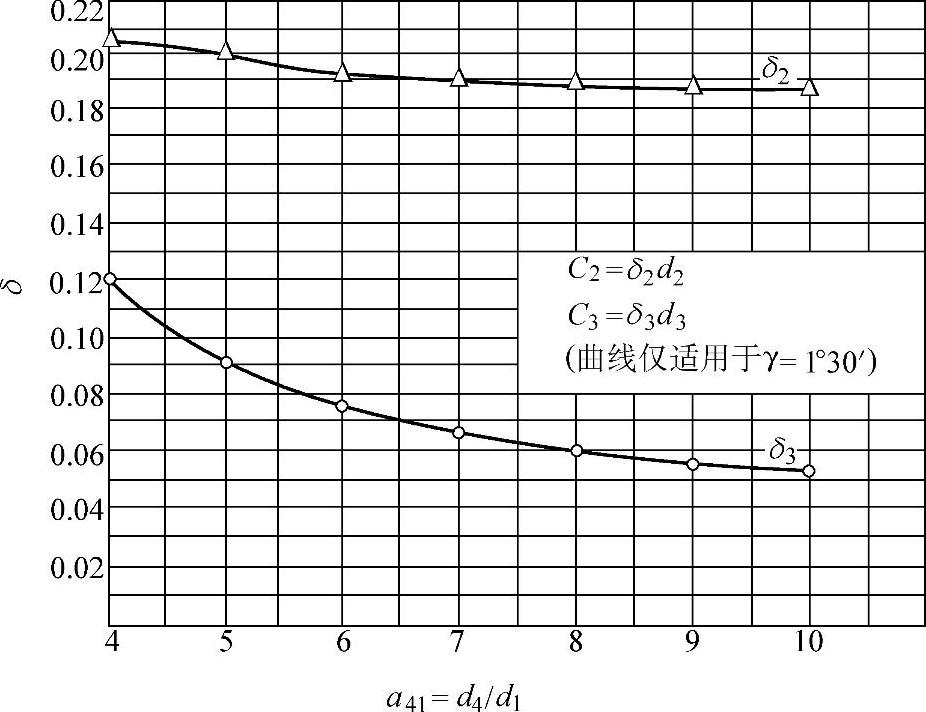

(2)计算径向过盈量(双向)U2、U3与轴向压合量C2、C3图5-1-85为三层组合凹模的轴向压合情况,图5-1-86为三层组合凹模的过盈系数β2与β3。从图5-1-86与图5-1-87分别查出径向过盈系数β与轴向压合系数δ,然后按下式计算出径向过盈量(双向)U2、U3与轴向压合量C2、C3:

U2=β2d2

式中 U2——d2处的径向过盈量(双向)(mm);

U3——d3处的径向过盈量(双向)(mm);

C2——d2处的轴向压合量(mm);

C3——d3处的轴向压合量(mm);

β2——d2处的径向过盈系数;

β3——d3处的径向过盈系数;

δ2——d2处的轴向压合系数;

δ3——d3处的轴向压合系数。

图5-1-85 三层组合凹模

(三)组合凹模的压合工艺

组合凹模的压合方法有两种:一种是冷压合,它是目前冷挤压模具中常采用的方法,前面所述二层套或三层套组合凹模基本上是采取冷压合组装;另一种是热压合,加热预压是先将外圈加热,再套在内圈上,利用热胀冷缩的原理使外圈在冷却后将内圈包紧,施加预应力,此方法即是所谓的“红套”。冷压合是在压力机(一般用液压机)的作用下,使内外圈压合,配合面作成一定的斜角γ。用斜角γ的冷压合法的模具寿命比热压合法的长,不仅可以防止凹模的纵向开裂,在防止凹模的横向开裂方面也能起一定的作用。但热压合法可不必加工多圈的斜角γ,加工工艺比较简单。

冷压合的压合角γ一般采用1°~1°30′。γ不宜超过3°,否则在使用过程中各圈会因不自锁而松脱。配合锥面必须研磨,其相互接触面积应≥70%,否则将造成预应力达不到要求而使内凹模开裂。

图5-1-86 三层组合凹模的径向过盈系数β与总直径比的关系

图5-1-87 三层组合凹模的轴向压合系数与总直径比的关系

图5-1-88 γ角倒装的三层组合预应力凹模

对冷压合而言,按γ角的放置方向有正装法与倒装法之分。正装法与倒装法没有原则上的区别,倒装法只是将γ角倒置。无论是倒装或正装的组合凹模,工作时都应当在内圈受力,不应使A面(见图5-1-88)与组合凹模下的垫板发生脱空现象。压合时,各圈的压合次序是由外向内,就是先将中圈压合在外圈之中,最后压入凹模圈;压出时则次序相反。当然,如果压合量较图5-1-86和图5-1-87所取值小,压合次序可不受此限制。

应当注意各圈压合后,凹模内腔直径有所缩小,收缩量约为内腔直径的0.3%。当挤压件精度要求较高时,压合后应对凹模内腔尺寸进行修正。

中外圈的材料选择:

中层预应力圈:40Cr、35CrMoA,热处理硬度40~42HRC;

外层预应力圈:45、40Cr,热处理硬度36~38HRC。

中圈与外圈在反复使用(内圈压入与压出)的条件下,应进行200℃的低温回火,以去除内应力。

各圈压合时,在压力机外必须装设有机玻璃挡板,以保证人身安全。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。