1.凸模

在冷挤压模具中,凸模是最关键的零件之一。凸模在冷挤压过程中,承受的单位挤压力最大,极易磨损与破坏,因此凸模的设计和加工非常重要。合理的凸模设计、合适的工作部分形状可以改善金属的流动,减小挤压力,延长模具的工作寿命。

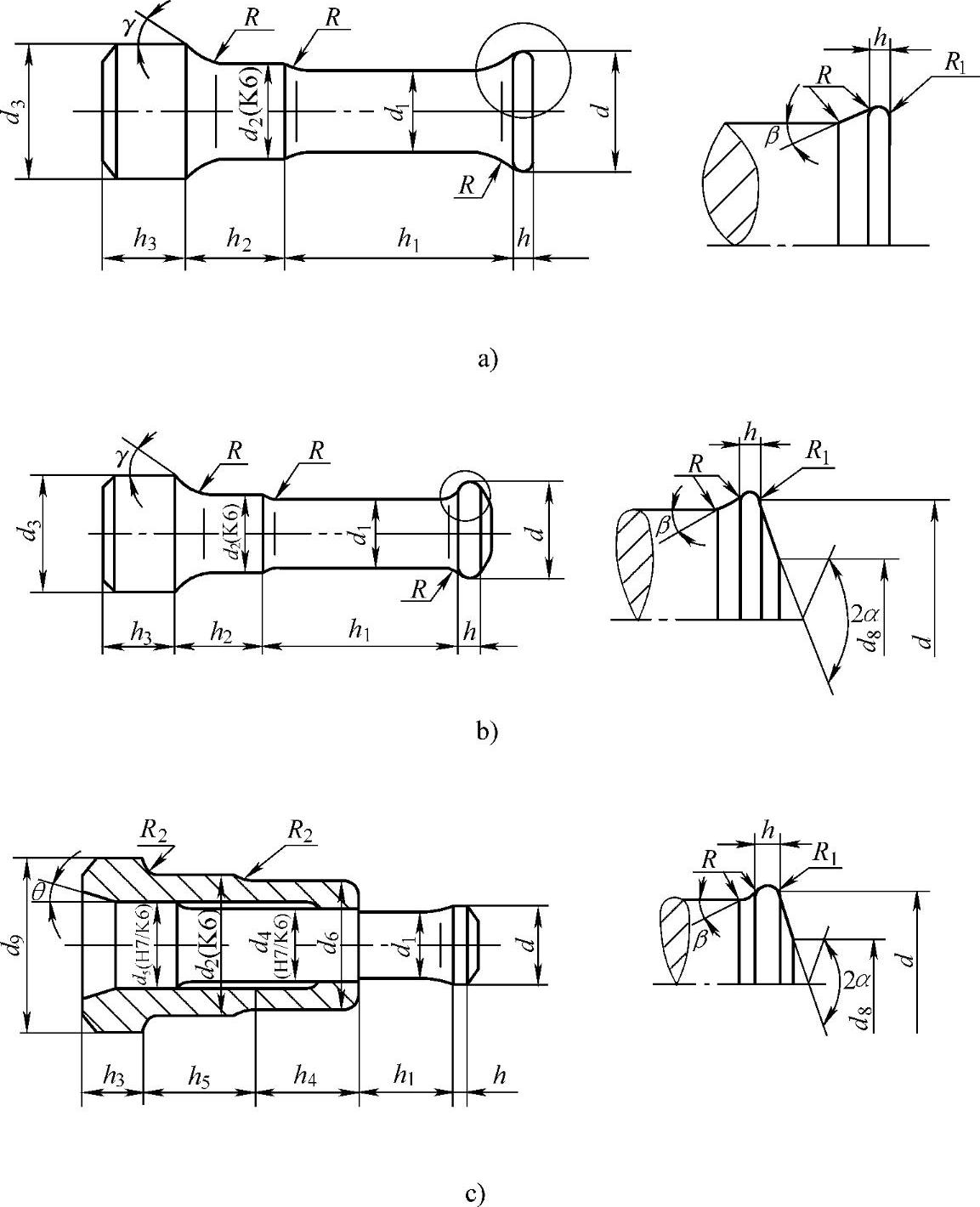

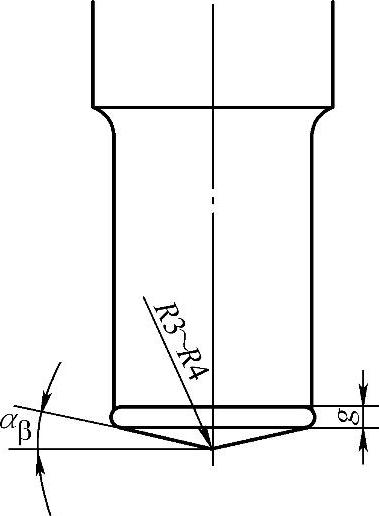

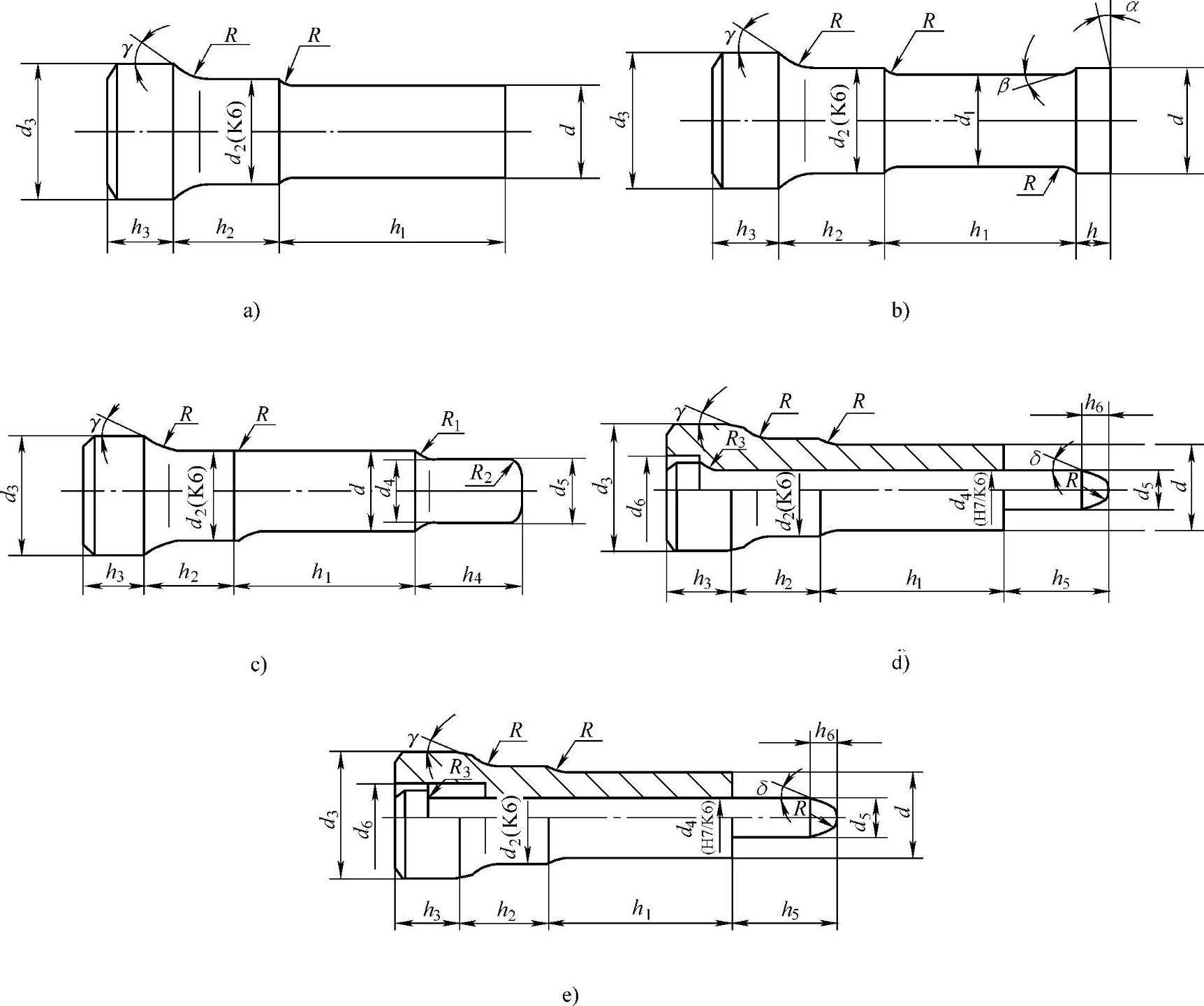

(1)反挤压凸模 图5-1-70是JB/T 9196—1999规定的用于钢铁材料反挤压的几种凸模结构形式。对于要求平底内孔的冷挤压件,常采用平底式反挤压凸模,但单位挤压力比平底锥形式凸模约高20%。平底锥形式反挤压凸模和组合式凸模效果较好,在生产上使用较多。组合式反挤压凸模通过凸模镶套,增加了凸模的抗弯性,并采用圆锥形固定方式。在生产中,有时也使用尖锥形凸模,如图5-1-71所示,斜角αβ一般为5°~9°,也有用到αβ=27°的,αβ越大,变形阻力越小,金属流动越容易。但顶角过尖时毛坯端面的不平度将导致杯形件的壁厚差过大,使凸模受到很大的侧向力,在挤压过程中折断,因此,在加工该类型凸模时,必须保证斜面顶点与凸模轴心的同心度。

反挤压凸模的有效工作部分是高度为h的圆柱形表面(即工作带),对钢铁材料冷挤压,一般取:h=2~4mm;在有效工作部分以上的直径向内缩小,其值d1=d-(0.1~0.2)mm。

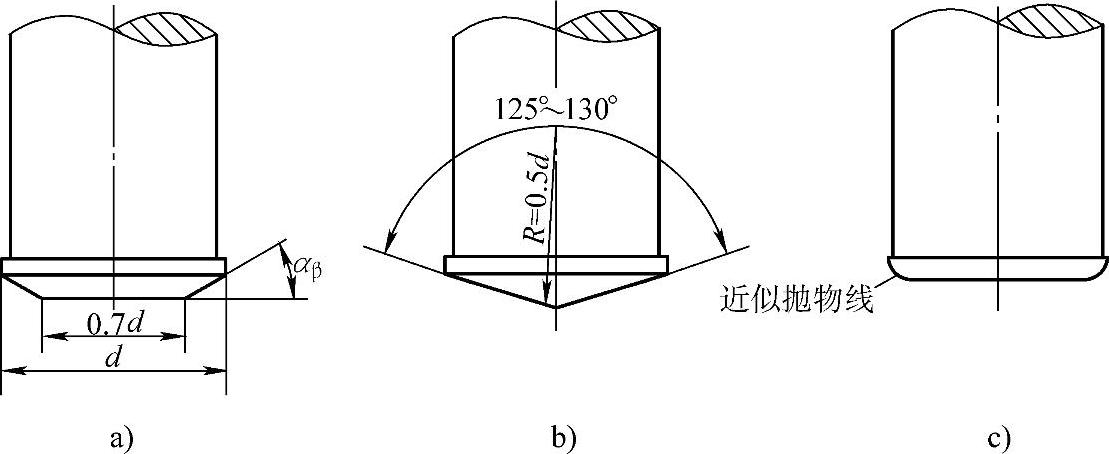

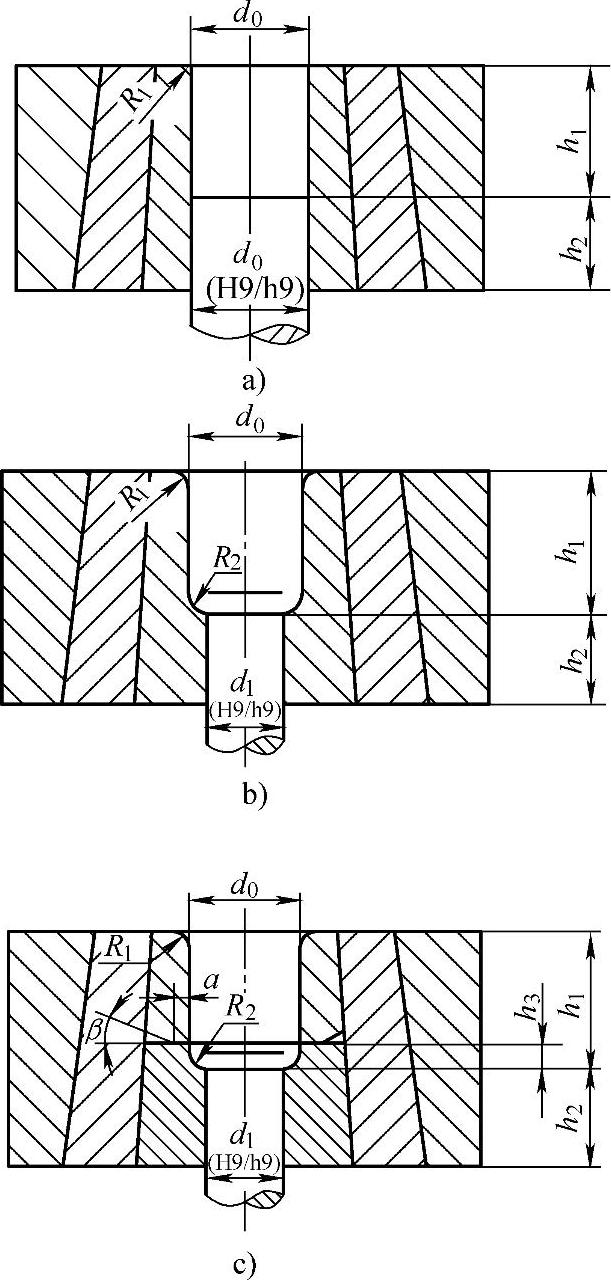

图5-1-72是纯铝等非铁材料反挤压凸模工作部分的几种型式,其设计原则与钢铁材料反挤压凸模基本一致。纯铝的塑性较好,强度较低,其反挤压杯形件往往是薄壁深孔件,故应尽可能减小凸模工作带的高度,一般取h=0.5~1.5mm,αβ=12°~25°。

有色金属反挤压凸模工作带的高度一般是均匀的,如果挤压变形不均的杯形件(如铝质多层杯件、长矩形杯件等),在变形程度大的部位和变形阻力较大的部位应适当减少凸模工作带的高度,即制造成不等高度的凸模工作带。

图5-1-70 钢铁材料反挤压凸模型式

a)平底式反挤压凸模 b)平底锥形式反挤压凸模 c)组合式反挤压凸模

图5-1-71 钢铁材料反挤压尖锥形凸模形状

对于纯铝的反挤压细长凸模,为了增加其纵向稳定性,可以在工作端面上作出工艺凹槽(见图5-1-73)。凸模借工艺凹槽在开始挤压的瞬间将毛坯“咬住”,从而提高其纵向稳定性。工艺凹槽的槽宽一般取0.3~0.8mm,深0.3~0.6mm,凹槽顶部应用小圆弧光滑相连。凹槽的形状需对称于凸模中心,保持良好的同心度,否则反而会在挤压时发生偏移,造成凸模折断。

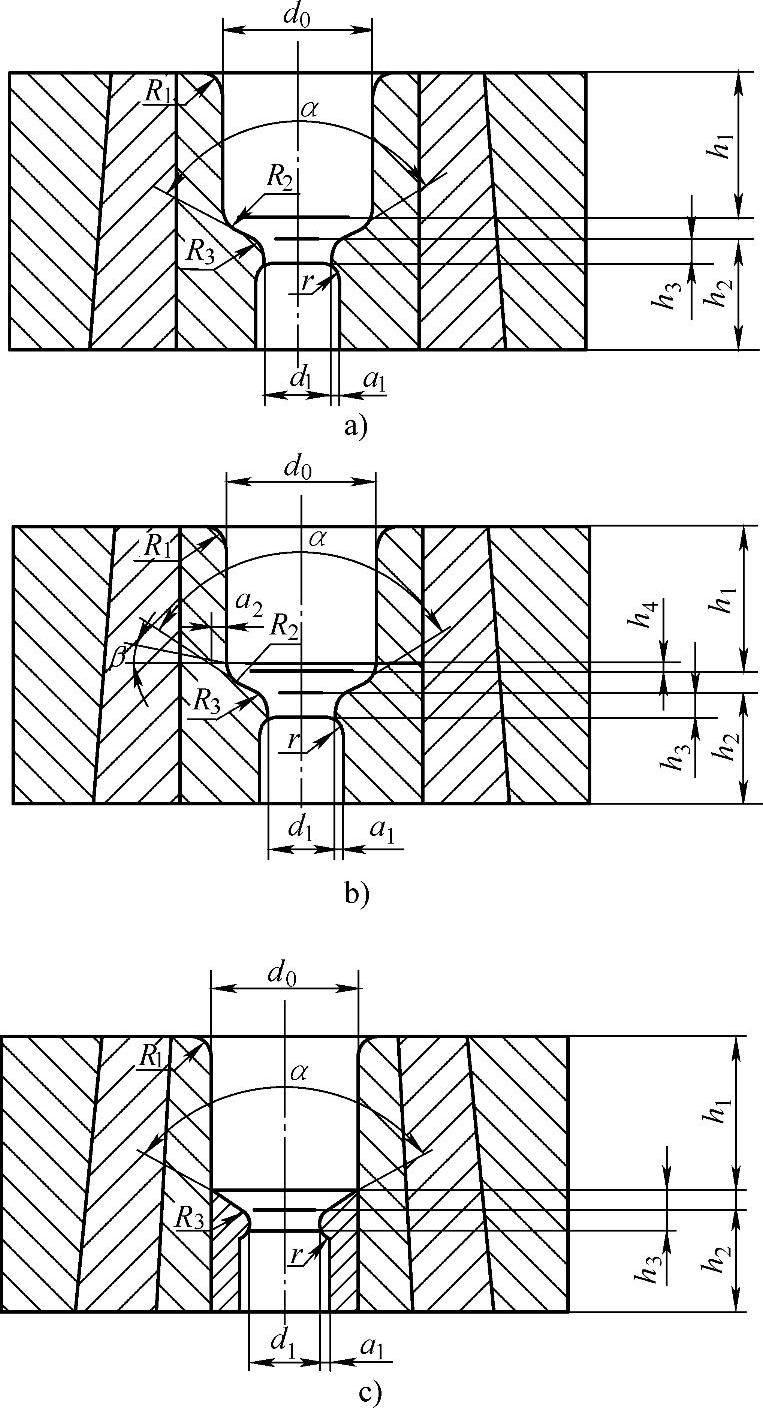

(2)正挤压凸模 正挤压凸模分实心件正挤压凸模与空心件正挤压凸模两种,图5-1-74是JB/T9196—1999建议的用于钢铁材料正挤压的几种凸模型式。

图5-1-72 非铁材料反挤压凸模工作部分形状

a)平底锥形凸模 b)尖锥形凸模 c)平底凸模

图5-1-73 纯铝反挤压凸模工作端面工艺凹槽的形状

实心件正挤压凸模可按型式a和b设计,在各台阶相接处应用光滑弧连接,不允许有加工刀痕存在。对于型式c,由于在凸模本体与心轴的直径急剧过渡处可能产生较大应力,容易断裂,因此仅适用于薄壁型空心挤压件。对于型式d,心轴与凸模本体之间没有相对滑动,这种型式的心轴在挤压过程中受到由摩擦力产生的很大的拉力,因而适用于心轴直径较大、挤压材料不太硬或摩擦因数较小的情况。对于型式e,在挤压过程中,活动心轴可随变形金属向下滑动一段距离,从而改善了心轴的受拉情况,防止心轴被拉断;此外,缓冲装置可以减少开始回程时出现的冲击负载。

与反挤压凸模相同,在凸模各台阶相接处应用光滑弧连接,不允许有加工刀痕存在。

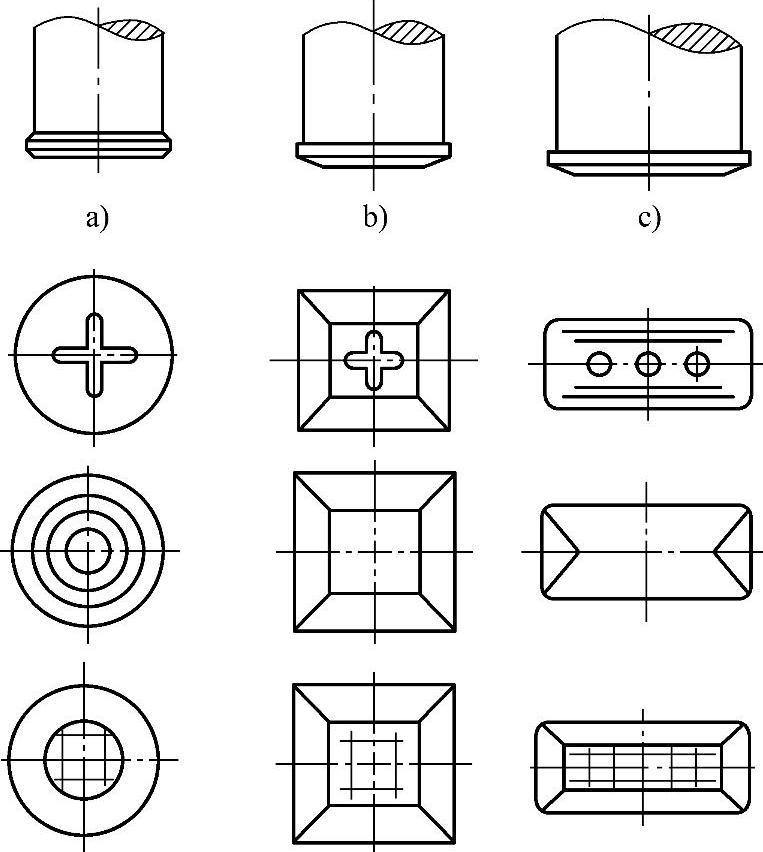

2.凹模及其设计

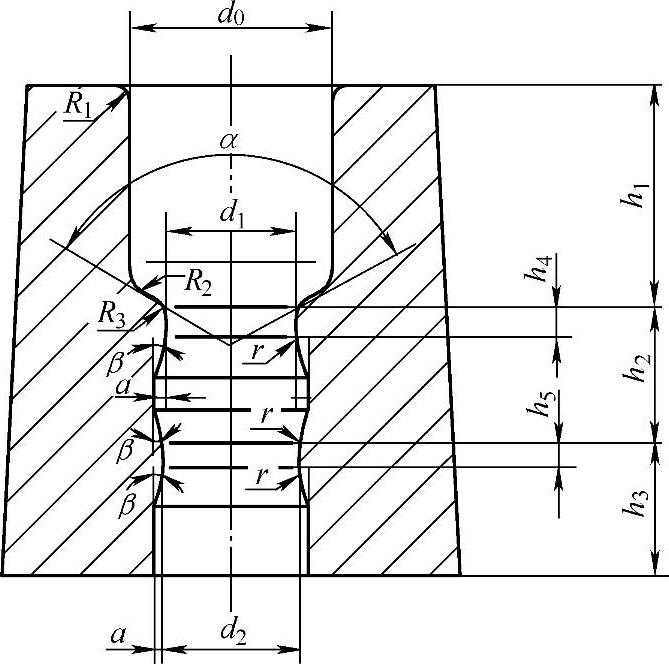

(1)反挤压凹模 反挤凹模一般由成形和顶出两部分构成。当无导向装置时,应由导向、成形和顶出三部分构成。图5-1-75是JB/T 9196—1999推荐的用于钢铁材料反挤压的几种凹模结构型式。反挤钢质材料杯形件时,挤压后的零件通常留在凹模内,然后用下凸模或顶杆把工件顶出。对于杯形件的外轮廓没有要求或只有很小过渡半径的情况,可以采用型式a;对于杯形件外轮廓要求较大过渡圆弧的情况,可以采用型式b;对于挤压力很高的情况,为防止整体凹模在底部R2转角处因应力集中而开裂,可以采用型式c。

钢铁材料反挤压凹模的主要尺寸参数如下:

d0——按成品直径或凸模外径决定

d1=d0-2R2

R1=3~5mm

R2=3~5mm

a=1~3mm

β=1°~1°30′

h0——毛坯高度

h1=h0+R1+(3~5)mm

h2≥0.7d0(https://www.xing528.com)

h3=R2+(1~2)mm

(2)正挤压凹模设计 图5-1-76为JB/T 9196—1999推荐的用于钢铁材料正挤压的几种正挤压凹模结构型式,型式a为整体结构,凹模容易发生横向开裂,主要用于挤压力不大,即钢件正挤断面缩减率εF<60%的情况。型式b和c分别为横向分割型和纵向分割型。

图5-1-74 钢铁材料正挤压凸模型式

a)实心件不带工作带正挤压凸模 b)实心件带工作带正挤压凸模 c)空心件整体式正挤压凸模 d)空心件心轴固定式正挤压凸模 e)空心件心轴浮动式正挤压凸模

图5-1-75 钢铁材料反挤压凹模型式

a)整体型(直筒式)凹模 b)整体型(阶梯式)凹模 c)组合式横向分割型凹模

钢铁材料正挤压凹模的主要尺寸参数如下:

d0——按成品直径或凸模外径决定

d1=按挤压件杆部尺寸决定

α=90°~120°

R1=3~5mm

R2=3~10mm

R3=0.5~1.5mm

r——圆滑过渡半径

β=1°~1°30′

h0——毛坯高度

h1=h0+R1+(3~5)mm

h2≥0.7d0

h3=2~4mm(工作带高度)

h1=1~2mm(圆角R2以上的直线段)

a1=0.05~0.10mm

a2=1~3mm

图5-1-76 钢铁材料正挤压凹模型式

a)整体式凹模 b)横向分割式组合型凹模 c)纵向分割式组合型凹模

图5-1-77 具有矫正带的正挤压凹模结构

图5-1-77为带矫正带的正挤压凹模结构。当正挤压杆部的长度较大时,容易发生弯曲。为防止杆部的弯曲变形,可在凹模的下端增加矫正带,矫正带数量可根据正挤杆件长度设置。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。