(一)冷挤压变形力计算

冷挤压力一般都很大,其单位冷挤压力常常超过被挤压材料强度的好几倍。因此,在选择设备或校核模具强度时,正确估算冷挤压力具有重要意义。

冷挤压力在挤压过程中是随行程而变化的。挤压开始及挤压的最后阶段均为非稳定挤压阶段,冷挤压力变化很大;中间的较长的一段为稳定挤压阶段,冷挤压力变化不大。所谓冷挤压力就是指这一阶段的挤压力。

单位挤压力p为冷挤压力P与面积A之比,即p=P/A。这里的面积A为凸模工作部分投影面积,有时也采用原始毛坯的横截面积。

影响单位挤压力的因素很多,主要有:

1)材料的真实流动应力(变形抗力)。

2)冷挤压变形方式(如正挤、反挤、复合挤、径向挤等)。

3)零件形状(如杆形件、杯形件、异形断面零件等)。

4)变形程度。

5)毛坯形状。

6)毛坯相对高度。

7)挤压厚度。

8)模具几何形状、工作带宽度。

9)润滑效果。

10)变形速度。

甚至也包括冷挤变形带来的温度升高等。考虑所有的影响因素精确计算冷挤压力是困难的。现有的冷挤压力确定方法都仅是部分地考虑几个主要因素而进行的工程计算。

1.根据约束系数确定冷挤压力

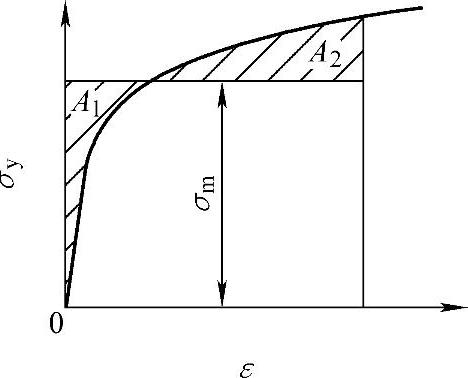

约束系数c为单位冷挤压力p与平均变形抗力σm之比。因此也称压力比,即c=p/σm表示了单位冷挤压力高于平均变形抗力的倍数。平均变形抗力可由材料的硬化曲线来确定(见图5-1-46)。令 ,其中ε1为挤压的变形程度。

,其中ε1为挤压的变形程度。

,即在硬化曲线上作一水平线,使之与硬化曲线围成的上下两部分阴影面积相等,即A1=A2,则该水平线的纵坐标值就是平均变形抗力σm。此时,如果知道约束系数c的话,那么,单位冷挤压力与冷挤压力便可由p=cσm及P=cσmA迅速确定。

,即在硬化曲线上作一水平线,使之与硬化曲线围成的上下两部分阴影面积相等,即A1=A2,则该水平线的纵坐标值就是平均变形抗力σm。此时,如果知道约束系数c的话,那么,单位冷挤压力与冷挤压力便可由p=cσm及P=cσmA迅速确定。

图5-1-47给出了三种冷挤压方式的约束系数。约束系数也可用理论公式计算,还可以用与实际相似的小型模具或者用实际模具,通过铅、纯铝等软金属材料的实验自行测定。这种实测法简便易行。

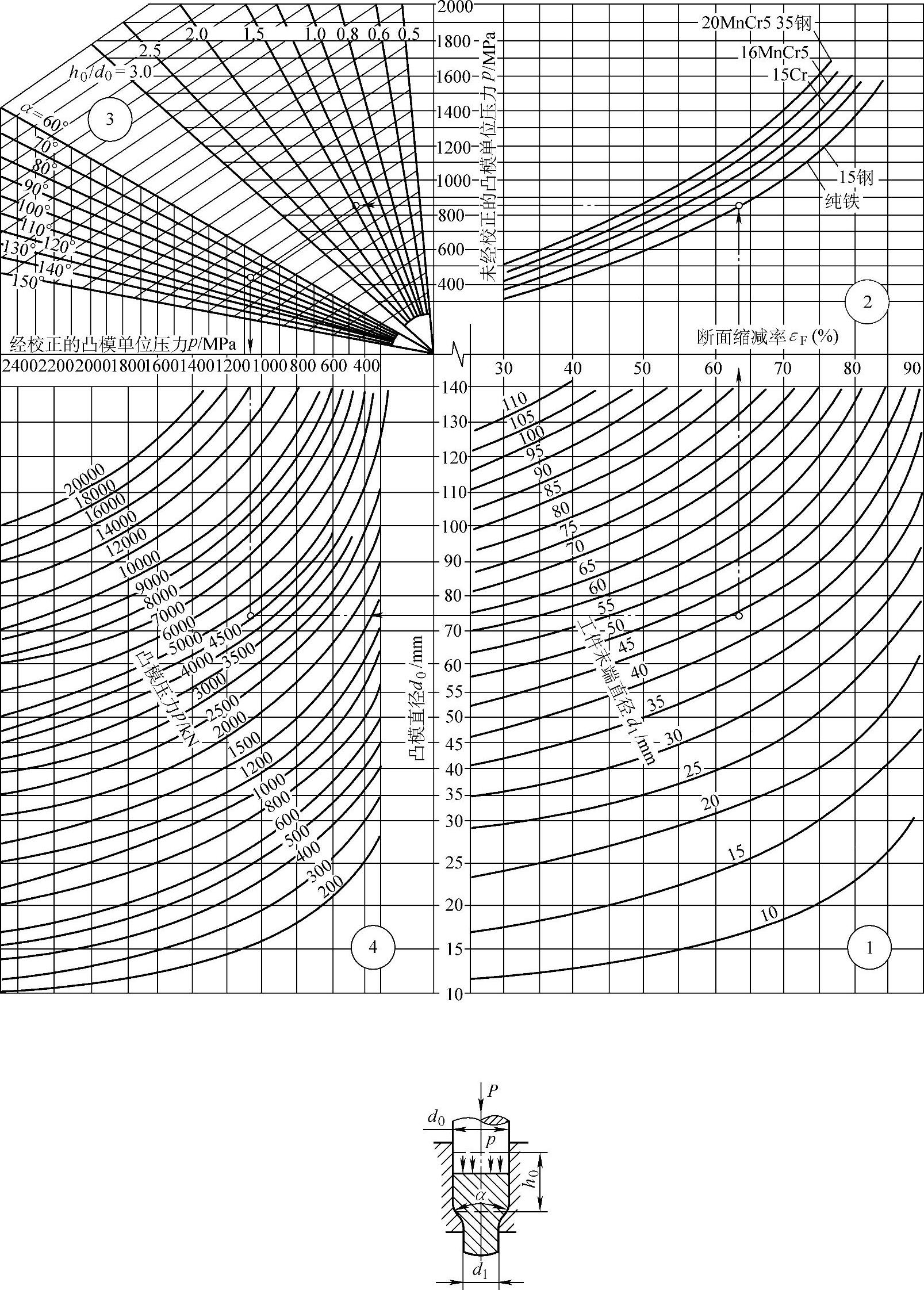

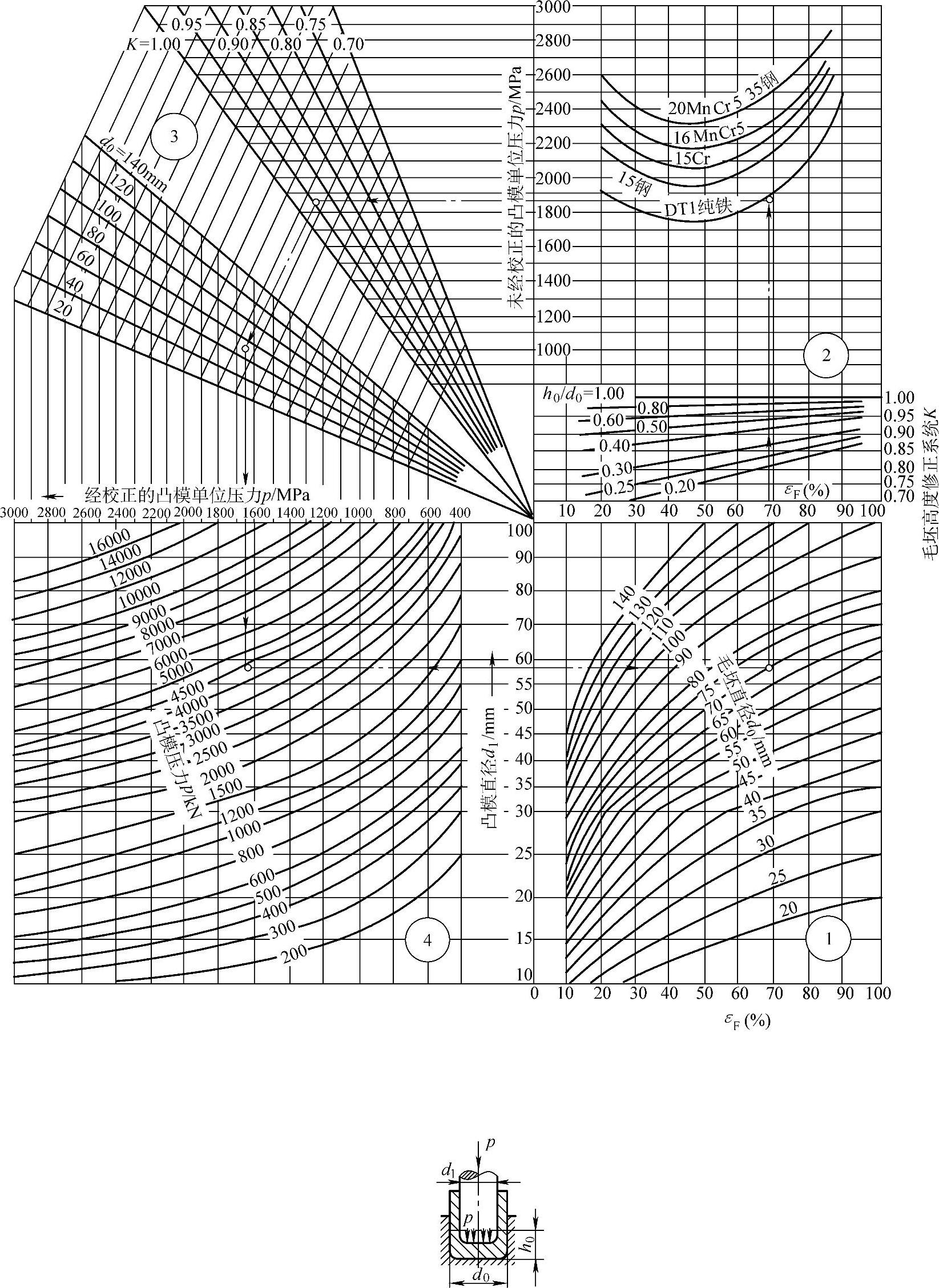

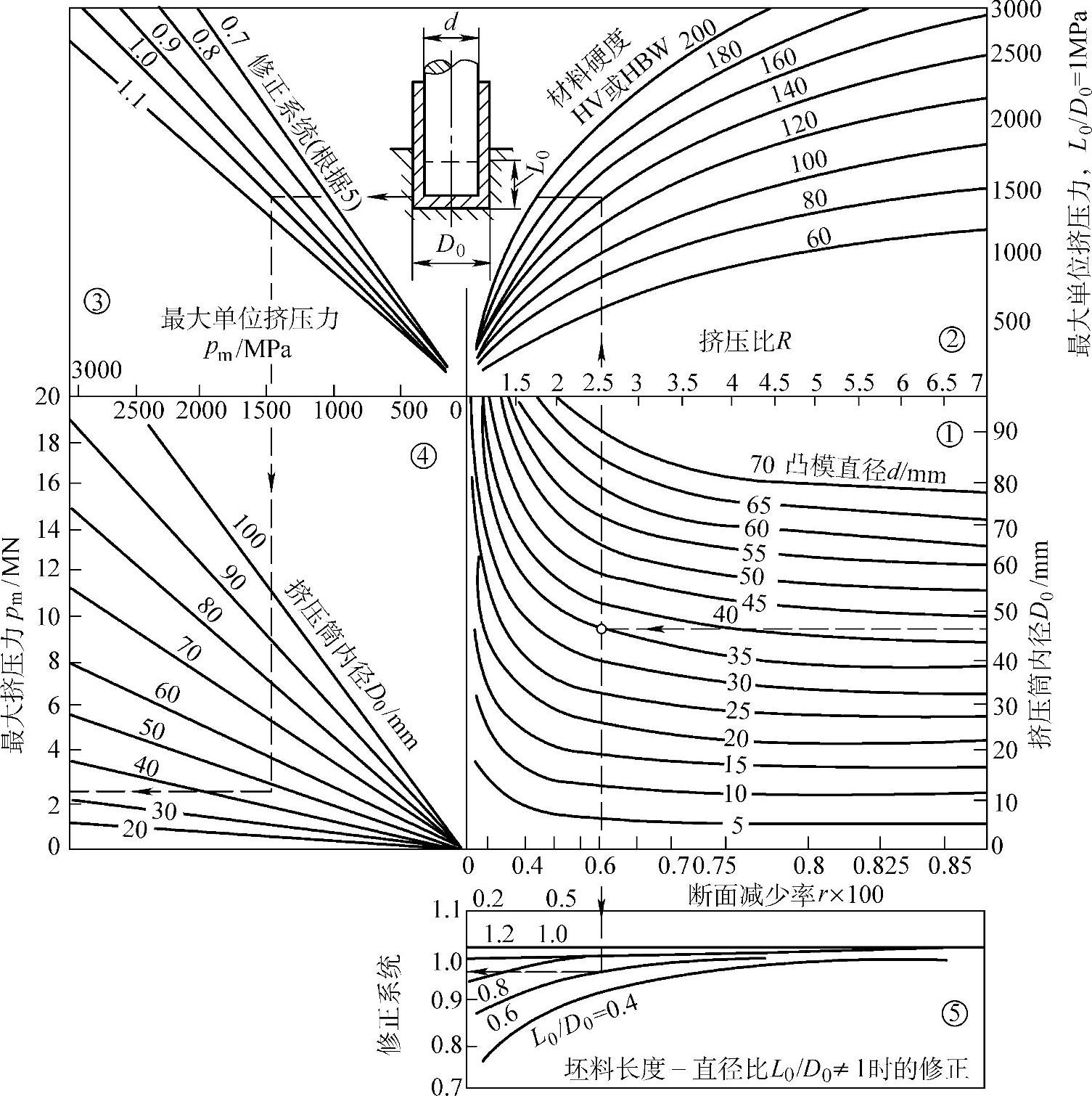

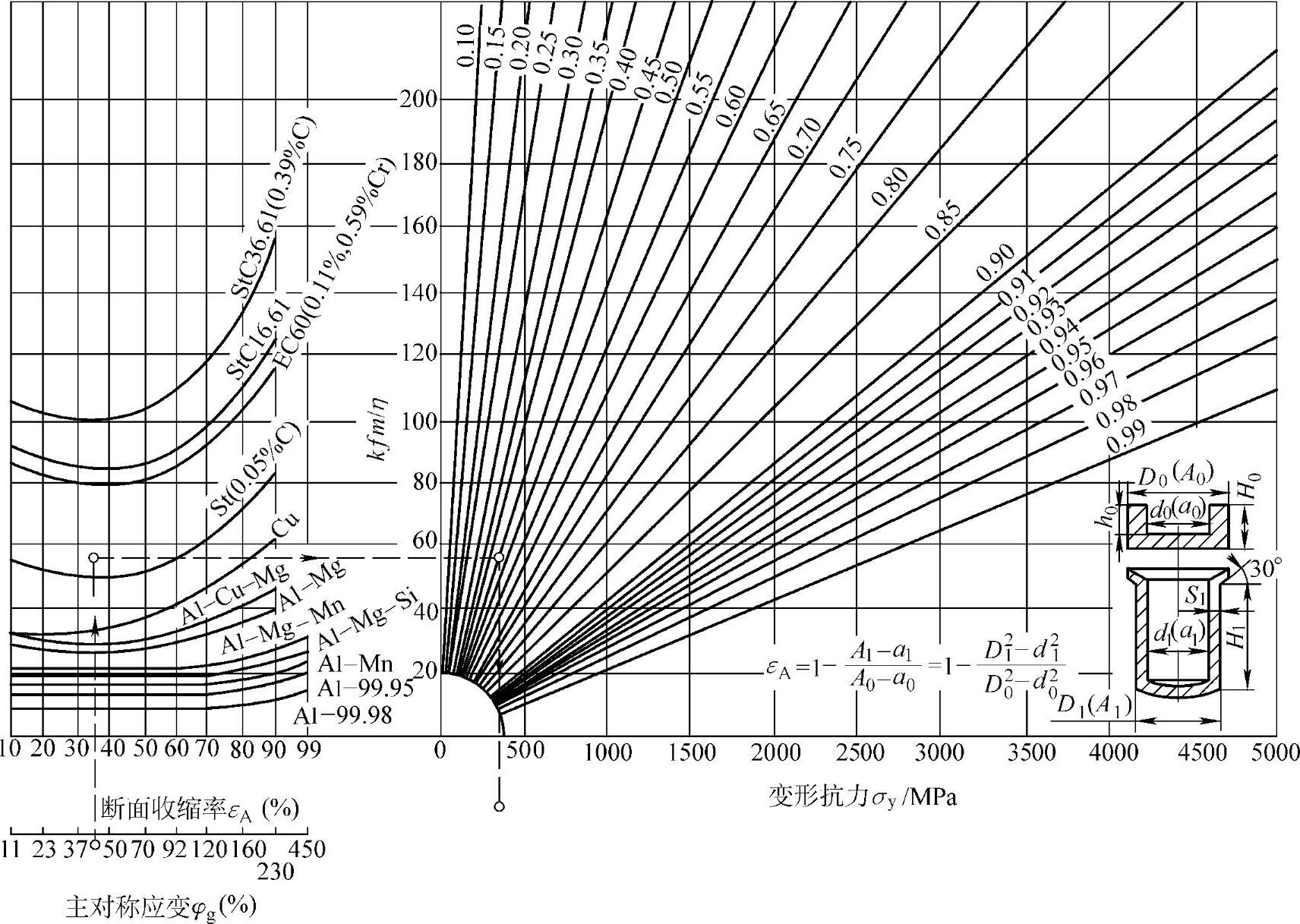

2.图解法(诺模图法)

诺模图在工程计算上简捷方便,因而广为采用。图5-1-48~图5-1-56为目前通用的确定冷挤压力的诺模图。其中图5-1-48~图5-1-50是钢铁材料冷挤压力诺模图,它给出了纯铁、15、15Cr、16CrMn、20MnCr5、35等钢铁材料(经退火及磷皂化处理)的诺模图。对于其他材料,可以根据其力学性能(退火后)按比例折算。图5-1-51~图5-1-53也是钢铁材料冷挤压力诺模图,由国际冷锻组织(ICFG)制定,它不是按具体材料而是以挤压比和材料挤压前硬度值作为计算基础,该诺模图的通用性好一些。图5-1-54~图5-1-56所给出的是兼顾了钢铁材料和非铁材料冷挤压的诺模图。

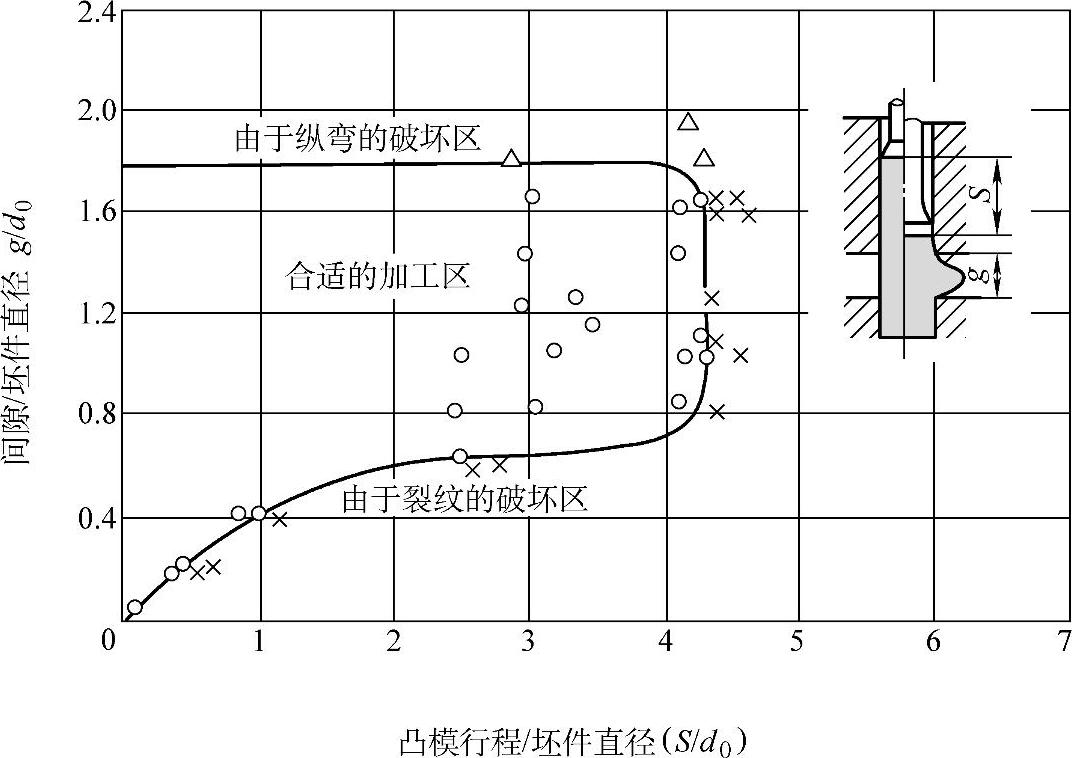

图5-1-44 镦锻的加工界限

图5-1-45 镦出凸缘的加工界限

材料:10钢 毛坯直径d0=12.7mm 间隙g=12.7mm 凸模速度v=212mm/min 润滑:磷皂化 ○—合格件 △—由于镦粗而纵弯的件 ×—在镦粗处产生裂纹的件

图5-1-46 平均变形抗力

图5-1-47 三种冷挤压的约束系数

a)杆件正挤 b)空心件正挤 c)杯形件反挤

图5-1-48 钢铁材料正挤实心件挤压力图算表

图5-1-49 钢铁材料正挤空心件挤压力图算表

图5-1-50 钢铁材料反挤压挤压力图算表

图5-1-51 钢圆棒冷态正挤时最大单位挤压力和挤压力概略计算用诺模图(ICFG数据表)

3.公式计算法

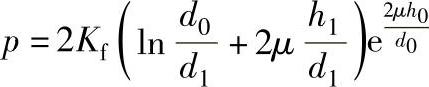

正挤压实心件的单位挤压力计算公式如下:

式中 p——单位挤压力(MPa);

Kf——被挤压材料的变形抗力(MPa);

d0——毛坯直径(mm);

d1——挤压后直径(mm);

h1——凹模工作带高度(mm);

μ——摩擦因数,有润滑时可用μ=0.1。

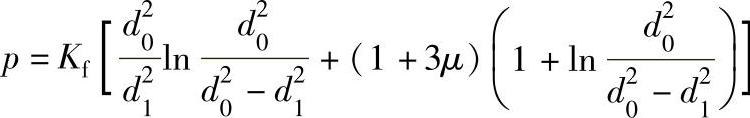

反挤压的单位挤压力计算公式如下:

式中 p——单位挤压力(MPa);

Kf——被挤压材料的变形抗力(MPa);

d0——毛坯直径(mm);

d1——工件内径(mm);

μ——摩擦因数,有润滑时可用μ=0.1。

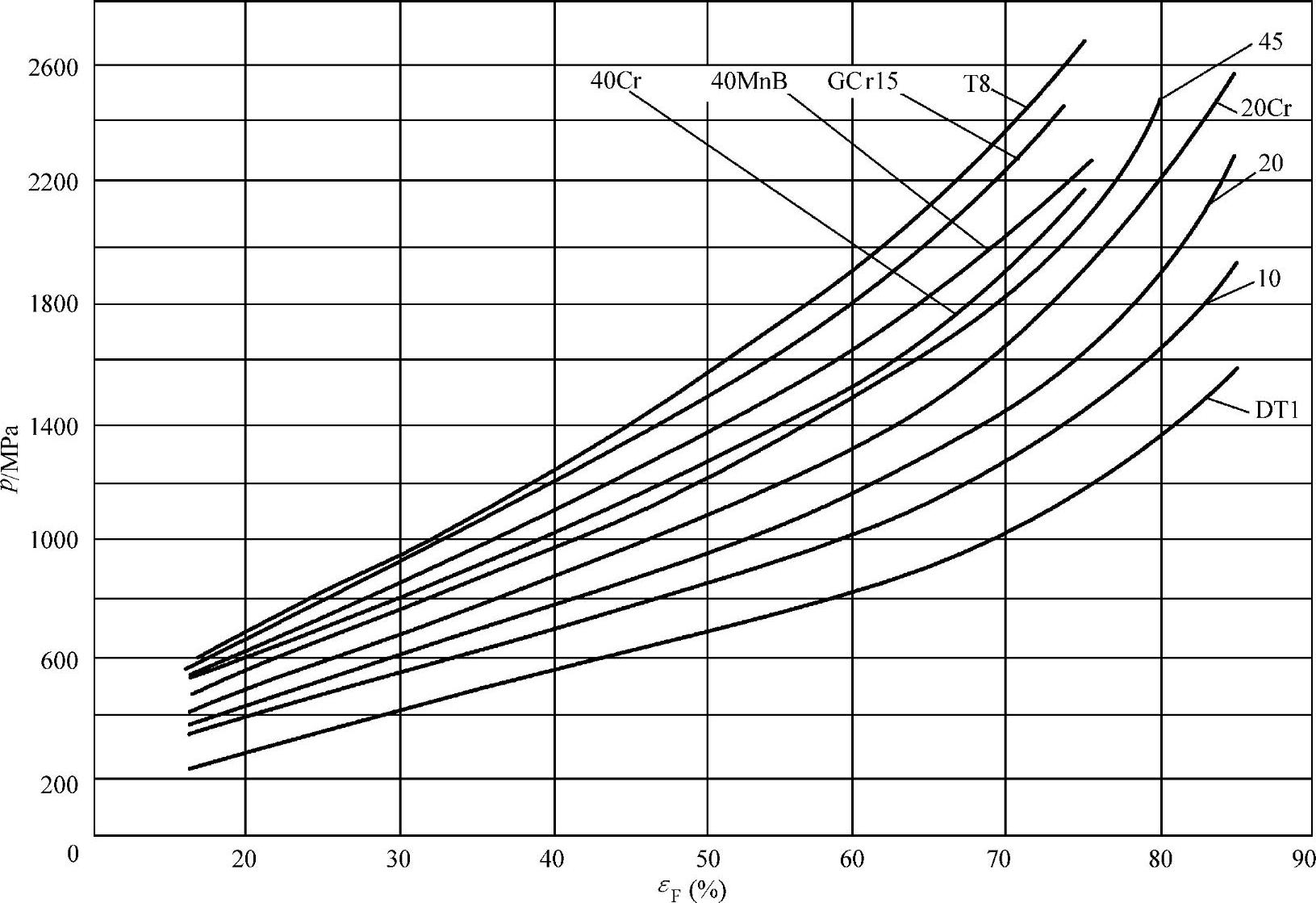

4.我国冷挤压力研究成果

我国冷挤压工作者采用试验研究方法建立了常用钢材的冷挤压力计算图表和公式。

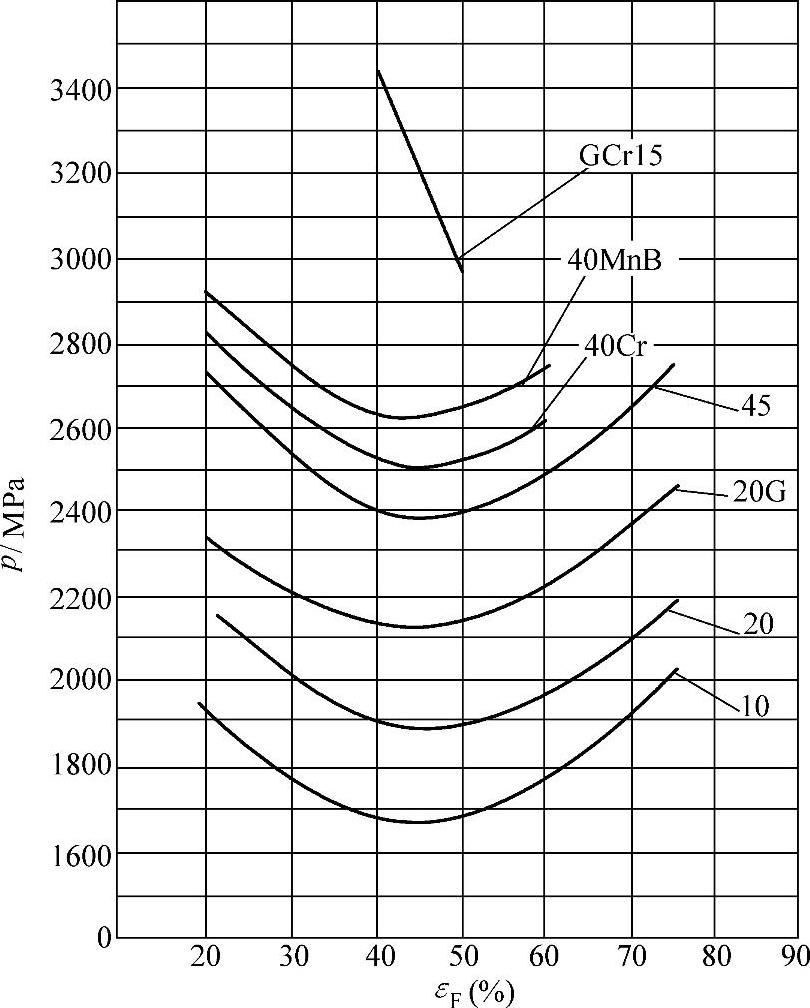

(1)正挤压杆形件的单位挤压力 图5-1-57是9种常用冷挤压钢材的正挤压p-εF图。

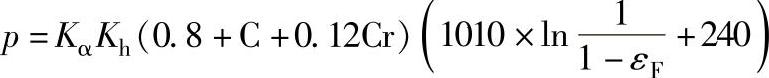

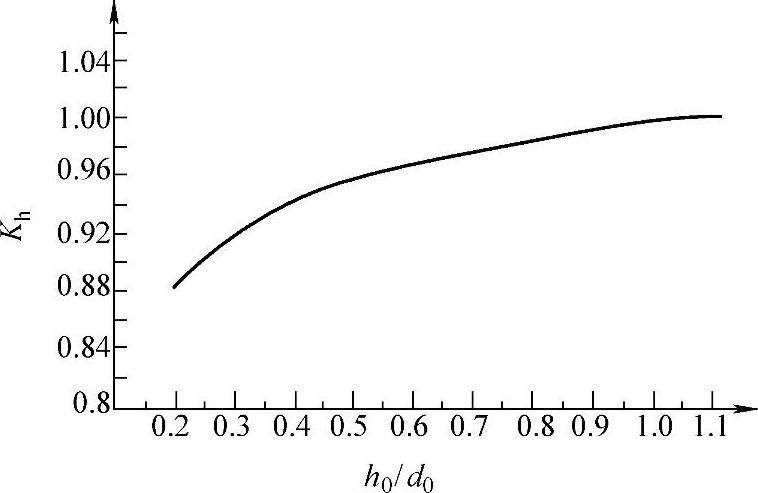

对不同凹模入口角和毛坯高度的单位挤压力计算公式为:

式中 p——碳素钢或铬结构钢的单位挤压力(MPa);

C——挤压材料的含碳量(%);

Cr——挤压材料的含铬量(%);

Kα——正挤压凹模入口角修正系数,查图5-1-58;

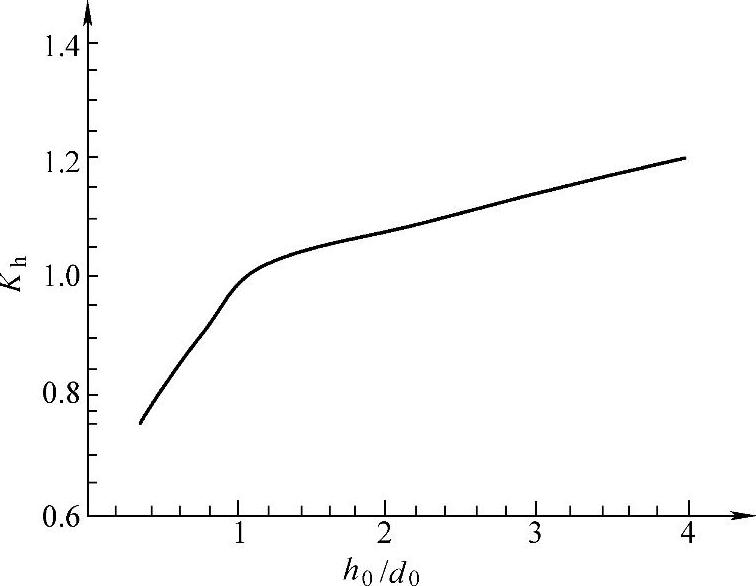

Kh——正挤压毛坯高度修正系数,查图5-1-59。(https://www.xing528.com)

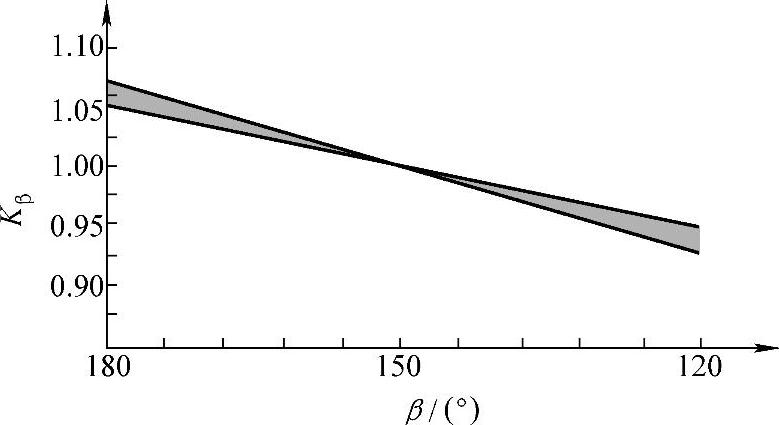

(2)反挤压杯形件的单位挤压力 图5-1-60是7种常用冷挤压钢材按凸模锥顶角β=150°和毛坯高度h0/d0=1得出的反挤压p-εF图。

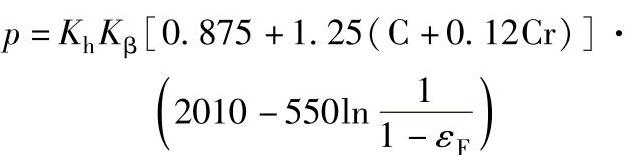

对于不同的毛坯尺寸和凸模锥角,反挤压单位压力计算时需加以修正,如下式所示:

当εF≤45%时:

图5-1-52 钢圆筒形件冷态反挤时最大单位挤压力和挤压力概略计算用诺模图(ICFG数据表)

图5-1-53 钢管形件冷挤压时最大单位挤压力和挤压力计算用诺模图(ICFG数据表)

实例:D0=38mm Df=30mm d=25mm HV=140L/D0=2.0 2α=90° p=1450MPa P=0.93MN

图5-1-54 实体件正挤压力的计算图表

图5-1-55 反挤压力的计算图表

图5-1-56 中空件正挤压力的计算图表

图5-1-57 正挤压单位挤压力曲线

图5-1-58 正挤压凹模入口角修正系数Kα

图5-1-59 正挤压毛坯高度修正系数Kh

当εF>45%时:

式中 p——碳素钢或铬结构钢的单位挤压力(MPa);

C——挤压材料的含碳量(%);

Cr——挤压材料的含铬量(%);

Kβ——反挤压凸模锥顶角修正系数,查图5-1-61;

Kh——反挤压毛坯高度修正系数,查图5-1-62。

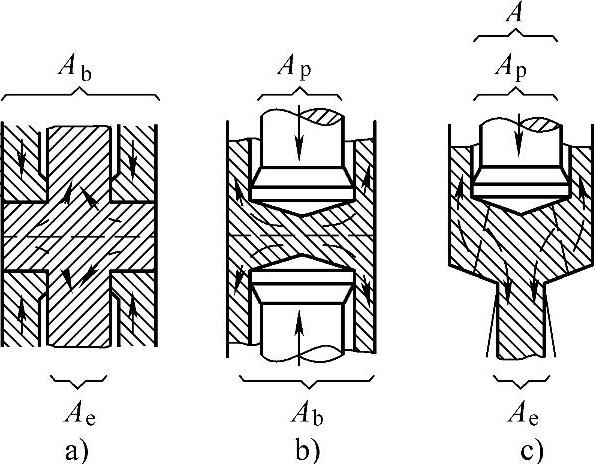

5.复合冷挤压力计算

图5-1-63为常见的三种典型复合冷挤压。当金属向正、反两个方向的流动为自由的情况下,其冷挤压力可作如下考虑:

图5-1-60 反挤压凸模单位挤压力曲线

图5-1-61 反挤压凸模锥顶角修正系数Kβ

图5-1-62 反挤压毛坯高度修正系数Kh

图5-1-63 三种典型的复合挤压

a)杆-杆复合挤压 b)杯-杯复合挤压 c)杯-杆复合挤压

1)图5-1-63a与图5-1-63b是上下对称的杆形件及上下对称的杯形件的正、反向挤压复合,即“杆-杆复合挤压”和“杯-杯复合挤压”。金属的分流线(图中的虚线)是水平的,它把上、下两个变形区分开,相当于上、下两个单独的正、反挤压的机械组合。虽然当毛坯挤余高度与其直径之比h/D0减小到h/D0<0.2~0.4之后,两个变形区相交开始非稳定挤压,并在这一阶段之初,冷挤压力有所降低,但其稳定挤压阶段的挤压力与一个方面上的单独挤压力是相同的。因此,此时的冷挤压力完全可以利用前面的诺模图或其他确定单位冷挤压力的方法来计算。

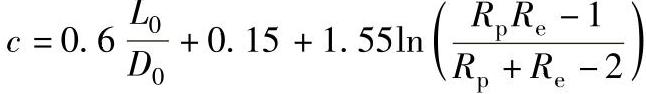

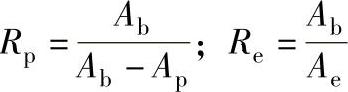

2)图5-1-63c为“杯-杆复合挤压”。如果坯料较长,分流线也是水平的,也可以上、下分开,按单独挤压考虑,并取冷挤压力较小的一方。但如果坯料不长(如坯长与其直径之比L0/D0<1~1.5),分流线(图中虚线)几乎变成垂直。变形区金属同时向两个出口流动。此时,冷挤压力比单独挤压的任何一方都要小许多,其约束系数也下降,可以按以下公式计算: 。这里

。这里

L0、D0为坯料长与直径;Rp、Re为上、下两个挤压比,即:

另外,也可根据折算的断面缩减率 按约束系数资料(见图5-1-47)确定c值。

按约束系数资料(见图5-1-47)确定c值。

此外,对于一端自由、一端约束的复合挤压情况,复合挤压的单位挤压力应按最大值计算,但比最大值略小于些。

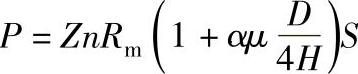

(二)冷镦变形力计算

冷镦常与冷挤压工艺联用,因此,冷镦力计算也很重要。冷镦力可以由下式求得:

式中 H——镦头高(mm);

D——镦头直径(mm);

S——头部与工具接触面积(mm2)。

冷镦材料强度Rm及各系数如表5-1-11所示。

表5-1-11 冷镦材料强度Rm及各系数

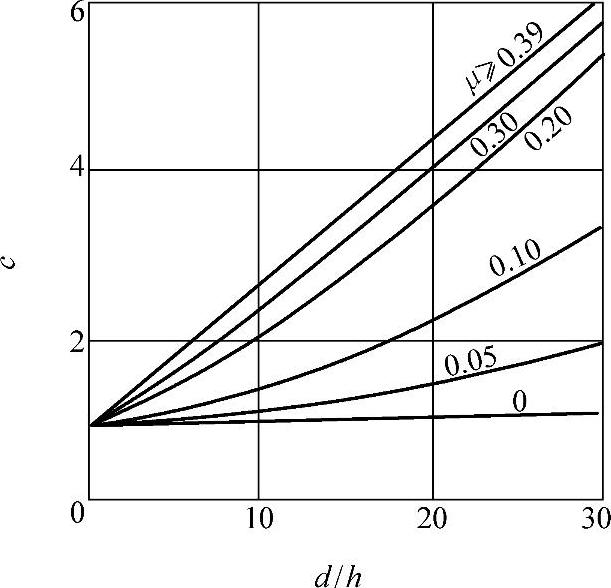

除顶镦头部外,有时需要对轴类件中间局部镦粗(见图5-1-64),其约束系数如图5-1-65所示;图5-1-66是平板间镦粗约束系数。

图5-1-64 轴对称法兰(rd/h0=0.48)

图5-1-65 轴对称法兰镦挤的约束系数

图5-1-66 镦挤压力和摩擦因数与d/h的关系

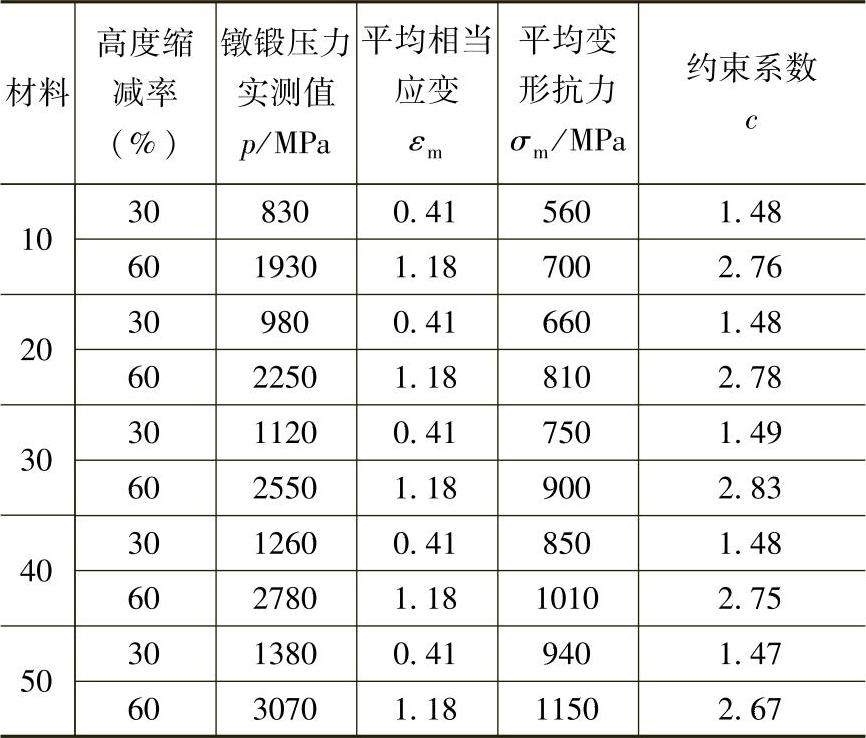

表5-1-12给出了材料冷镦时单位冷镦力的数据、资料。

表5-1-12 镦锻压力、平均变形抗力及约束系数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。