(一)冷挤压中的复合挤压与刚性平移

复合挤压在冷挤压工艺中运用十分广泛,一般情况下,复合挤压的单位压力低于相同变形程度的单工序正挤压或反挤压中的最小值,这是由于正挤压与反挤压同时进行时,压力高峰下降所致,所以采用复合冷挤压,能成形一些薄壁和形状较为复杂的零件。

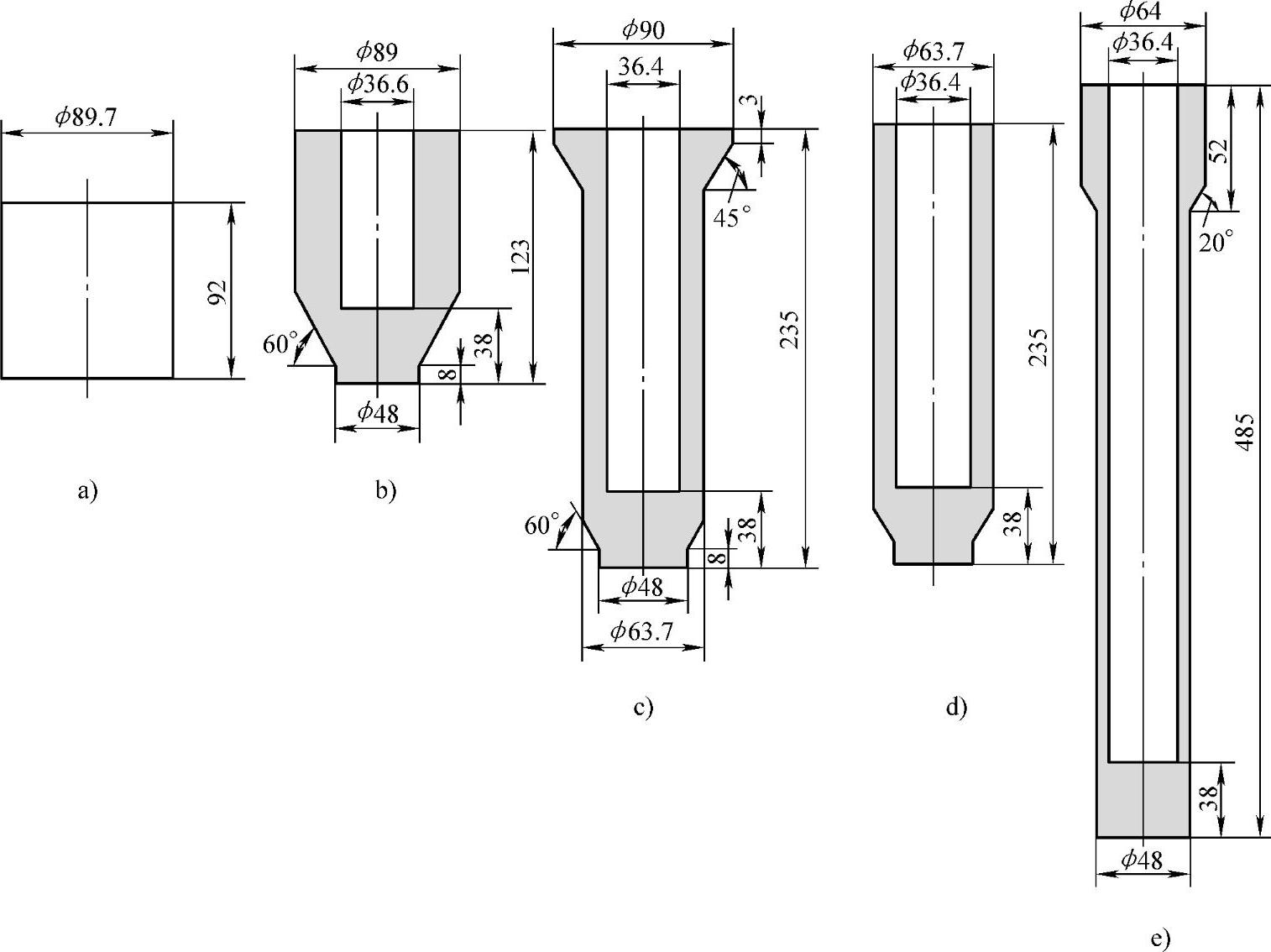

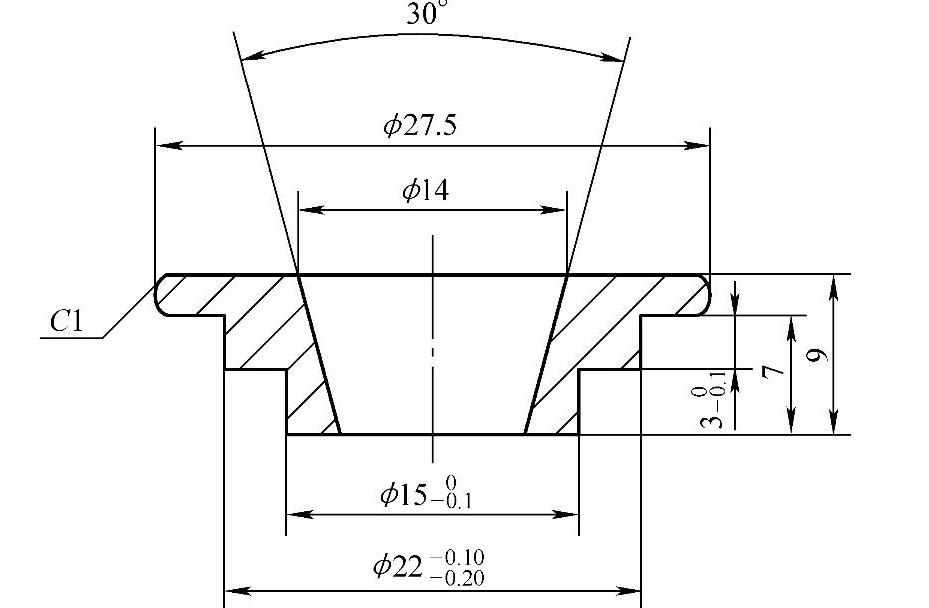

图5-1-36所示是采用复合挤压工艺的管套零件实例。零件上口有斜度,最小壁厚仅0.65mm,如按一般环形毛坯一次正挤压成形,其变形程度大大超过许用值,模具寿命不高。第一次复合挤压确保管套带内锥形孔的头部形状与尺寸,至第二次复合挤压时,头部不参加变形,按“刚性平移”原则,已成形的内锥孔头部向上移动,最后冲切底部而获得所需的挤压件。被冲去的底部废料,经整形后可作为小管套冷挤压的毛坯之用,节约了原材料,降低了生产成本。

(二)镦挤复合工艺的设计

镦挤复合工艺在多台阶零件中应用较广,多台阶零件可分为长轴类和扁平类二种。

1.长轴类多台阶镦挤复合

图5-1-35 深孔气缸冷挤压工艺(10钢)

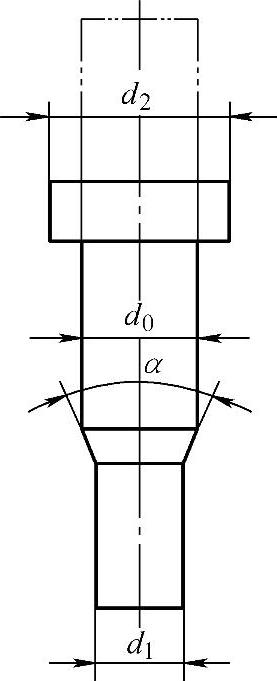

多台阶长轴类的台阶在两个以上,在设计此工艺时,考虑到一次行程中完成多台阶的镦挤成形,必须选定合理的毛坯直径d0(见图5-1-37)。

图5-1-36 管套(钢20)复合挤压与刚性平移工艺

a)毛坯 b)整形 c)第一次复合挤压 d)第二次复合挤压e)冲底

图5-1-37 长轴类多台阶镦挤复合工艺

毛坯d0与自由缩径直径d1与镦粗头部直径d2的关系:

d0自由缩径至d1,其变形程度εF≤(25%~30%),凹模入口角α=15°~30°;

d0镦粗到d2,必须符合镦粗变形规则。

此工艺的变形特点是先进行自由缩径而后进行头部镦粗。

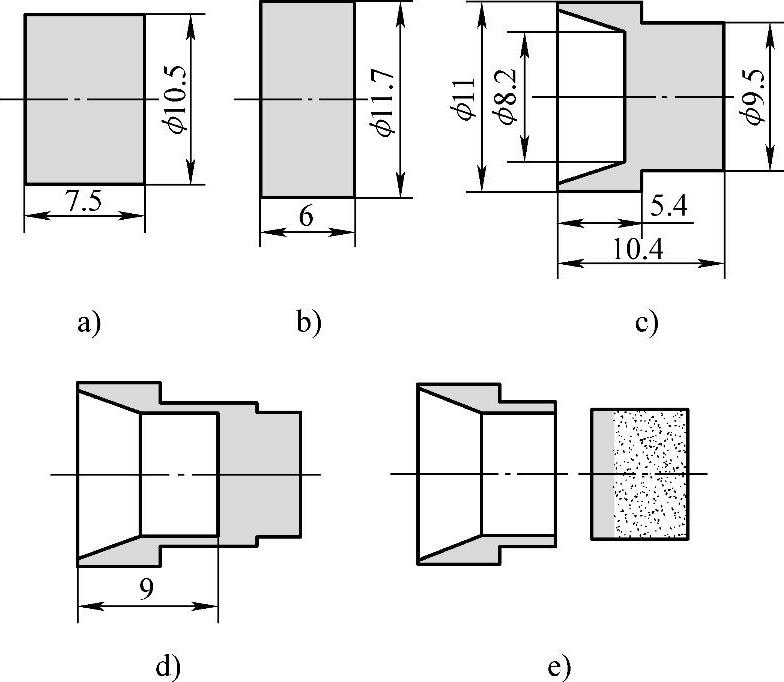

2.扁平类多台阶镦挤复合

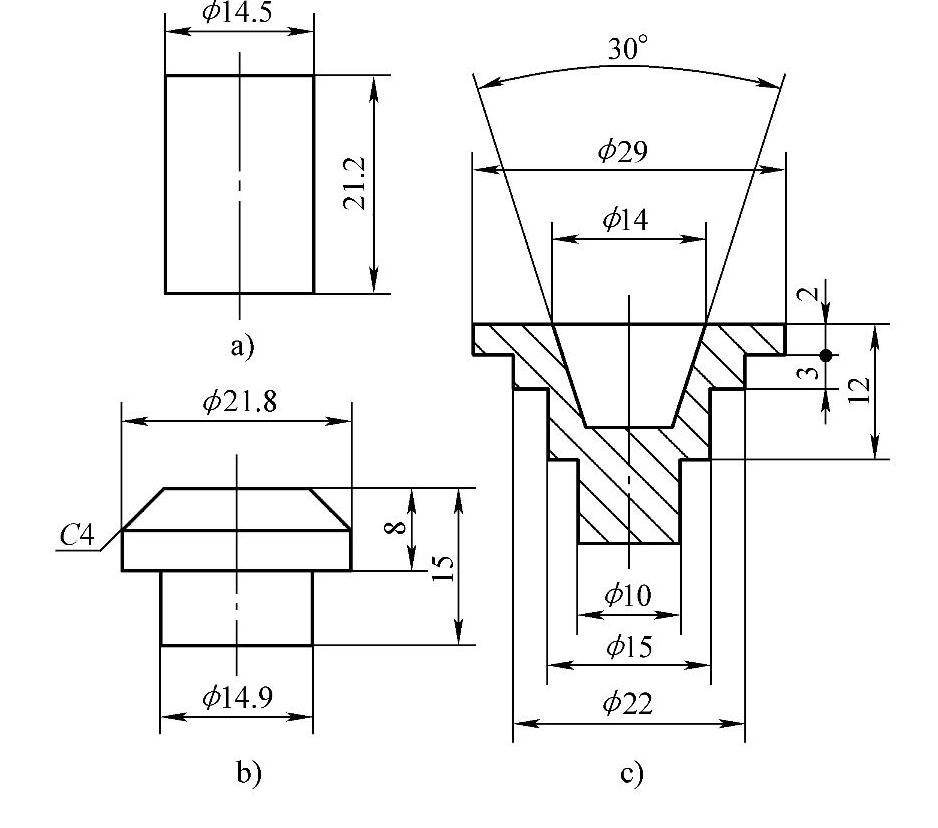

常见扁平类多台阶镦挤复合零件如图5-1-38所示。

图5-1-38a多采用鼓形坯,由棒料切断后镦粗获得。设计时应注意h1的高度,当挤压部分变形程度较大时,h1≈(0.3~0.5)d0。因为金属在变形过程中,产生轴向与径向流动,轴向流动的变形抗力较大,大部分金属朝径向方向流动,毛坯直径d0≈d1。

图5-1-38b的毛坯d0=d1,由正挤压与镦头复合,h1的高度取决于正挤压的变形程度。

图5-1-38c除具有镦粗及正挤压外,还具有反挤压的性质。与图5-1-38b相似,高度h1受正挤压变形程度的影响,所不同之处在于反挤压大孔的存在,加速了金属的径向流动,高度h1在较大的正挤压变形程度下会有所下降。

图5-1-38 扁平类多台阶镦挤复合工艺

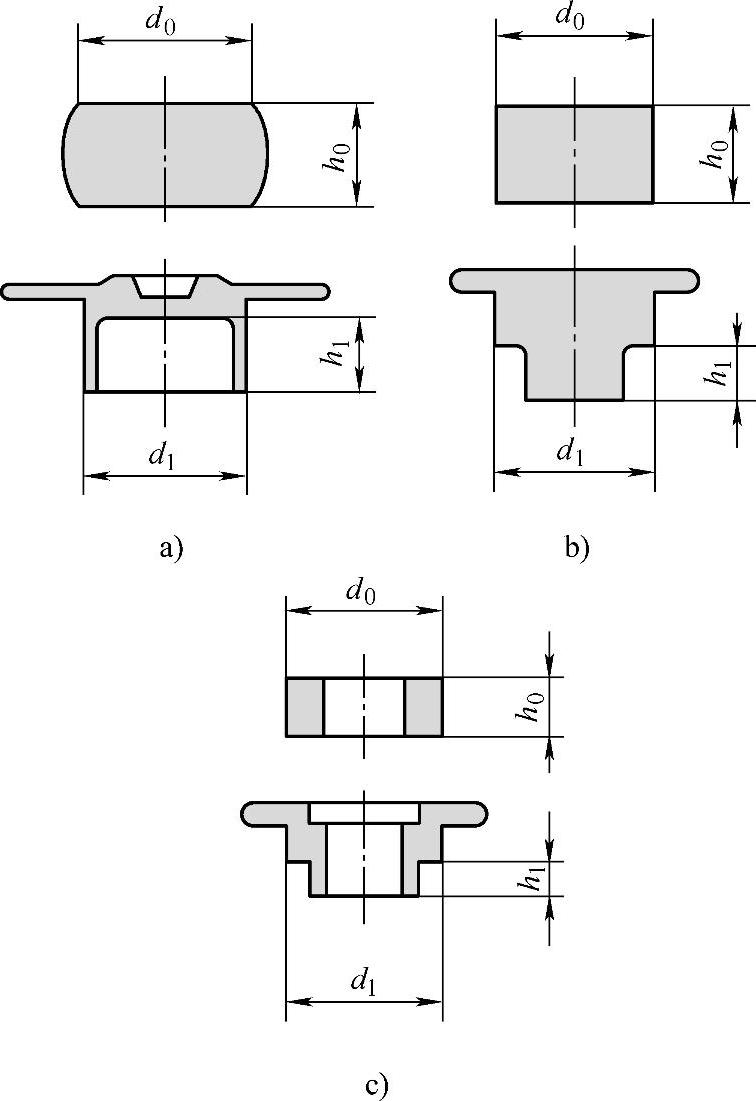

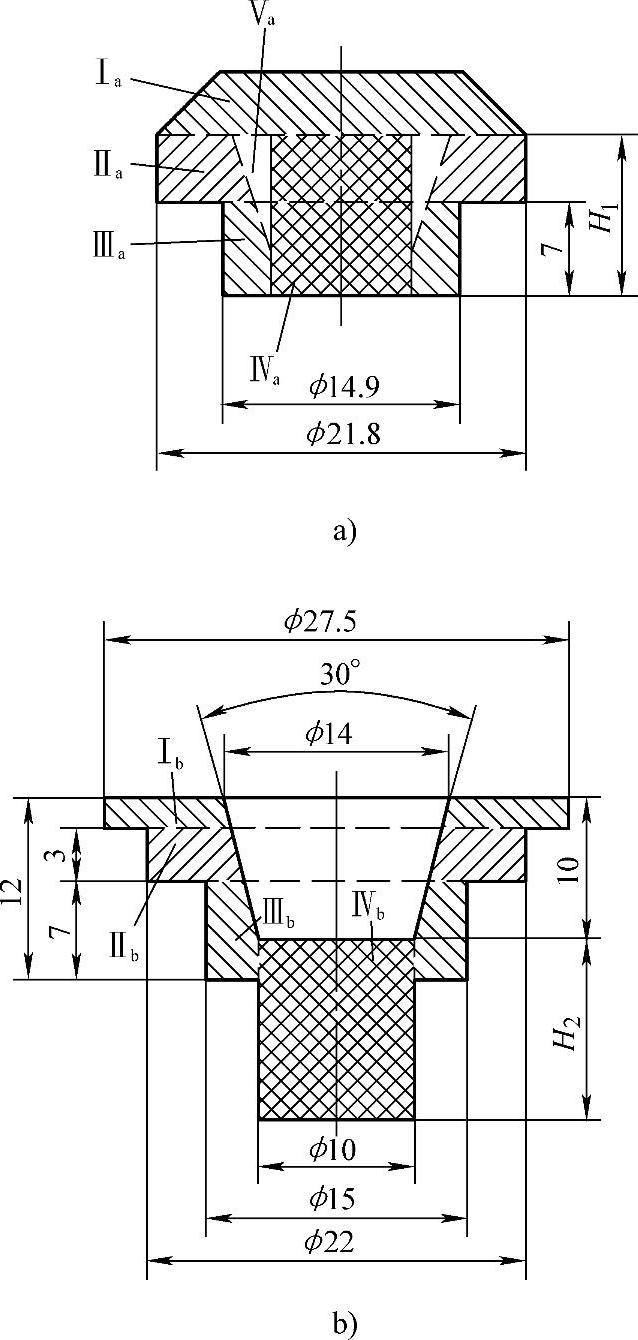

图5-1-39为弹簧上座零件,是较为复杂的镦挤复合件。由于存在较大的内锥角30°,采用通常的环形毛坯成形,会出现锥角下端充不满现象。为此采用加余料块的镦挤复合工艺,并对毛坯(见图5-1-40a)进行预成形(见图5-1-40b),最后进行成形工序(见图5-1-40c)。

在镦挤复合工艺的金属流动过程中,应尽可能减少已镦粗的头部金属向正挤压方向流动。这样不会因为头部尺寸的增大,而增加正挤压的变形程度,造成正挤压困难。镦挤复合工艺中,若存在反挤压,最好的选择是反向流动金属不要过多地参与镦粗,这样就可尽量地减少了金属轴向流动后再参加径向流动,确保挤压件的质量。

毛坯预成形的原则是:镦粗头部的金属不向下或少向下流动,而反挤压的向上流动的金属尽可能少参加或不参加头部镦粗。毛坯预成形的各部分金属体积,同挤压件有关部位的体积相对应,并力图使二者相等或接近(见图5-1-41)。

图5-1-39 弹簧上座(20钢)(https://www.xing528.com)

图5-1-40 弹簧上座镦挤复合工艺

1)毛坯预成形Ⅰa的金属体积与挤压件Ⅰb的金属体积相等或接近,在变形过程中,镦粗变形抗力小于正挤压的变形抗力,所以先镦粗。

2)毛坯预成形Ⅱa的金属体积与冷挤压件Ⅱb的金属体积相等或接近,这部分金属很少参与变形,可以近似认为不变形区,只有在接近压力机下死点时,才有部分金属参与镦粗变形。此处的外径受到凹模台阶的限制。

3)毛坯预成形Ⅲa的金属体积与冷挤压件Ⅲb的金属体积相等,这一部分的金属亦少参加变形,可近似认为是不变形区。

4)毛坯预成形Ⅳa的金属体积,比冷挤压件Ⅳb的金属体积小些,即H2比H1高出约1.5mm,Ⅳa部分的金属全部参与正挤压变形,确保这部分金属向下流动。

5)毛坯预成形Ⅴa的金属体积流动比较复杂,有反挤压的向上流动及镦粗的径向流动,亦有向下的正挤压金属流动。但由于这部分体积比较小,所以除补充了H2的高度大于H1的高度1.5mm外,剩余的体积就充满模腔及镦粗。

这一分区原则已被金属成形过程所证实。

图5-1-41 弹簧上座冷挤压毛坯预成形和零件

a)毛坯预成形 b)零件图

(三)锻挤联合工艺设计

正挤压头部的凸缘尺寸较大或反挤压后杯形件底部带有较大凸缘时,因冷挤压后的单位压力很大,就不能采用最大尺寸作为毛坯外径,而应分成二道或更多的成形工序。挤压后采用镦头的办法来获取所需的工件。

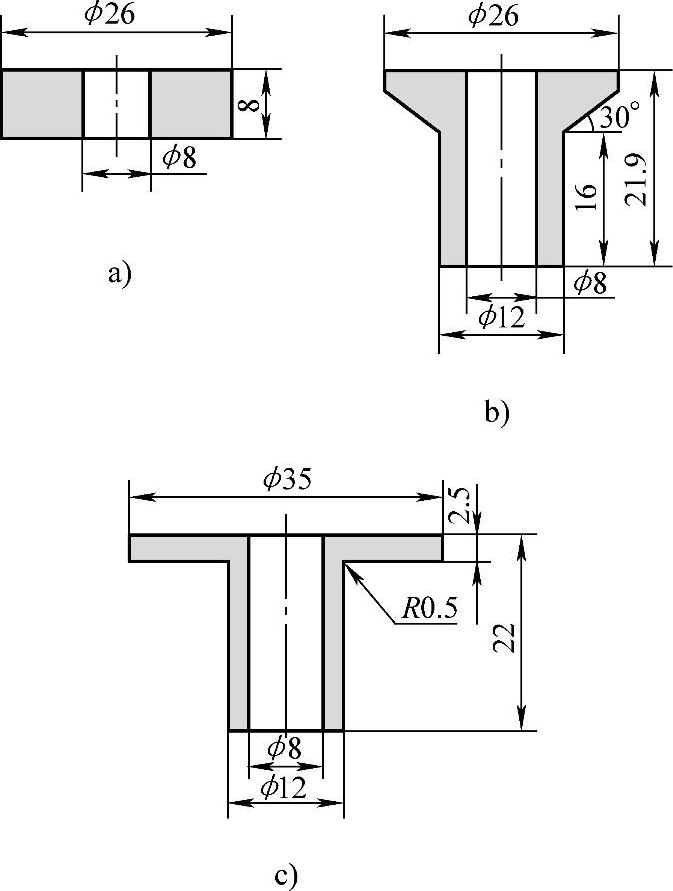

图5-1-42所示零件若采用外径ϕ35、内径ϕ8的环形毛坯一次挤压,则正挤压的变形程度将达到εF=93%,单位挤压力高达3500MPa,很容易导致模具磨损和破坏。为了降低单位挤压力,只有降低变形程度,把一次成形工序改为多次成形。采用图5-1-42a所示的ϕ26外径的环形毛坯进行正挤压,变形程度下降到εF=86%,单位挤压力亦随之降低,第二道工序是将ϕ26的头部镦成ϕ35,达到产品要求。这种镦挤联合工艺确保了产品质量和模具寿命,在冷挤压生产中广泛应用。

图5-1-42 低碳钢套(10钢)零件镦挤联合工艺

a)毛坯 b)第一次空心件正挤压 c)第二次镦头

(四)冷挤压和自由缩径复合工艺

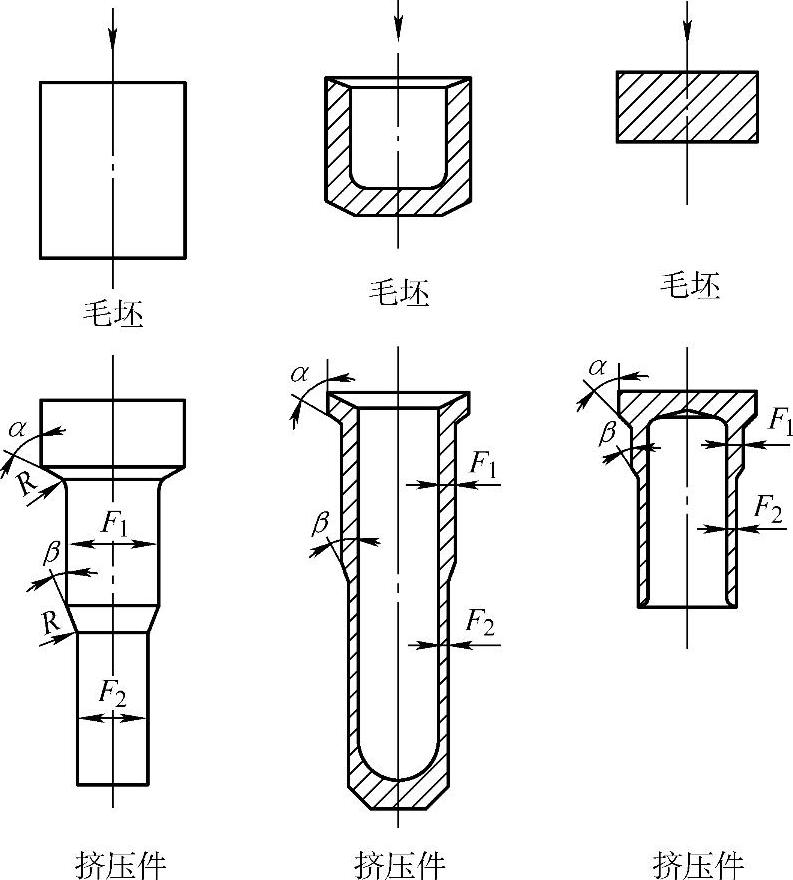

图5-1-43为冷挤压成杆形件与反挤压成杯形件之后,在同一副模具上再进行自由缩径变形,其复合成形的条件如下:

挤压凹模锥角:α=120°~140°

自由缩径凹模入口角:β≤30°

自由缩径变形程度:εF=(S1-S2)/S1×100%=30%~40%

图5-1-43 冷挤压和自由缩径复合工艺

α=60°~70° β≤30° (S1-S2)/S1≤0.3~0.4

(五)镦锻工艺

冷镦锻是利用冷锻设备通过冷锻模具对金属坯料施加轴向压力,使其产生轴向压缩横向加粗的冷锻成形方法。根据坯料变形部位的不同以及模具工作部分形状的不同,镦锻可分为:镦粗(整体镦锻)、顶镦(镦头)和中间镦粗。螺母、螺钉、铆钉及双头螺柱类零件,就是分别经镦粗、镦头及中间镦粗而成形的。

图5-1-44为各种镦锻方式的加工界限,在此范围内可以一次或二次镦粗成圆柱体或鼓形头部。

图5-1-45表示在上下固定的凹模间隙内,将材料镦出凸缘的加工界限。当间隙g与毛坯直径d0之比g/d0在0.7~0.8的范围内,凸模行程S与直径之比S/d0=4.25时,不产生裂纹和纵弯曲,可以镦出凸缘。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。