1.下料

材料形式不同,毛坯的制备方式也有区别。冷锻使用的材料形式较多,包括板、棒、线、管材以及近年来采用粉末材料形式,但其中占绝大多数的是线、棒、板材三种。

线材多用于多工位自动冷镦,可以高效率地生产形状很复杂的零件,是一种最为理想的方式。新型镦锻设备可以用直径达35mm棒材制造复杂零件,下料在第一工位剪切完成。由于切断下料是在润滑处理之后进行的,所以需考虑切断面的有效润滑。另外,因为是连续加工,所以中间热处理无法安排。

棒材下料工序可采用封闭刃口模剪切、蓝脆剪切、高速剪切、锯切等方法。由于它是与成形工序分开单独进行的,所以中间退火及润滑处理均可自由安排,但生产效率却远不及线材自动冷镦。此外,相对板材而言,棒材与线材还具有两个重要的共同特点,即材料利用率极高(可高达100%)及材料规格调整(即改径)比较容易,这给生产备料带来很大方便。

板材可采用普通冲裁或精冲的办法下料,其优点在于坯料尺寸精度好、质量波动小,但材料利用率低(40%~60%)、经济性差。因此,板材一般是用于如冲击挤压、压印(如制币)等坯料高径比很小(<1/5)的情况。

2.毛坯的预成形

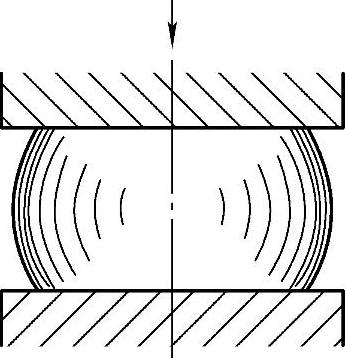

图5-1-24 镦压毛坯

棒材经剪切下料制成的毛坯,一般都要经过一道镦饼工序(见图5-1-24),再退火、表面处理、润滑及冷锻成形。这样做有许多好处,首先,毛坯经过预压整形,断面与轴线垂直,纠正了剪切下料造成的歪扭变形。这对于反挤杯形件更有意义,因为毛坯断面偏斜容易引起细长的反挤压凸模折损。如果结合镦压同时再对毛坯进行适当的预成形(见图5-1-25),这对于凸模对中、进一步增加凸模稳定性、减少零件壁厚差、增强润滑效果都有利。其次,使用腰鼓形毛坯,送入凹模容易。而且,挤压后杯形件底部周围不产生毛刺。另外,由于增加了预压工序,从而允许前道工序剪切棒料的长径比加大,改善剪切条件。还有,利用预镦压工序有利于厂家解决棒料规格的不足。

(https://www.xing528.com)

(https://www.xing528.com)

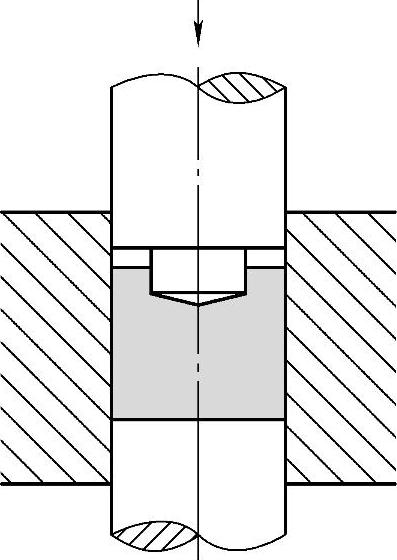

图5-1-25 镦压同时预成形

确定预压缩量时要注意使剪切长度与直径之比L0/D0<2,以防止预压时材料纵弯失稳。表5-1-9可作为选择预压缩量的参考。

3.毛坯的软化热处理

毛坯的软化热处理是冷锻的技术关键之一。下料、镦饼后的毛坯一般都要进行软化热处理以提高、恢复材料塑性,降低变形抗力,改善金相组织,消除内应力,使毛坯获得良好的冷锻性。在两道冷锻工序之间,如果材料发生严重硬化,影响下道冷锻的进行,也要考虑增加工序间的软化热处理。另外,有时还要对冷锻后成品进行适当的热处理(如不锈钢、黄铜为防止时效开裂的热处理以及低碳钢渗碳淬火处理等)。

选择热处理方法时,一般都注意到对材料退火后硬度的要求。表5-1-10是常用钢材软化热处理后的硬度要求实例。但这还不够,由于工件形状的多样性,冷锻方式也不同,因而要求被加工材料的性质也不尽相同。如正挤杆形件,由于材料被约束在模具内,主要承受压应力,一般不必担心发生裂纹,但应尽量降低退火硬度,以减少加工压力。但是,当变形方式引起拉应力,有产生裂纹危险时,就应注意改善材料塑性。对含碳较多的碳钢和合金钢,最好采用球化退火的方法,以改善材料塑性,提高材料的变形能力。球化退火需要很长时间,容易产生脱碳层,所以,常要用有保护气体的热处理炉;同时,也要注意防止渗碳,因为即使只有0.1mm左右的渗碳层也会使冷锻性能显著恶化。

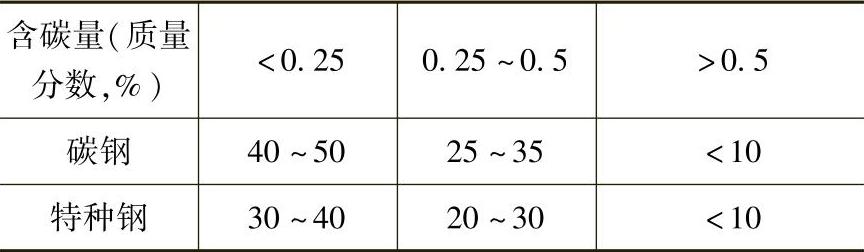

表5-1-9 预压缩量 (%)

表5-1-10 常用冷锻钢材软化热处理后硬度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。