【摘要】:冷挤压方法成形的零件具有较为理想的表面粗糙度,一般可达0.3~0.35μm,尺寸精度亦可达到较理想值。模架加工精度与模具装配精度决定挤压件的同心度及直线度。具体而言,是决定反挤压杯形件的壁厚差。凸模与凹模的精度直接影响挤压件的外径、内径及弯曲度,因此必须提高上述方面的制造精度。图5-1-14所示为典型冷挤压件的加工精度分类。

冷挤压方法成形的零件具有较为理想的表面粗糙度,一般可达0.3~0.35μm,尺寸精度亦可达到较理想值。对尺寸精度的影响因素较多,综合起来有如下几点。

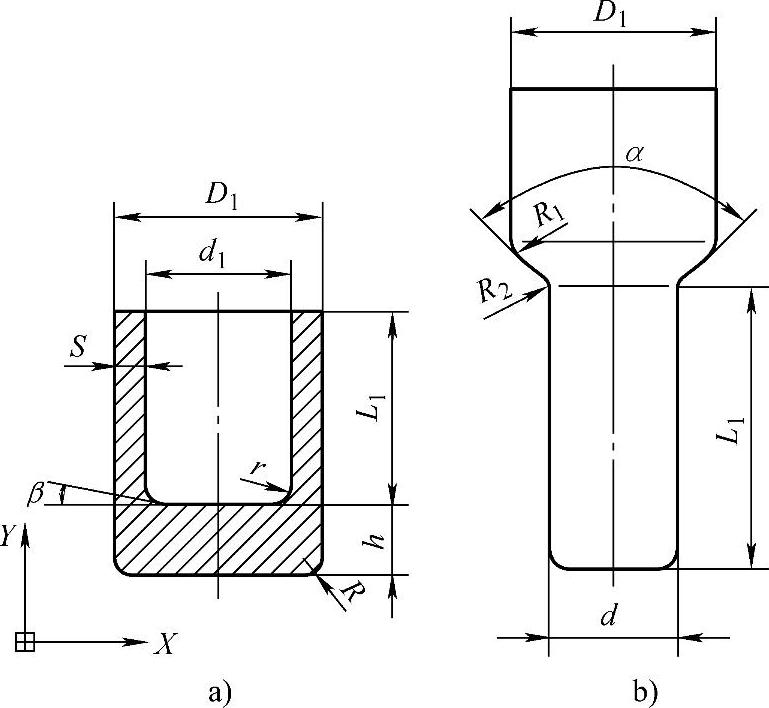

图5-1-12 挤压件圆角半径

a)反挤压件 b)正挤压件

1.模具制造精度

模具制造精度包括模架精度、模具工作部分精度以及模具装配精度。模架加工精度与模具装配精度决定挤压件的同心度及直线度。具体而言,是决定反挤压杯形件的壁厚差。凸模与凹模的精度直接影响挤压件的外径、内径及弯曲度,因此必须提高上述方面的制造精度。模具的预应力组合凹模压合后,会引起凹模内孔的收缩,挤压精度要求高时,压合后凹模内腔尺寸务必进行修正。修正后的凹模内径还必须考虑挤压件经塑性变形后,伴随一定的弹性回复量。

2.压力机的刚性(https://www.xing528.com)

压力机的刚性高能确保挤压件的底厚公差、头部高度公差以及凸缘高度公差。当然模具的刚性亦会影响上述公差的值。这一公差值的变化,均在压力机到达下死点时反映出来。

3.杆形件的弯曲

毛坯端面不平和材料的各向异性导致长杆形挤压件的弯曲。凹模工作带的高度不等、凹模锥度不均匀也常会引起杆形件的弯曲。基于上述原因产生了不均的附加应力,加速了横截面上金属质点流速的不均匀性。

如果正常维护设备和模具,一个生产周期内,产品零件尺寸通常变化不大。模具磨损与每批材料性质不同可能引起一些尺寸波动。

图5-1-14所示为典型冷挤压件的加工精度分类。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。