确定冷挤压件结构要素的一般原则是:

1)必须利用冷挤压工艺的变形特性,尽量达到少无切削加工。

2)要考虑冷挤压工艺变形特性所产生的物理和力学性能变化。

3)必须保证足够的模具寿命。

4)在保证成形和模具寿命的条件下,应尽量减少成形工步。

5)要考虑材料及其后续热处理工序的影响因素。

6)非对称形状的冷挤压件可合并为对称形状进行挤压。

一般需要考虑到以下6种情况:

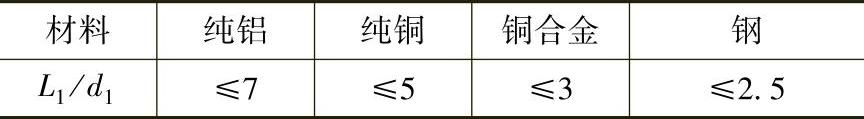

1.反挤压杯形件长径比

因受模具强度的限制,杯形反挤压件内孔长径比L1/d1(L1为反挤杯形件时孔的深度、d1为内孔直径)不能太大,否则会因失稳而导致折断。表5-1-2为杯形反挤压件内孔长径比。对钢质反挤压采用特殊装置时,其长径比L1/d1可达5。

表5-1-2 杯形反挤压件内孔的长径比(JB/T 6541—2004)

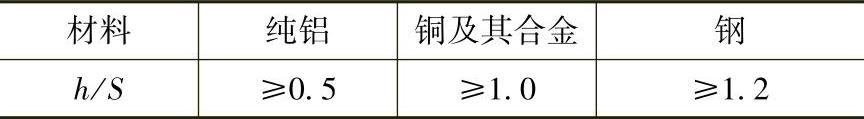

2.杯形反挤压件底厚和壁厚的比

杯形反挤压件底厚h和壁厚S之比h/S如表5-1-3所示。

表5-1-3 杯形反挤压件底厚和壁厚比(JB/T 6541—2004)(https://www.xing528.com)

3.正挤压凹模入口角α、反挤压凸模锥顶角β

α角的设计应考虑结构的合理性及单位挤压力,一般正挤凹模入口角α为60°~120°,反挤凸模锥顶角β为7°~9°,特殊情况下可设计成平底凸模,其交界面应有圆角。

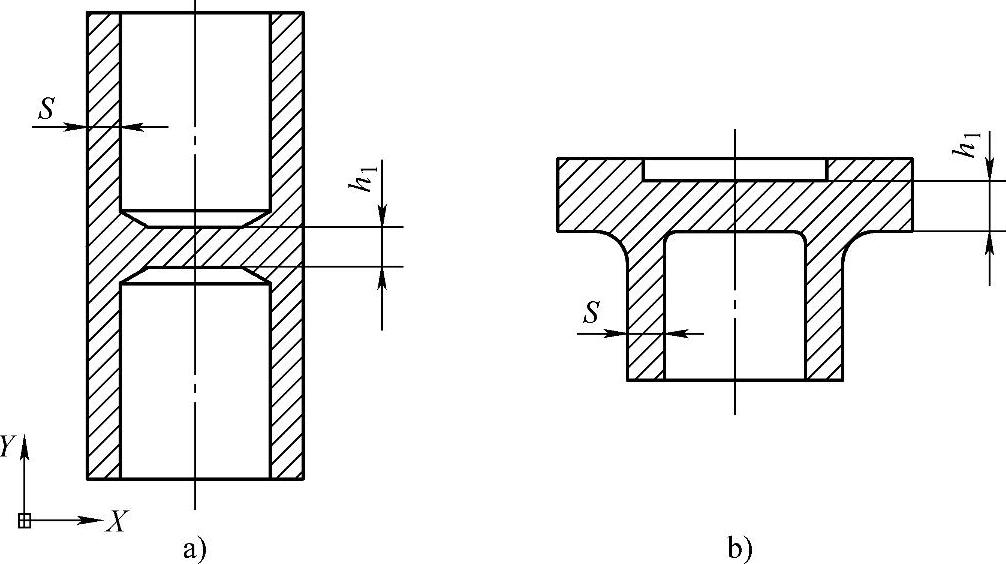

4.复合挤压件连皮位置及厚度h1

一般情况下,杯—杯型挤压件连皮位置应放在中间(见图5-1-11a),扁平类挤压件连皮位置应设在大端部(见图5-1-11b)。此外,连皮厚度h1应大于或等于壁厚S。

图5-1-11 复合挤压件连皮位置

a)杯—杯形挤压件 b)扁平类挤压件

5.冷挤压件内圆角半径和外圆角半径

反挤压件外圆角半径R和内圆角半径r一般与零件的圆角半径相同,特殊情况下,为了有利于金属流动可适当加大(见图5-1-12a)。应注意两圆角之间的距离不能小于壁厚。

正挤压件的圆角半径R1一般为3~10mm,R2为0.5~1.5mm(见图5-1-12b)。

6.冷挤压件凹穴的尺寸和位置

凹穴的深度l1应小于直径d。有一个凹穴时,凹穴位置应设在制件的对称中心(见图5-1-13)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。