1.模膛尺寸

在普通开式模锻中,终锻模膛尺寸系按照热锻件图确定。由于仅考虑了锻件的冷却收缩,而不考虑其他因素,所以锻件的公差较大。

对于精度要求较高的精密模锻件,应综合考虑各种因素的影响,合理地确定模膛尺寸。

在简化设计中,闭式精密模锻的模膛尺寸可按式(4-4-15)确定,然后通过试锻加以修正。

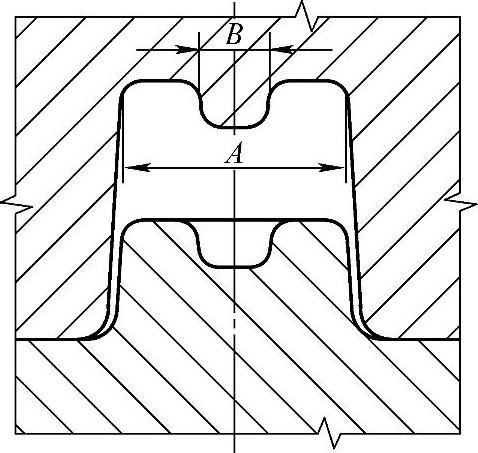

如图4-4-23所示的锻模,模膛外径为:

A=An+AnaKt-Anadtd-ΔAs (4-4-15)

式中 A——模膛外径(mm);

An——锻件相应外径的公称尺寸(mm);

aK——毛坯的线膨胀系数(1/℃);

t——终锻时锻件的温度(℃);

ad——模具材料的线膨胀系数(1/℃);

td——模具工作温度(℃);

ΔAs——模锻时模膛外径A的弹性变形绝对值(mm)。

冲头直径B按下式计算:

B=Bn+Bnat-Bnadtd+ΔBn

式中 B——冲头或模膛冲孔凸台直径(mm);

Bn——锻件孔的公称尺寸(mm);

ΔBn——模锻时冲头直径B的弹性变形值。当直径B变大时,ΔBs为负值;当直径B减小时,ΔBs为正值(mm)。

图4-4-23 模膛尺寸简图

其余符号与式(4-4-15)相同。

关于模膛的磨损等因素,可在锻件公差中考虑,而通过模膛制造公差来体现。(https://www.xing528.com)

2.模膛的尺寸公差和表面粗糙度

模膛的尺寸精度和表面粗糙度,是根据锻件图对锻模所要求的精度和表面粗糙度等级来确定的。

一般来说,对于中小型锻模和形状不太复杂的模膛,系按三级和四级精度制造;对于大型锻模和形状复杂的模膛,系按四级和五级精度制造。如果锻件精度高,则相应地提高模膛制造精度,因而增加了模具制造的困难。

模具表面的粗糙度,应考虑加工的可能性。对有利于金属流动和减小摩擦来说,希望粗糙度低些。通常,模膛中重要部位的粗糙度应为Ra1.6~Ra0.8μm以上,一般部位的粗糙度为Ra3.2~Ra1.6μm。

3.闭式精密模锻时,在凹模上必须设置分流降压腔

在机械压力机上进行闭式模锻时,因压力机滑块工作行程固定,必须在模具上主要是在凹模上设置分流降压腔。即使在行程不固定的螺旋压力机或液压机上进行闭式模锻,为了保证锻件高度尺寸的精度,必须对滑块工作行程加以严格限位,也应在凹模上设置分流降压腔,以便起到调节作用。

4.有深凹穴且形状复杂的模膛的布置

对于水平可分凹模,有深的凹穴和形状复杂的模膛,最好布置在上模,这样不仅有利于金属更好地充满模膛,而且也便于清除氧化皮和润滑剂残渣。由于上模与热锻件接触时间较短,温度较低,因而模具寿命较长。在模膛深穴处应有通气孔,以便排出空气,保证模膛充满。通气孔直径一般为1~1.5mm。

5.对于可分凹模模锻,应有足够的凹模夹紧力

当凹模为可分凹模时,其可分凹模的夹紧力必须大于或等于模锻时变形金属在分模面上产生的张模力,防止变形金属流入分模面而形成飞边。

6.有可靠的顶出装置

精密模锻,尤其是闭式精密模锻,为了能迅速地从模膛中顶出锻件和使模具可靠地工作,在模具设计和制造中,对顶出装置应给予足够的重视。在机械压力机、螺旋压力机和液压机等设备上精密模锻时,可利用设备上的顶出装置迅速将锻件从模膛中推出。

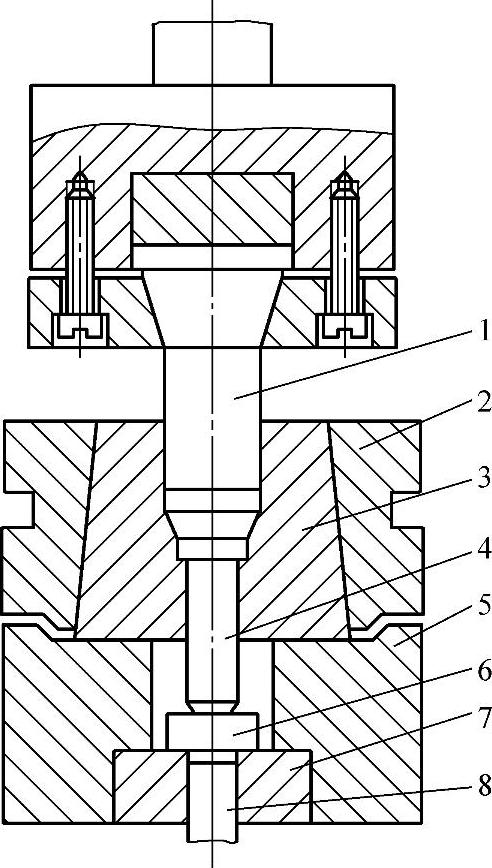

图4-4-24所示为机械压力机上闭式模锻用的有顶出装置的锻模。由压力机中的液压顶出器或机械顶出器推杆8,通过调整垫板6推动锻模顶杆4而顶出锻件。

图4-4-24 带顶出装置的模锻模

1—冲头 2—预应力圈 3—凹模4—顶杆 5—下模锻 6—调整垫板 7—垫板 8—推杆

配置有机械手的多模膛模锻的热模锻压力机,其下顶料机构多采用液压顶出装置。在此机构中,滑块与顶出装置之间的协调靠电气联锁来保证。螺旋压力机上广泛配置液压顶出装置以满足大的顶出行程或大的顶出力量。

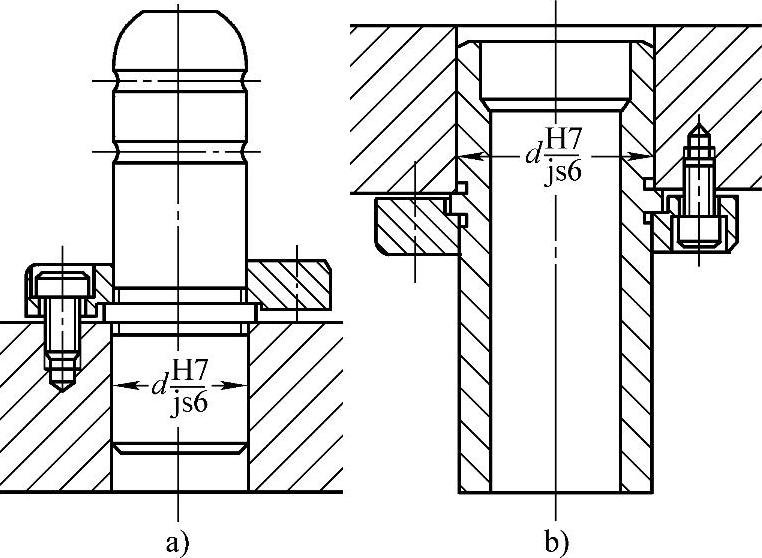

7.模具上应设置导向装置

为了确保锻件水平方向的尺寸精度,在模具上通常应设置导柱、导套作为导向装置;对于一些小型圆盘类或短的圆柱体精密锻件,也可采用间隙较小的凸凹模导向。精密模锻模具上常用的导柱导套的结构及与模座的紧固形式如图4-4-25所示。为了保持良好的润滑状态,在导柱(见图4-4-25a)或在导套(见图4-4-25b)上开有油槽,导柱直径d在总长上做成统一的名义尺寸,其公差按压入段和导向段配合性质而定;直径d的大小可根据模具的结构及导柱本身的强度、刚度等条件来确定。导柱总长一般按模具的结构尺寸而定,但必须保证凸模伸入凹模之前,导柱应伸入导套10mm以上。通常,导柱与导套按二级精度H7/f7配合;要求较低的模具,可采用三级精度的滑动配合。

图4-4-25 导柱导套的结构及紧固型式

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。