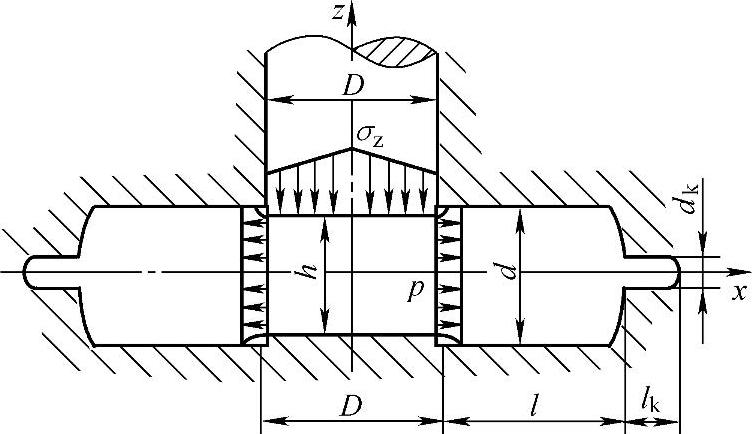

1.减少模膛的工作压力的设想

通常,模锻时的工作压力主要包括材料的理想变形抗力和摩擦阻力。理想变形抗力可用下式表示:

式中 ym——锻件材料的名义流动应力;

R——相对面积缩减率。

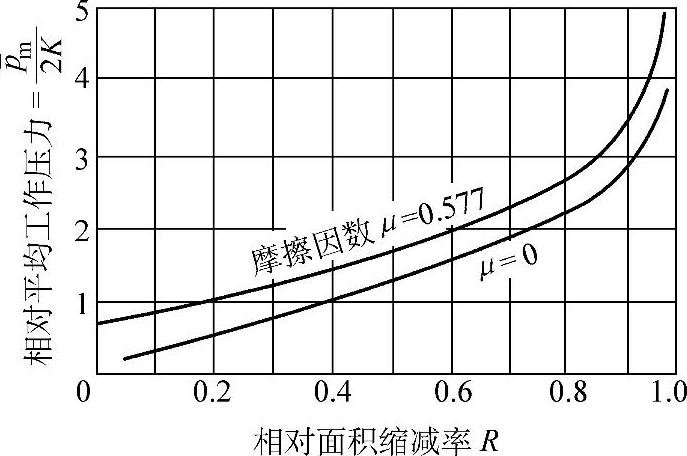

由图4-4-16所示曲线可以看出,工作压力pm随相对面积缩减率R的增加而增加(图中K为材料的抗剪屈服强度),当R=1时,pm增至无限大。R由图4-4-17确定,挤压时R值为常数。开式模锻时,由于工件自由表面的减小而使R值增大,因此,如果能控制R值的增加就可以减小工作压力。

图4-4-16 相对面积缩减率R对工作压力pm的影响

在闭式模锻行程末了,其R=1,当工作压力无限增加时,变形金属也不可能完全充满模膛。如果在与锻件非重要部位对应的模膛设置一溢流口,当模膛完全充满时,就可避免工作压力的急剧增高。这不仅有利于减轻模膛的负荷,提高模具使用寿命,而且还有利于降低下料精度的苛刻要求。

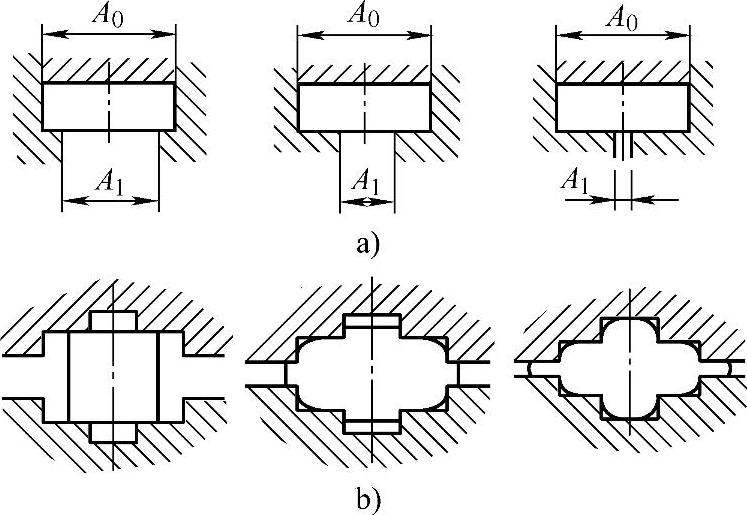

图4-4-17 相对面积缩减率R的概念

a)挤压(R=(A0-A1)/A0),A0坯料截面积,A1为产品截面积 b)模锻(R=(A-S)/A),S为自由表面积;(A-S)为与模具

接触面积;A为总的表面积

摩擦阻力可用式(4-4-11)表示:

式中 C——比例常数;

μ——接触面上的摩擦因数;

W/t——工具宽与变形金属厚度之比。

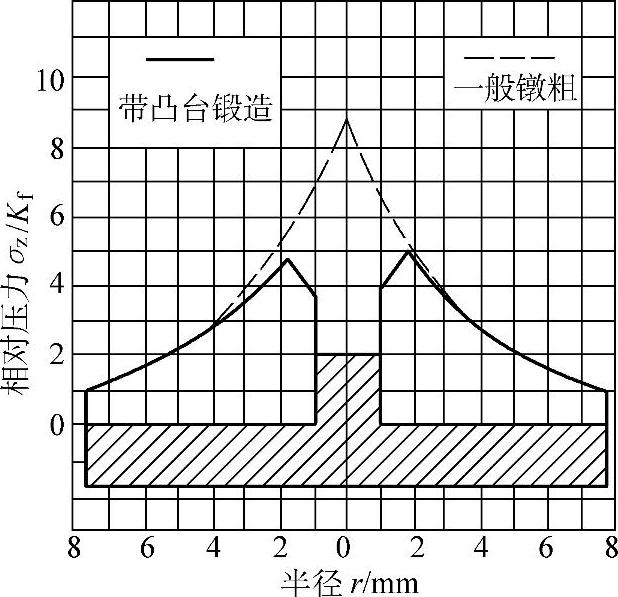

由该式可以看出,除减小摩擦因数外,减小工具宽度与变形金属厚度之比是很重要的,因为接触宽度中间部分通常成为变形金属的分界点,而工作压力朝分界点方向增加,减小宽度尺寸对减小摩擦力是很有效的(见图4-4-19)。

2.分流降压腔的设计

(1)分流降压腔的设置原则

1)分流降压腔的位置应选择在模膛最后充满的部位,确保模膛完全充满后多余金属才分流。

2)多余金属分流时在模膛内所产生的压力比模膛刚充满时所产生的压力没有增加或增加很小,以免增加总的模锻力和加快模膛的磨损。

(2)几种典型的分流降压腔设计 分流降压腔,首先根据上述两条设计原则,然后根据锻件的形状、尺寸和毛坯的下料精度来设计其结构及尺寸。

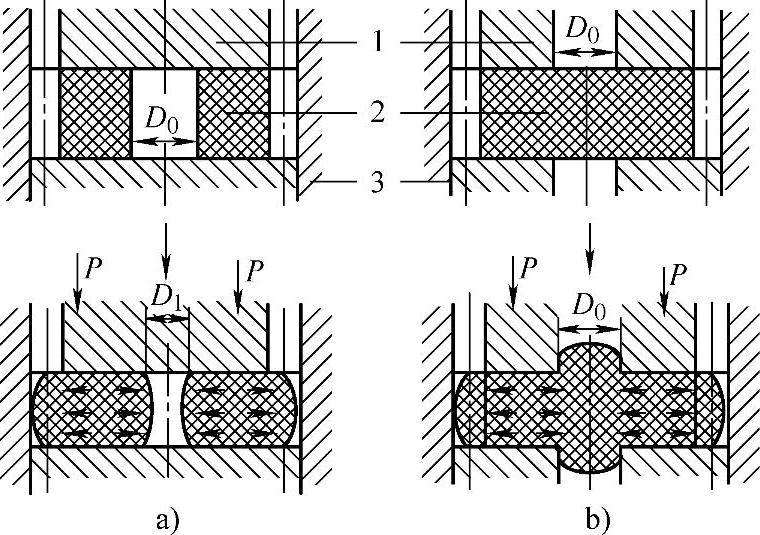

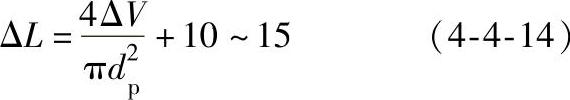

1)在毛坯上预留分流孔或形成减压轴。图4-4-18为直齿圆柱齿轮利用分流原理的闭式精密模锻成形过程。图4-4-18a为分流孔原理,即在毛坯中心钻出一直径为D0的孔,当毛坯在凸模施加压力P的作用下,分流面(图中左、右箭头之间的圆柱面)以外的金属向外流动充满凹模齿廓,分流面以内的金属向内流动,通过分流孔的收缩而实现分流。图4-4-18b则是在凸、凹模的中心孔中形成小圆柱(减压轴)而实现分流。

图4-4-18 利用分流原理的锻造过程

a)分流孔原理 b)减压轴原理 1—冲头 2—毛坯 3—挤压筒

由图可以看出,首先由于抑制了完全的封闭状态,减小了金属流动填充凹模齿廓型腔的工作压力。其次,运用分流抑制了断面缩减率和图4-4-19中相对压力的上升。实验表明,分流原理的运用对改善齿形外轮廓的充填性具有良好的效果。

图4-4-19 带凸台锻造和一般镦粗时的应力分布比较(https://www.xing528.com)

σz—轴向应力 Kf—最大摩擦力

2)端部轴向分流孔。对于带枝桠类的锻件,可在枝桠模膛的端部开一轴向分流孔。图4-4-20所示为十字轴和T形接头闭式侧向挤压成形工艺。当模膛充满之后,毛坯上多余金属从4个(三销轴只需三个、T形接头只需两个)端部的分流孔中挤出,形成小的圆柱形枝桠,模锻结束后,将小枝桠去掉。

图4-4-20 端部轴向分流孔

经实验研究表明,合适的分流孔尺寸(即满足第二条原则)取决于枝桠模膛的结构特征,通常取:

式中 dk——分流孔直径;

d——锻件枝桠部分或枝桠模膛直径。

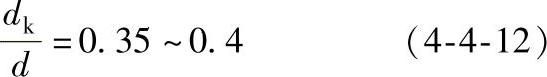

3)孔式分流腔。如图4-4-21所示分流腔适用于带有中心孔的圆盘类锻件的闭式模锻。这种分流腔结构简单,其位置设置在终锻模冲孔凸台的中心部位(见图4-4-21b)。当锻件的孔径d≥50mm时,分流孔分设在上模和下模,图4-4-21c所示即为这种情况;当锻件的孔径d=40~50mm时,分流孔完全设在下模。

图4-4-21 带连皮的闭式精密模锻

a)镦粗 b)冲孔 c)终锻

可以看出,孔式分流腔的结构与开式模锻中带仓连皮的内飞边槽相似。因此,设计时,分流腔桥部的宽度、高度和过渡处圆角半径均可按带仓连皮桥部对应的尺寸选择,而对应于仓部的分流空间则按如下原则确定:

Vd≥Vb-Vf (4-4-13)

式中 Vd——分流腔空间容积,为仓部与桥部空间容积之和;

Vb——毛坯体积,按毛坯长度和截面尺寸的上偏差计算;

Vf——锻件体积,按各公称尺寸的下偏差计算。

当锻件中心带有凸起或不长的杆部时,则在凹模上对应的孔形型腔可适当加深,以此作为自然的多余金属分流腔,还可降低模膛内的压力值。当锻件直径与中心孔径之比较大时,将变形金属挤入中心孔所需的力会增大,这会引起模具产生较大的弹性变形,进而导致锻件出现端部飞边。如果所采用的中心孔分流腔使得模膛直径与中心孔径之比具有最小值,那么变形阻力将减小,当变形金属清晰地充满模膛时,锻件端部可能不会产生飞边,这样一来,由多余金属在中心分流孔形成的枝桠长度不长,脱模时容易从孔中退出。设计时还应预留容纳附加金属体积的空间,保证多余金属全部流入中心孔分流腔时也不至引起模膛内压力的增高。

实践表明,对于阶梯齿轮或具有小台阶的法兰的闭式模锻,当D/Dp(D为锻件直径;Dp为中心孔直径)=1.2~4.5时,可得到很好的效果。在这种情况下,可在凹模的中心孔中装设弹性推出机构,当多余金属流入孔中时将弹簧压缩,其阻力增大,模锻结束后,靠弹簧的伸张力将锻件推出。

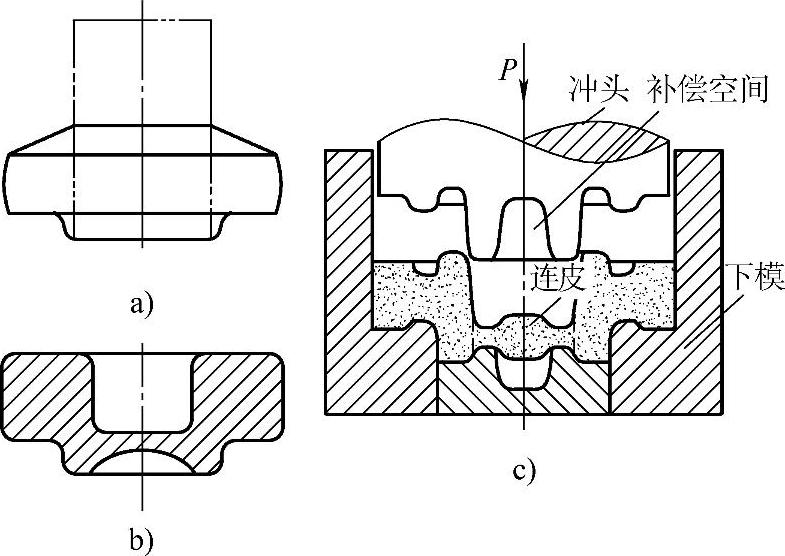

中心孔式分流的直径等于锻件中心凸台或杆部直径,而深度必须大于凸台或杆的长度,具体按式(4-4-14)确定:

式中 ΔL——由于锻件体积同毛坯体积不一致而导致凸台或杆长的变化值(mm);

ΔV——多余金属体积(mm3)。式中,10~15mm为顶出装置顶部至最大长度的凸台或杆长端面间的附加距离。

例,已知一齿轮锻件直径D=140mm,圆角半径为3mm,轮缘高25mm,凸台直径65mm,在新的模具中模锻时多余金属体积为26100mm3,试确定中心孔式分流腔的尺寸。

首先,确定中心分流孔直径,因锻件带有中心凸台,故分流孔直径应与凸台直径相等,取65mm的孔径。然后,确定分流孔的深度。由上式得:

取孔深为20mm。

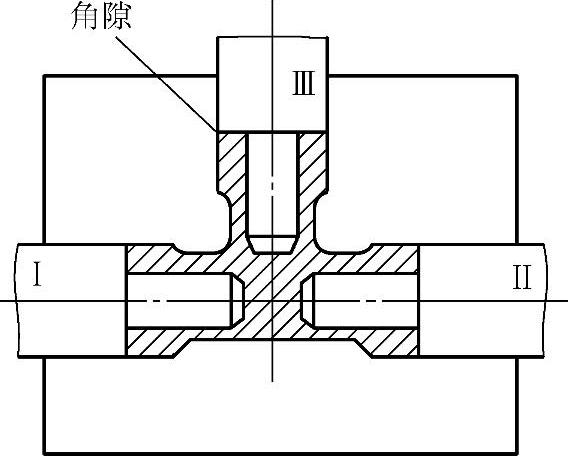

4)端部角隙。对于某些锻件的闭式模锻,可在锻件需要加放切削加工余量的端部模膛上预留工艺补偿间隙即分流空间,如图4-4-22所示,三通管接头多向闭式模锻时,将工艺补偿空间留在旁通的端部,这种形式的分流空间称作端部角隙。在设计模具时,使冲头Ⅲ与旁通型腔构成的封闭腔长度比锻件旁通的长度尺寸略长。模锻时,毛坯体积的波动反映在锻件旁通端部周边圆角半径大小的变化上。其设计依据是保证锻件旁通端部形成的最大圆角半径在预留的切削加工余量所允许的范围内。

图4-4-22 三通管接头多向闭式模锻

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。