预锻工步的形状直接影响终锻工步的成形。设计的一般原则是,为了保证充满终锻模膛,应使设计的预锻坯料在终锻模膛内尽可能是镦粗成形,即预锻工步图的高度相应要比终锻工步大6~8mm,而且直径比终锻工步小0.5~2mm。对于不同类型的锻件,有不同的设计特点。

1.具有粗大部分的杆类锻件

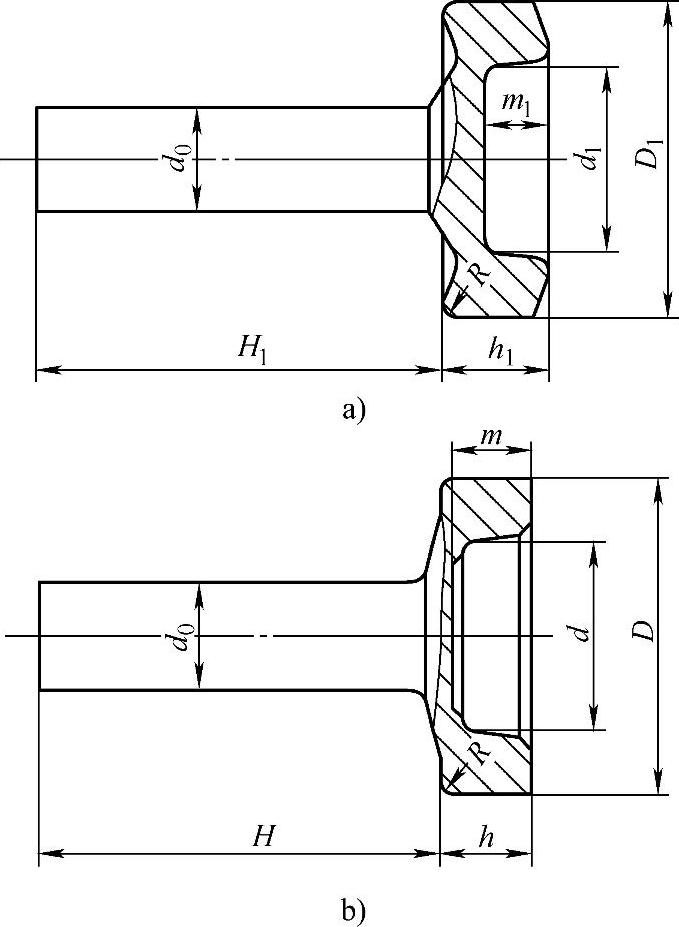

对于不易充满的部位,应在预锻工步首先成形,例如图4-3-19b终段工步的后端R不易充满,在预锻工步图4-3-19a先在凹模中成形圆角R。

H1=H

h1=h+(6~8)mm

m1=m-(4~6)mm

d1=d

D1=D-(0.5~2)mm

图4-3-19 预锻工步和终锻工步比较

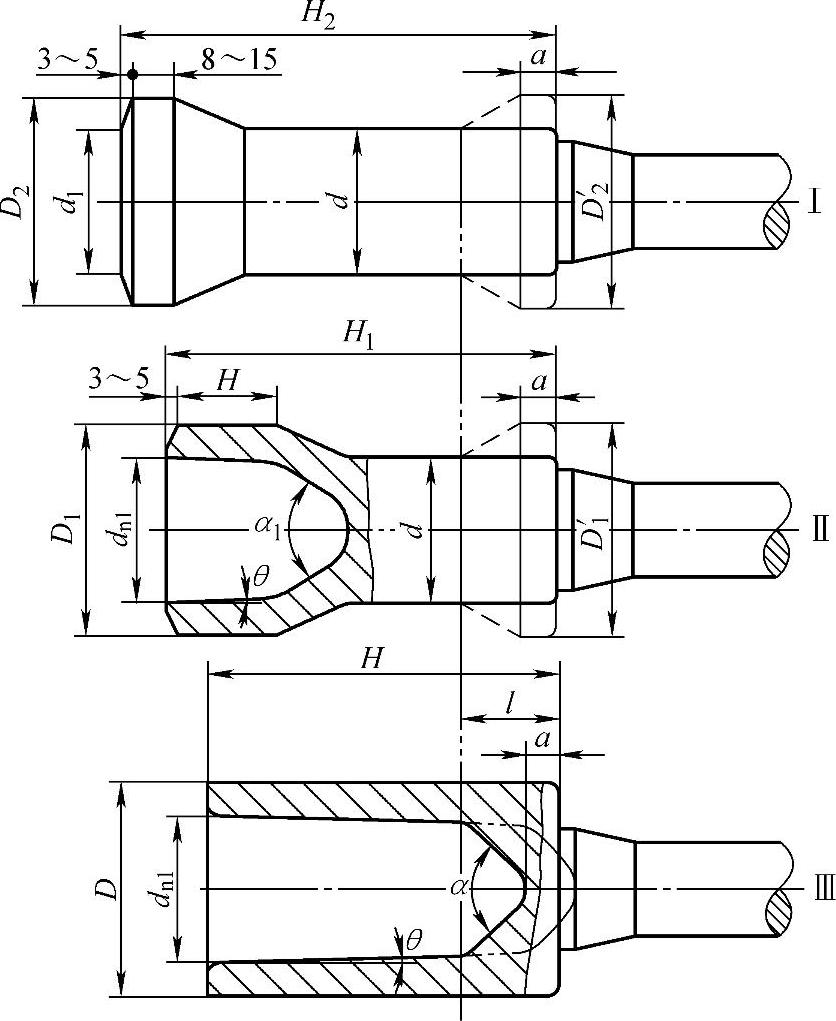

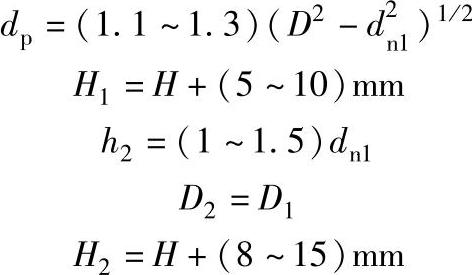

2.冲孔类锻件

(1)冲孔次数和冲孔深度分配

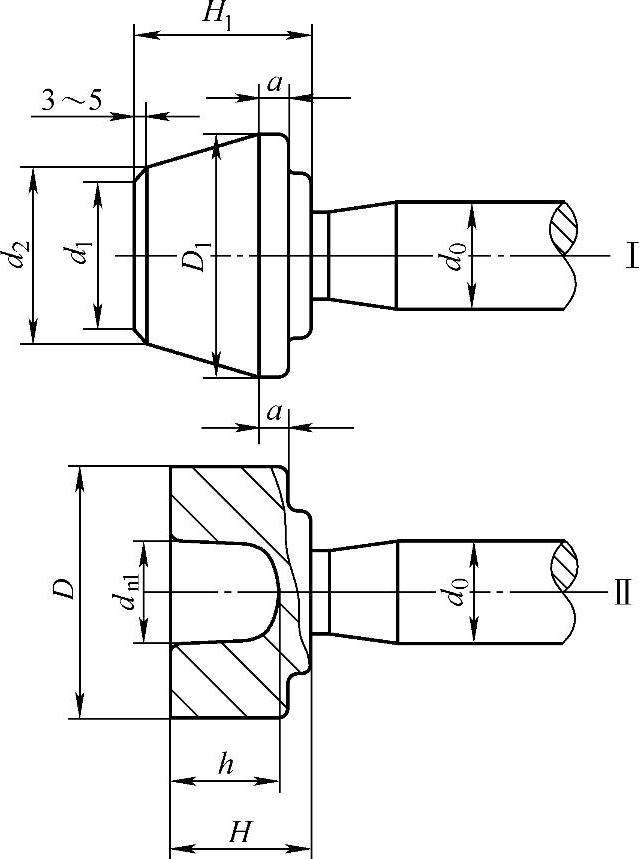

1)冲孔次数决定于冲孔深度h(见图4-3-20)和冲孔直径dn1比值,见表4-3-7。

图4-3-20 浅孔厚壁锻件

表4-3-7 冲孔次数

2)冲孔深度分配多次冲孔时,第一次冲孔深度较浅,因为第一次冲孔坯料尚未稳定,其他各次冲孔深度基本相等,其计算公式如下:

第一次冲孔深度h1=0.5dn1

其余冲孔深度hk=(1~1.5)dn1

(2)冲孔预锻工步设计要点 根据锻件相对壁厚和相对孔深分为四种:

1)浅孔厚壁锻件(H/dn1≤1.5,(D-dn1)/dn1>1.25)这类锻件不需要预冲孔,只在终锻时一次冲孔,其预锻工步设计原则如下(见图4-3-20)。

①D1=D或D1=D-(1~2)mm

a=5~20mm

后端一段(a段)直径等于终锻直径或稍小些,因为厚壁锻件后端不易充满,这样就保证锻件后端易充满且定位良好。

②H1=H+(8~15)mm(https://www.xing528.com)

预锻高度H1应比终锻高度H高8~15mm,保证冲孔时有一定压缩量,避免金属倒流。

③d1=dn1+(8~10)mm

前端要设计成锥形,其直径d1要大于冲孔直径dn1,这样避免冲孔时金属拉缩产生折纹。

④d2按体积不变原则计算确定,模膛充不满系数K=1.1~1.2。

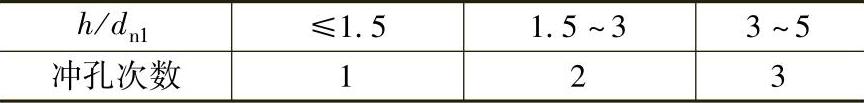

2)浅孔薄壁锻件(H/dn1≤1.5,(D-dn1)/dn1≤0.6)这类锻件孔大、冲头粗,坯料易镦粗,锻件前端不易充满,为此,把预锻前端直径设计成和终锻外径相同或稍小,如图4-3-21所示。

图4-3-21 浅孔薄壁锻件

①D1=D或D1=D-(1~2)mm

a=5~20mm

②H1=H+(8~15)mm

③d1=dn1+(8~10)mm

④d2按体积不变原则计算确定,模膛充不满系数K=1.1~1.2,为了保证预锻的几何形状,有时预冲孔,如图4-3-21虚线部分所示,以保证H1=H+(8~15)mm。

3)深孔薄壁锻件(H/dn1>1.5,(D-dn1)/dn1≤0.6)除遵循浅孔薄壁锻件预锻工步设计计算外,还需满足如下要求(见图4-3-22):

①d=(1.05~1.1)(D2-d2n1)1/2。随着壁厚的增大,系数取大值。为避免金属变形时倒流,减少模具磨损,采用扩孔镦粗成形。

②α1<α。冲孔冲头顶端的角度应使下一道的角度比上一道角度大,否则,金属变形时易在内孔产生折纹,一般可按角度α为60°、75°、90°、110°、120°顺序采用,每道工步的冲头斜度θ应保持不变。

③薄壁锻件后端一般均能充满,但当相对壁厚(D-dn1)/dn1接近0.6时,不易充满。此时可采用两种措施,如图4-3-22虚线部分所示:在预锻工步的后端设计一段法兰,D1=D-(0.5~2)mm,a=5~20mm;或终锻工步冲孔冲头深入坯料。

图4-3-22 深孔薄壁锻件

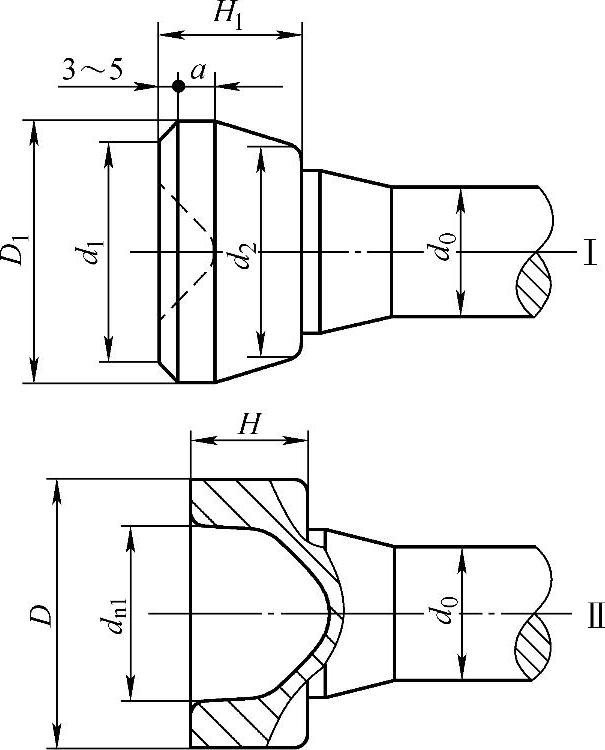

4)深孔厚壁锻件(H/dn1>1.5,(D-dn1)/dn1>1.25)除遵循浅孔厚壁和深孔薄壁锻件预锻设

计计算外(见图4-3-23),还要满足

d2由体积不变原则计算确定。

图4-3-23 深孔厚壁锻件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。