锻件图既要满足产品零件图和机械加工的要求,又要符合平锻机模锻所能允许的技术条件。锻件图经机械加工工厂或车间会签后方可生效。

1.绘制锻件图的主要内容

1)确定分模面的形式和位置。

2)机械加工余量和模锻公差,按GB 12362—2003标准选定。

3)模锻斜度和圆角半径,按GB 12361—2003标准选定。

4)技术条件

①残留飞边及纵向毛刺 锻件图上未注明的残留飞边,根据锻件的精度,分别按GB 12362—2003表1所列数值确定。锻件图上未注明的纵向毛刺按GB 12362—2003表12所列数值确定。

②表面缺陷深度。锻件的表面缺陷包括凹坑、麻坑、碰伤、凹凸不平和折叠、裂纹等,其允许的表面缺陷深度按相关标准确定。

③错差。平锻件的主分模面和凹模分模面上均可能产生错差。锻件图上未注明错差的,按GB12362—2003表1所列数值确定。

④锻件表面清理。表面氧化皮清理方式有抛丸、喷砂、酸洗、滚筒清理等。

⑤热处理硬度。按GB 12361—2003标准确定正火或调质。

⑥锻件质量。按GB 12362—2003方式计算。

⑦形位公差。按GB 12362—2003标准确定。

2.确定分模面的形式和位置

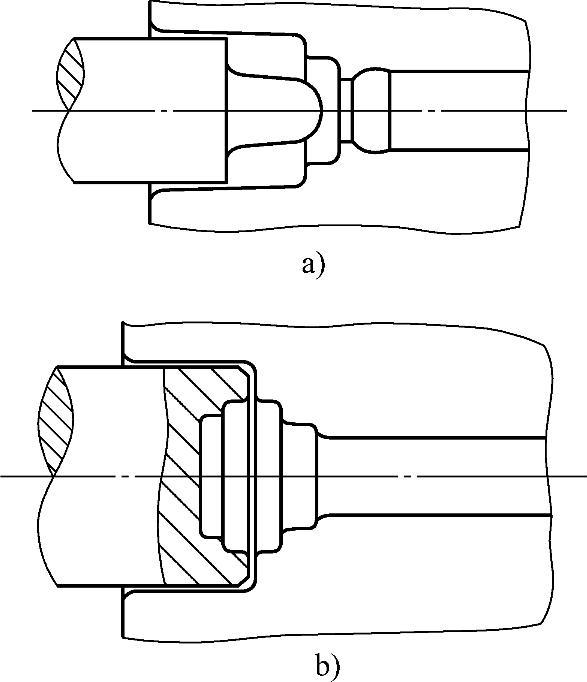

(1)分模面的形式 平锻机上可采用闭式模锻和开式模锻

1)闭式模锻(见图4-3-3a)。使用前挡板定位能控制变形金属的体积,因此大多采用闭式模锻。优点是不需要切边工序,但一般易产生纵向毛刺,纵向毛刺必须用砂轮机磨掉。(https://www.xing528.com)

2)开式模锻(见图4-3-3b)。使用后挡板或钳口定位的锻件,大多采用开式模锻,产生横向飞边,这是因为棒料的直径和长度公差影响变形金属的体积,对于形状复杂的锻件,虽然使用前挡板,也可采用开式模锻,因为这时需要增加阻力以便使金属充满模膛。

(2)分模面的位置 分模面应该设置在锻件的最大轮廓处,它分为如下三种情况,如图4-3-4所示。

图4-3-3 平锻机上分模面的形式

a)闭式模锻 b)开式模锻

图4-3-4 分模面的位置

1)分模面设置在最大轮廓的最前端。优点是凸模结构简单,锻件的头部和杆部不偏心,对于非回转体锻件,简化模具制造和安装、调整工作。缺点是在切边工序易拉出纵向毛刺。

2)分模面设置在最大轮廓的中部。优点是切边时飞边切得干净,一般飞边位置在离凸模方向10~15mm为宜。缺点是凸模和凹模调整不当时,易产生错差,并且要求终锻模膛和切边模膛制造有较好的同心度。

3)分模面设置在最大轮廓的后端。优点是由于锻件都在凸模内成形,锻件内外直径和前后台阶同心度好。缺点是锻件在切边模膛内很难定位,并且锻件和坯料之间易产生错差,一般很少采用,但环类锻件经常采用,其飞边在压力机上冷切。

(3)横向飞边的尺寸 如图4-3-4和表4-3-2所示。

表4-3-2横向飞边尺寸 (单位:mm)

横向飞边厚度hf,对于精度差的平锻机取大值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。