在热模锻压力机上模锻,模块是经常更换的。模块一般生产几千件后即需翻新或报废。而模架长期使用,一般模架的使用年限应在15年以上。因此,在模架结构设计中应当注意的几点是:

1.材料

(1)上、下模板 如图4-2-25的件5,图4-2-28的件1和图4-2-29的件1,是模架的主体,必须能经受住长期使用而不失效。即具有一定的耐冲击性、较好的强度和耐磨性能。材料建议采用热作模具钢,如5CrNiMo锻钢,热处理硬度为布氏硬度d=285~321HBW。模板不宜选用铸钢件。

(2)垫板 如图4-2-25所示的件2,图4-2-28所示的件10,图4-2-29所示的件2。垫板直接和锻模接触,承受变形时的全部压力,因此,在使用一定时间后,将产生变形、磨损,是属于定期更换的零件。由于锻模块经过淬火处理,其硬度为341~444HBW。因此,垫板应采用与模块一样的材料,但其淬火热处理后布氏硬度应提高到363~444HBW。垫板尺寸应设计得尽可能大,以增加与模板的接触承压面积,垫板厚度应不小于40mm,一般以70~80mm为宜。

(3)导向装置 导向装置包括导柱、导套、衬套、刮板等。

导柱应具有较好的韧性和耐磨损。建议采用低碳合金结构钢渗碳淬火,材料如20Cr钢。导柱和导套、刮板作相对滑动,为使其运动性能好,不容易咬合,导套、刮板建议采用铜材如锡青铜或黄铜。

2.模架主要零、部件结构

(1)顶杆结构 老式结构的热模锻压力机,设备中一般只配备上、下顶杆各一个。因此,对于多模膛模锻的锻件,有几个工步都需要顶杆时,只能采用图4-2-25中B—B视图以及图4-2-30所示的结构。这种顶杆结构复杂,制造、维修、更换都不太方便。新结构的热模锻压力机,设备布置有3~4个顶杆,每一个模锻工步位置上都有单独顶杆,这样的顶杆结构简单,制造、维修、更换都比较方便。如图4-2-29所示的件6所示。图4-2-33所示的顶出结构装置,用于热模锻压力机只有一个顶杆的设计,但当顶杆在数目和位置与锻模所要求的不相符时,在模架中可采用杠杆式顶出装置(见图4-2-33)。这样,可以把压力机顶杆的动作均匀地分配,传递到各个模锻工步所需要的位置上。图4-2-31的顶出装置用于设备中有多顶杆的结构形式上。顶出装置行程一般为5~20mm。

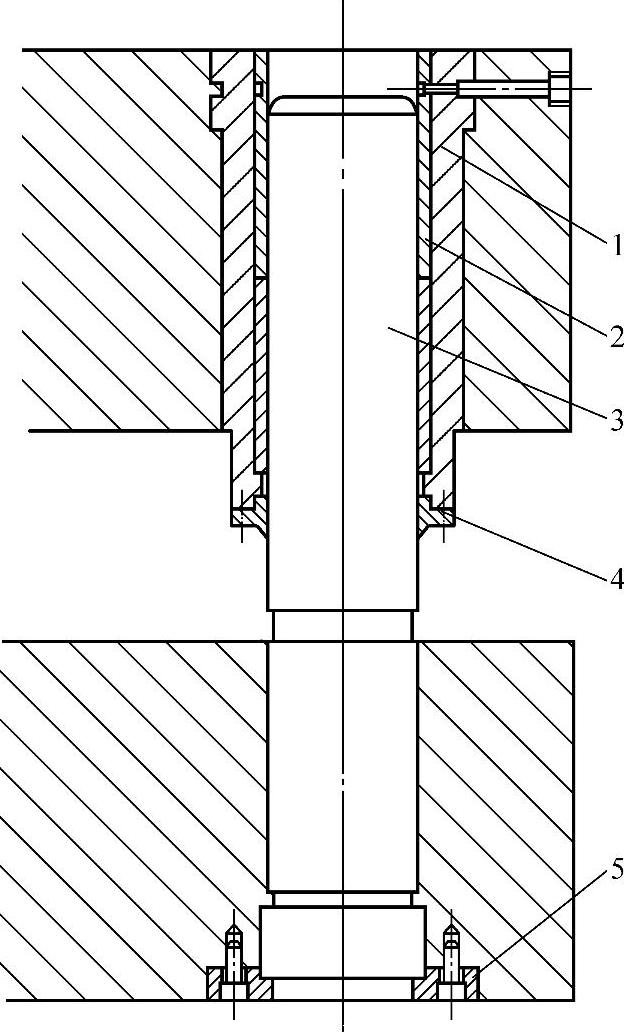

(2)导向装置 普通模架采用并立于模座后侧的双导向装置,如图4-2-25、图4-2-28、图4-2-29所示。

为了使导向效果更好,可以在模架的左前侧再增设一个导向装置(图4-2-32),右侧不布置导向装置以便于操作。

(https://www.xing528.com)

(https://www.xing528.com)

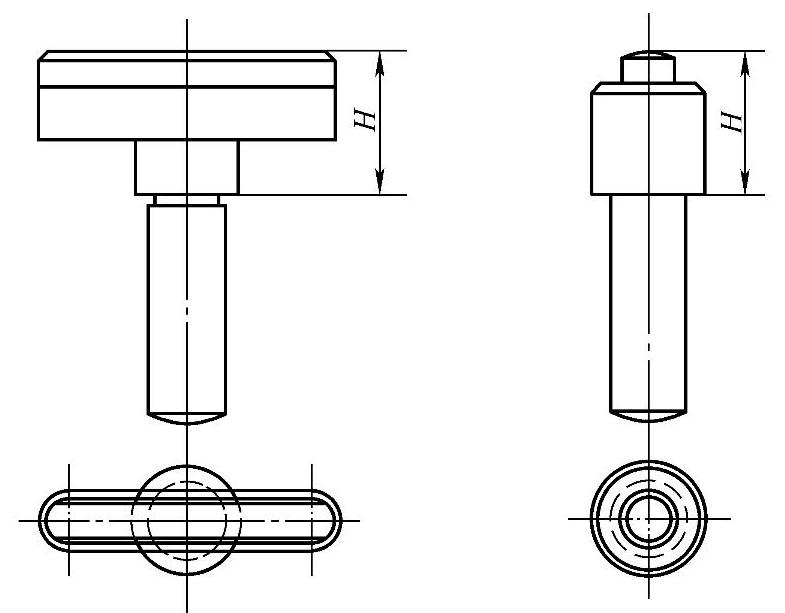

图4-2-30 顶杆结构形式

图4-2-31 键式模架顶出装置的顶杆

图4-2-32 模架导向装置

1—衬套 2—导套 3—导柱 4—刮板 5—托板

导柱和导套间隙以0.25~0.4mm为宜。导柱选用长度以锻模开启最大高度时导柱与导套不脱开为原则。

在导套下端装设刮板的结构,是为了刮去附着在导柱上的脏物如氧化铁、润滑剂等。刮板与导柱之间采用凡士林或机油润滑。

不宜在导套内设计油封装置。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。