1.镦粗工步

一般原材料剪切下料后,端面有斜度(3°~7°之间)。镦粗后的圆饼坯料不一定是完整圆形。故建议尽可能不采用成形镦粗。特别是以料径作为定位,容易造成材料镦粗后偏向一边,使材料分布不均匀,导致锻件充不满或浪费材料。

镦粗后的坯料外径尽可能接近于锻件外径。对于具有轮毂、轮辐和轮缘的齿轮锻件,应使镦粗饼能覆盖住轮缘宽度的2/3以上为好。一般镦粗饼外径比锻件最大外径小3~5mm左右。同时要复核相当于轮毂部分镦粗后坯料的体积不小于轮毂部分的体积,可以大1%~3%。如果满足不了这一条件,则应设成图4-2-19b的工步。

镦粗工步尺寸确定方法如下。

轮毂为对称的锻件镦粗工步体积校核:

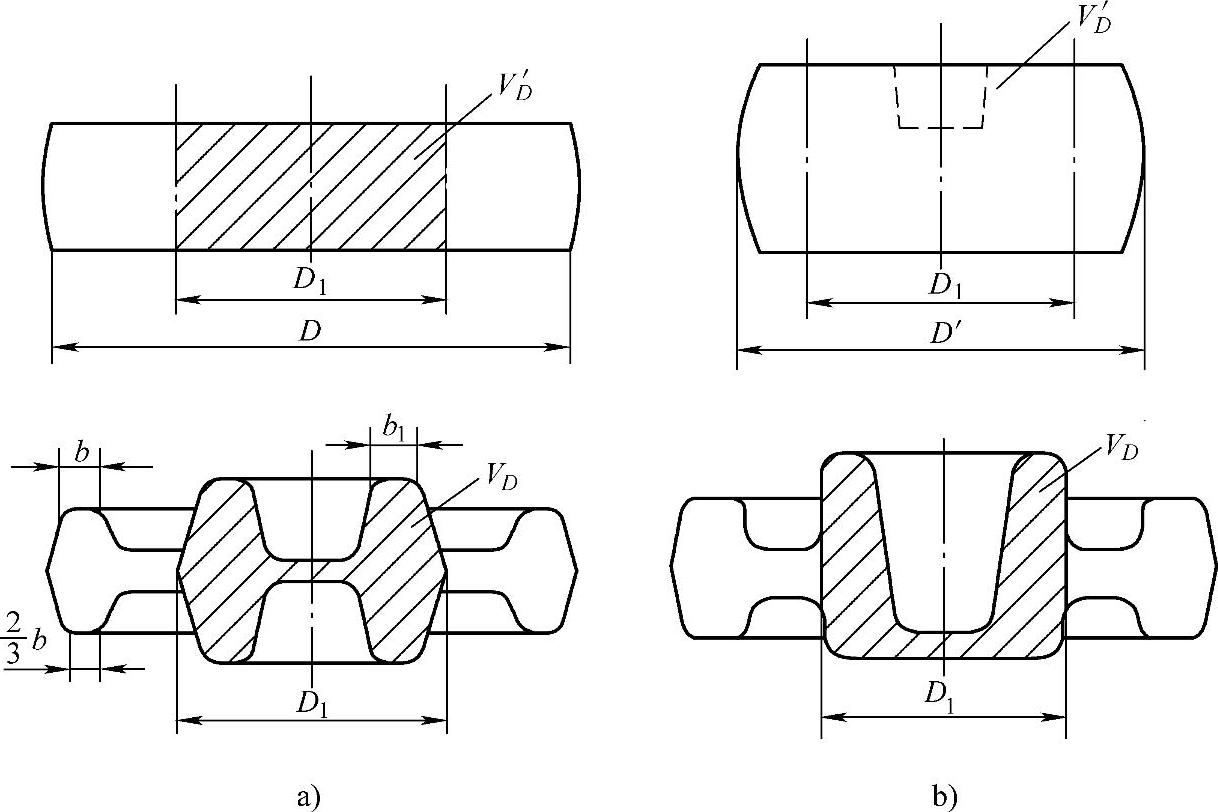

以D1为假想外径的轮毂回转体体积VD等于或略小于镦粗后相应于D1为直径的圆柱体体积VD′(见图4-2-20a),即:

当轮毂低,圆角又较大时,VD′与VD之差值可取小值,即1%~3%。

如果VD′过大,预锻时轮毂部分金属过多,金属向水平方向流出,使轮缘内侧充不满,缺少金属。终锻时,飞边阻力增大,金属返流形成折纹。特别是高轮毂、薄轮辐的锻件,形成折纹可能性大。

轮毂为不对称时镦粗工步体积校核:

图4-2-20b中锻件中间的孔偏向一边而且较深,为使金属能充满轮毂的顶部,镦粗后高度应适当放大,即:

实际上,如果按预锻过程中坯料被压到模膛边缘

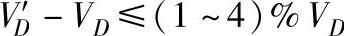

图4-2-16 输出轴模锻工步

a)压挤工步 b)预锻工步 c)终锻工步

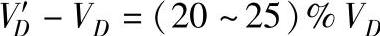

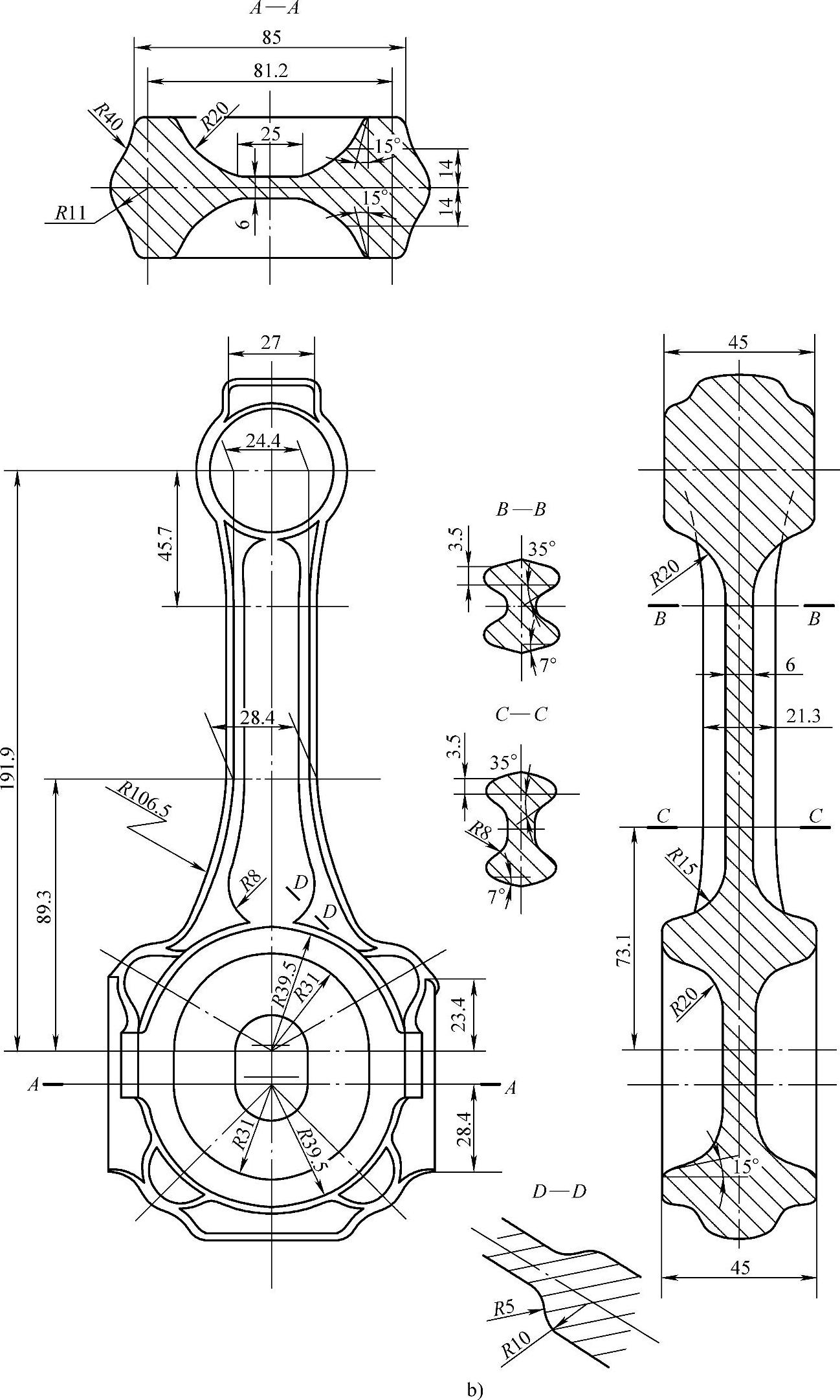

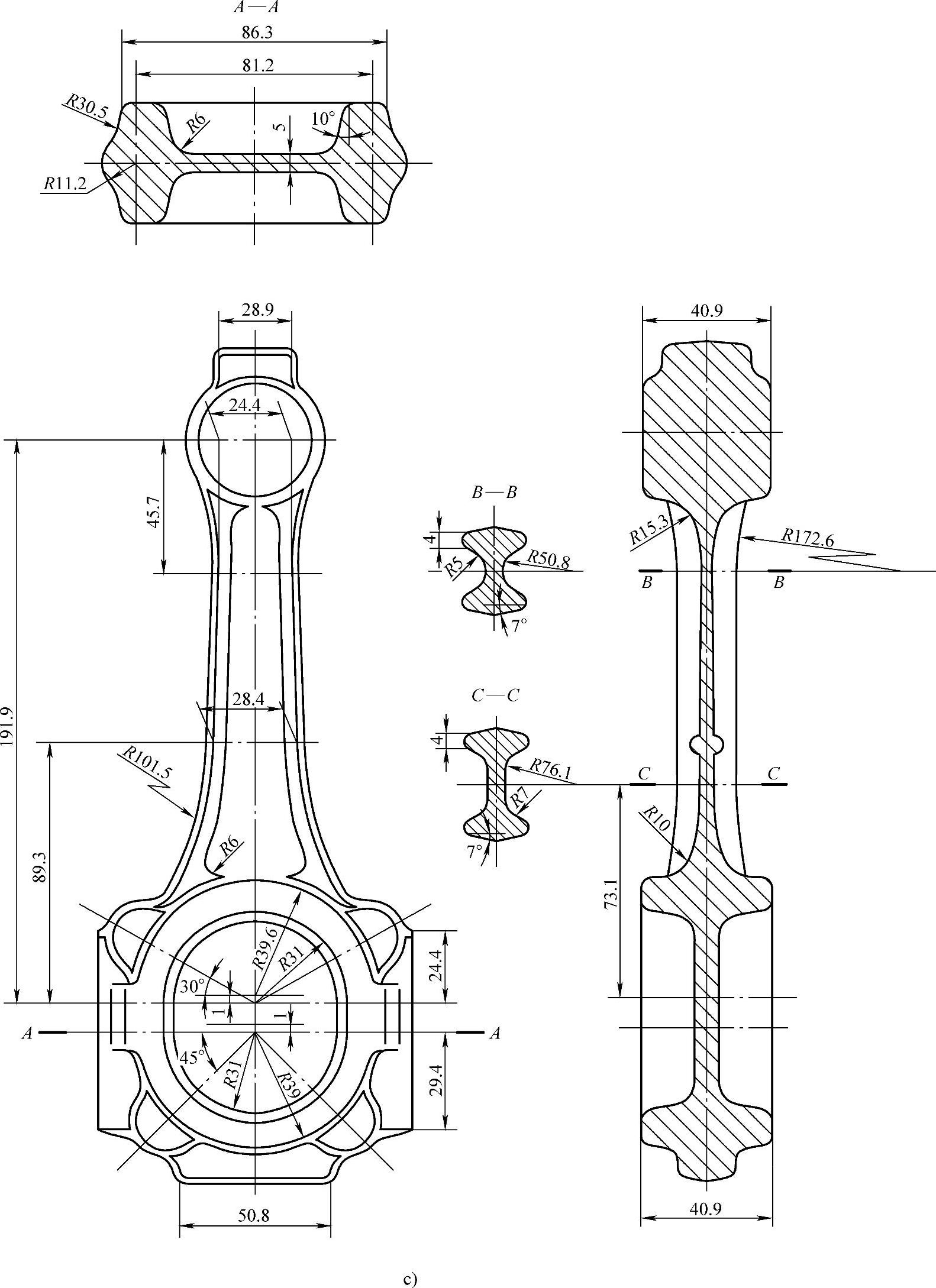

图4-2-17 连杆模锻工步

a)冷锻件图 b)预锻工步

(https://www.xing528.com)

(https://www.xing528.com)

图4-2-17 连杆模锻工步(续)

c)终锻工步

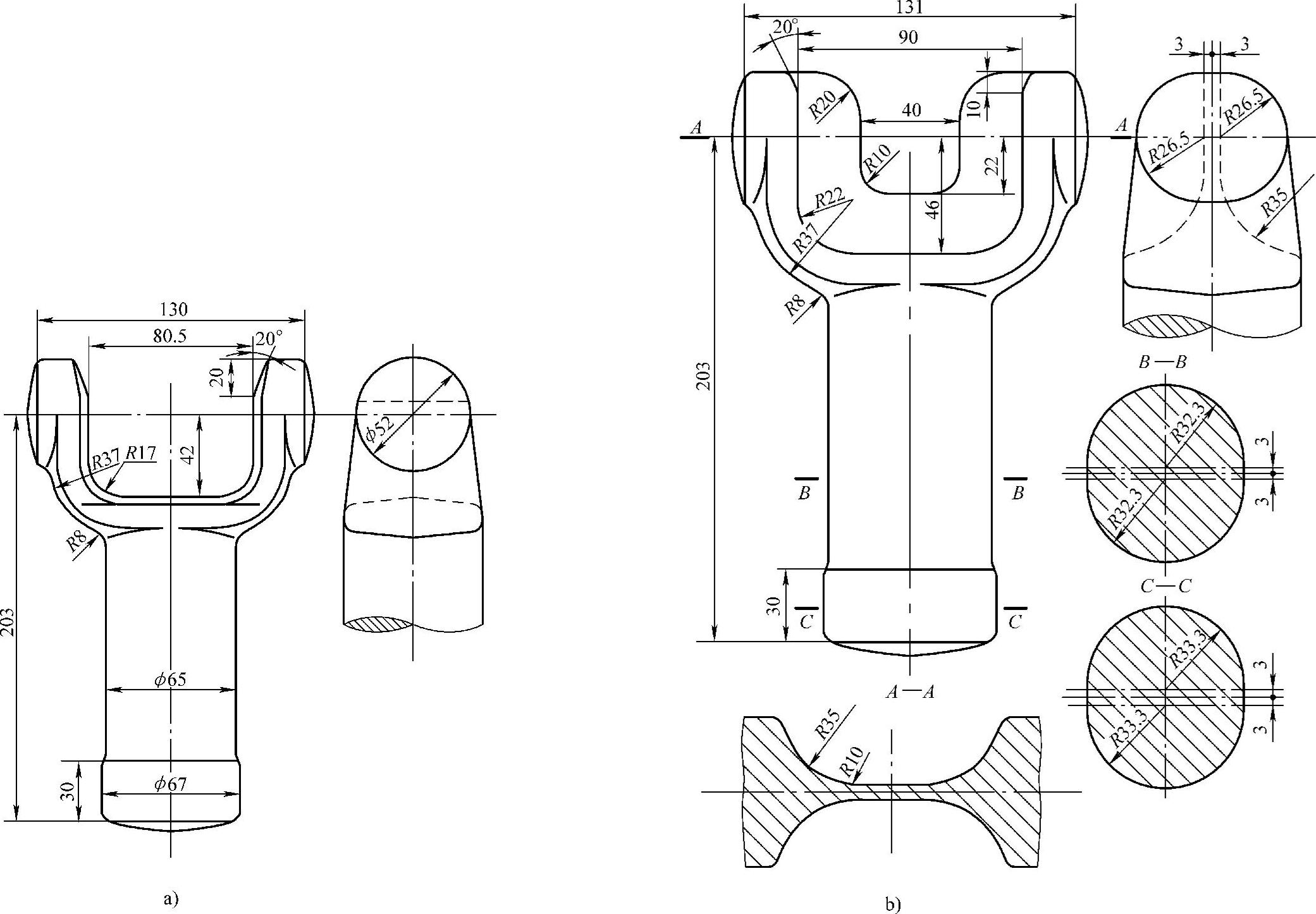

图4-2-18 滑动叉模锻工步

a)冷锻件图 b)预锻工步

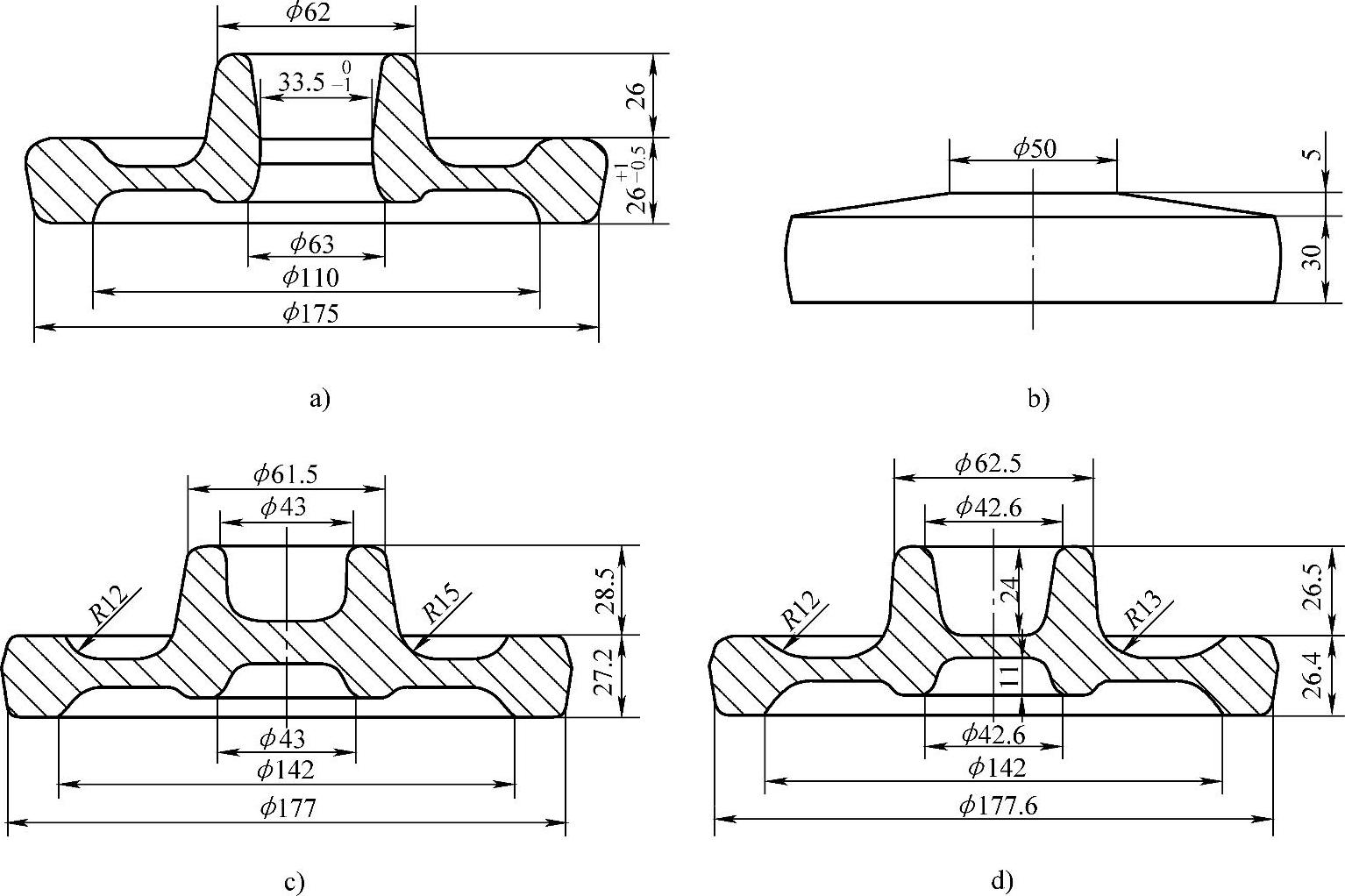

图4-2-19 常啮合齿轮模锻工步

a)冷锻件图 b)镦粗工步 c)预锻工步 d)终锻工步

图4-2-20 镦粗工步尺寸确定

a)轮毂为对称时镦粗后毛坯尺寸 b)轮毂为非对称时镦粗后毛坯尺寸

外壁相接触时,这时计算体积VD′与VD的差值只有1%~3%左右。因为开始变形时,中间孔部位先变形,金属往外流当坯料被冲头和上模压向四周接近轮缘外缘时,中心已被冲出一个具有一定深度的孔。这时,已冲出的部分体积应当在原计算的VD′中除去,如图中虚线所示。

2.压挤工步

(1)压下量 热模锻压力机滑块行程一定,压挤一次的压下量不能大于坯料高度的1/3。否则,压挤后宽度与高度比大于2.5,在下一工步易产生折纹。特别对于在同一模膛中多次压挤的压挤工步设计更要注意。

(2)聚料作用 压挤模膛有一定的短程聚料作用。设计压挤工步时,在相应于锻件本体大小截面过渡处,设计成斜度或大圆角过渡。

(3)压挤模膛形状 压挤模膛横截面形状尽可能设计成扁圆形,聚料效果良好。转90°放到下一工步模膛时,有利充满模膛。

3.弯曲工步

设计弯曲工步,应使弯曲后坯料的厚度比预锻模膛的宽度小。在转90°后坯料可以完全放在预锻模膛内,处于镦粗成形。弯曲工步在相应于锻件轮廓急剧变化的部位,应尽量用大圆角圆滑过渡,以防在下一工步形成对流折纹,并且其横截面应设计成扁圆形。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。